Wetenschap

Complexe objecten op cellulosebasis printen

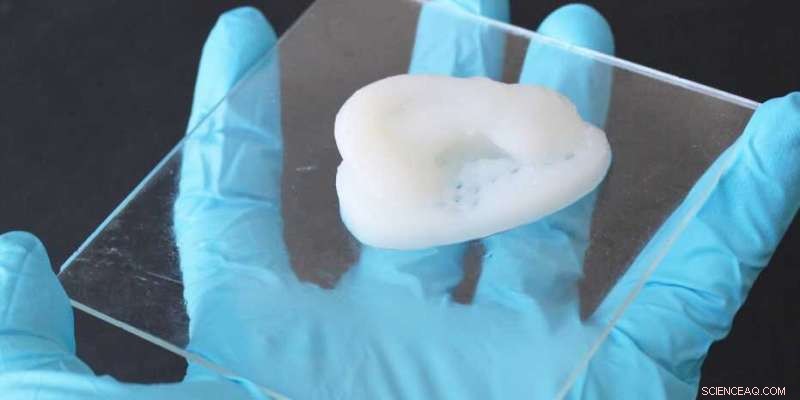

Een 3D-geprinte imitatie van oorkraakbeen gemaakt van het cellulosecomposietmateriaal. Krediet:Michael Hausmann / ETH Zürich / Empa

Onderzoekers van ETH Zürich en de Zwitserse federale laboratoria voor materiaalwetenschap en -technologie (Empa) hebben een nieuw wereldrecord gevestigd:ze 3D-printen complexe objecten met een hoger cellulosegehalte dan die van andere additief vervaardigde onderdelen op cellulosebasis. Om dit te behalen, ze gebruikten een slimme truc.

Bomen en andere planten lopen voorop:ze produceren zelf cellulose en bouwen daarmee complexe structuren met buitengewone mechanische eigenschappen. Dat maakt cellulose aantrekkelijk voor materiaalwetenschappers die duurzame producten met bijzondere functies willen maken. Echter, het verwerken van materialen tot complexe structuren met een hoog cellulosegehalte is nog steeds een grote uitdaging voor materiaalwetenschappers.

Een groep onderzoekers van ETH Zürich en Empa heeft nu een manier gevonden om cellulose te verwerken met behulp van 3D-printen om objecten van bijna onbeperkte complexiteit te creëren die veel cellulosedeeltjes bevatten.

Eerst afdrukken, dan verdichten

Om dit te doen, de onderzoekers combineerden het printen via de direct ink writing (DIW)-methode met een daaropvolgend verdichtingsproces om het cellulosegehalte van het geprinte object te verhogen tot een volumefractie van 27 procent. Hun werk is onlangs gepubliceerd in de Geavanceerde functionele materialen logboek.

De onderzoekers van ETH en Empa zijn weliswaar niet de eersten die cellulose verwerken met de 3D-printer. Echter, eerdere benaderingen, waarin ook cellulosehoudende inkt werd gebruikt, niet in staat zijn geweest om vaste objecten met zo'n hoog cellulosegehalte en complexiteit te produceren.

De samenstelling van de drukinkt is uiterst eenvoudig. Het bestaat alleen uit water waarin cellulosedeeltjes en vezels van enkele honderden nanometers zijn verspreid. Het cellulosegehalte ligt tussen de zes en 14 procent van het inktvolume.

Oplosmiddelbad verdicht cellulose

De ETH-onderzoekers gebruikten de volgende truc om de bedrukte celluloseproducten te verdichten:na het printen van een op cellulose gebaseerde waterinkt, ze zetten de voorwerpen in een bad met organische oplosmiddelen. Omdat cellulose niet van organische oplosmiddelen houdt, de deeltjes hebben de neiging om te aggregeren. Dit proces leidt tot krimp van het bedrukte deel en dientengevolge tot een significante toename van de relatieve hoeveelheid cellulosedeeltjes in het materiaal.

In een volgende stap, de wetenschappers dompelden de objecten onder in een oplossing die een lichtgevoelige plastic precursor bevatte. Door het oplosmiddel door verdamping te verwijderen, de plastic voorlopers infiltreren de op cellulose gebaseerde steiger. Volgende, om de kunststofprecursoren om te zetten in een vaste kunststof, ze stelden de objecten bloot aan UV-licht. Dit leverde een composietmateriaal op met een cellulosegehalte van de eerder genoemde 27 vol.%. "Het verdichtingsproces stelde ons in staat om te beginnen met een water-cellulosemengsel van zes tot 14 procent in volume en te eindigen met een composietobject dat tot 27 volumeprocent cellulose-nanokristallen vertoont, ’ zegt Hausmann.

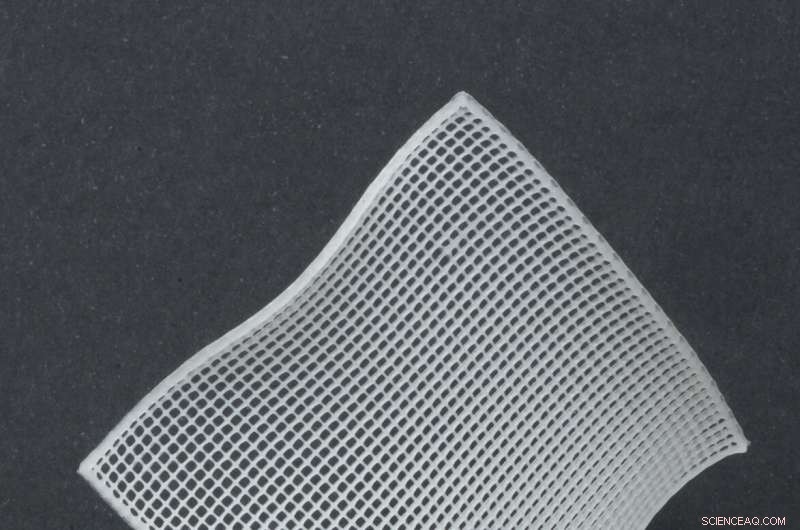

Een filigrane mesh. Krediet:M.Hausmann/ETH/Empa

Elasticiteit kan vooraf worden bepaald

Alsof dat nog niet genoeg was, afhankelijk van het type gebruikte kunststofprecursor, kunnen de onderzoekers de mechanische eigenschappen van de geprinte objecten aanpassen, zoals hun elasticiteit of sterkte. Hierdoor kunnen ze harde of zachte delen maken, afhankelijk van de toepassing.

Met behulp van deze methode, konden de onderzoekers verschillende composietobjecten maken, waaronder enkele van delicate aard, zoals een soort vlammensculptuur die maar 1 millimeter dik is. Echter, verdichting van gedrukte delen met een wanddikte van meer dan vijf millimeter leidt tot vervorming van de structuur omdat het oppervlak van het verdichtende object sneller samentrekt dan de kern.

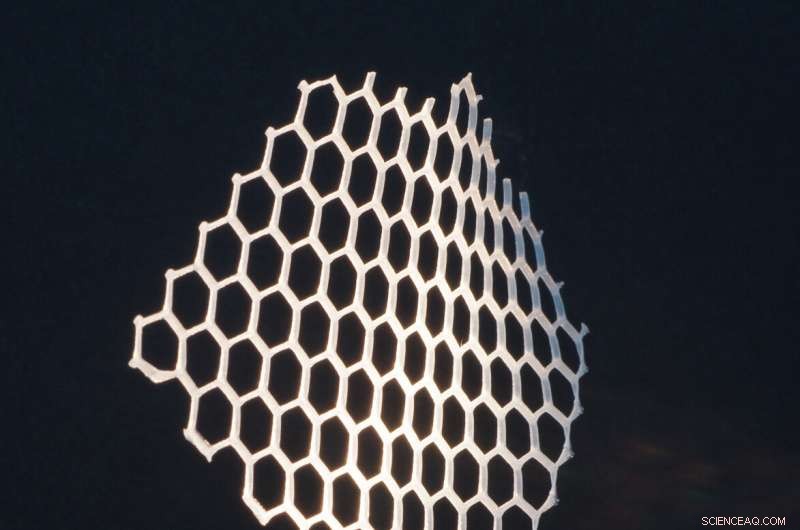

Honingraatstructuur. Krediet:M.Hausmann/ETH/Empa

Vergelijkbare vezeloriëntatie als hout

De onderzoekers onderzochten hun objecten met behulp van röntgenanalyses en mechanische tests. Hun bevindingen toonden aan dat de nanokristallen van cellulose op dezelfde manier zijn uitgelijnd als die in natuurlijke materialen. "Dit betekent dat we de cellulose-microstructuur van onze gedrukte objecten kunnen controleren om materialen te vervaardigen waarvan de microstructuur lijkt op die van biologische systemen, zoals hout, " zegt Rafael Libanori, senior assistent in de onderzoeksgroep van ETH Professor André Studart.

-

De haak kan meerdere kilo's dragen. Krediet:M.Hausmann/ETH/Empa

-

Vaas en slangmondstuk. Krediet:M.Hausmann/ETH/Empa

De gedrukte delen zijn nog steeds klein, op laboratoriumschaal zou je kunnen zeggen. Maar er zijn veel potentiële toepassingen, van op maat gemaakte verpakkingen tot kraakbeenvervangende implantaten voor oren. De onderzoekers hebben ook een oor geprint op basis van een menselijk model. Totdat een dergelijk product in de klinische praktijk zou kunnen worden gebruikt, echter, meer onderzoek en, bovenal, klinische proeven nodig zijn.

Dit soort cellulosetechnologie kan ook interessant zijn voor de auto-industrie. Japanse autofabrikanten hebben al een prototype van een sportwagen gebouwd waarvan de carrosseriedelen bijna volledig zijn gemaakt van materialen op basis van cellulose.

Nieuwe milieuvriendelijke vleesanaloog gezonder, biedt meer smaken

Nieuwe milieuvriendelijke vleesanaloog gezonder, biedt meer smaken De zoektocht naar duurzame leeralternatieven

De zoektocht naar duurzame leeralternatieven Wetenschappers leggen de eerste cryo-EM-beelden vast van cellulair doelwit voor diabetes type 2 in actie

Wetenschappers leggen de eerste cryo-EM-beelden vast van cellulair doelwit voor diabetes type 2 in actie Bacterieel cellulose-afbraaksysteem kan de productie van biobrandstoffen stimuleren

Bacterieel cellulose-afbraaksysteem kan de productie van biobrandstoffen stimuleren Onderzoekers gebruiken neutronen om door las veroorzaakte stressverlichting in infrastructuur voor hernieuwbare energie te bestuderen

Onderzoekers gebruiken neutronen om door las veroorzaakte stressverlichting in infrastructuur voor hernieuwbare energie te bestuderen

Persoonlijke beschermingsmiddelen die tijdens de COVID-19-pandemie aan de NHS worden geleverd, vormen een uitdaging voor het milieu

Persoonlijke beschermingsmiddelen die tijdens de COVID-19-pandemie aan de NHS worden geleverd, vormen een uitdaging voor het milieu Milieuvriendelijke verzending helpt de vrachtkosten te verlagen

Milieuvriendelijke verzending helpt de vrachtkosten te verlagen Radioactief chloor van atoombomproeven nog steeds aanwezig op Antarctica

Radioactief chloor van atoombomproeven nog steeds aanwezig op Antarctica De manier waarop we onderzoek doen veranderen:pleiten voor duurzaamheidswetenschap

De manier waarop we onderzoek doen veranderen:pleiten voor duurzaamheidswetenschap De meeste wetenschappers zijn het erover eens dat een andere Pangaea zeker is,

De meeste wetenschappers zijn het erover eens dat een andere Pangaea zeker is,

Hoofdlijnen

- Wat is het verschil tussen prokaryotische en eukaryote cellen?

- Kuifduiven gebruiken veren om alarm te slaan

- Angst voor haaien beïnvloedt zeewiergroei op Fijische koraalriffen

- Haaien spotten drones op patrouille op Australische stranden

- Twilight-truc:er is een nieuw type cel gevonden in het oog van een diepzeevis

- Nieuwe technologie maakt detectie van eikenverwelking sneller, betaalbaarder

- Vogelherkenning

- Welke bijdrage heeft Avery geleverd aan de ontdekking van DNA?

- Een model van een menselijke cel bouwen

- Nieuw onderzoek levert supersterke aluminiumlegering op

- Onderzoekers hebben geheimen ontgrendeld over gemanipuleerde eiwitreceptoren, AUTO

- De kans op succes in de synthetische chemie vergroten

- Student gebruikt plantaardig afval om duurzaam alternatief voor kleurstof te creëren

- Duizenden moleculen scannen tegen een ongrijpbaar kankerdoelwit

Opinie:Vikingen waren nooit het rasechte meesterras dat blanke supremacisten graag portretteren

Opinie:Vikingen waren nooit het rasechte meesterras dat blanke supremacisten graag portretteren China voegt steenkool toe ondanks klimaatbelofte:rapport

China voegt steenkool toe ondanks klimaatbelofte:rapport Californiës Mendocino-complex van branden nu het grootste in de geschiedenis van de staat

Californiës Mendocino-complex van branden nu het grootste in de geschiedenis van de staat Californisch eiland Catalina krijgt close-up met nieuwe macOS

Californisch eiland Catalina krijgt close-up met nieuwe macOS Eenvoudige chromatografie-experimenten

Eenvoudige chromatografie-experimenten  Toyota steekt $ 500 miljoen in samenwerking met Uber zonder bestuurder (update)

Toyota steekt $ 500 miljoen in samenwerking met Uber zonder bestuurder (update) Waarom China opkomt als leider in duurzame en biologische landbouw

Waarom China opkomt als leider in duurzame en biologische landbouw Elektrische voertuigen kunnen miljarden besparen op energieopslag

Elektrische voertuigen kunnen miljarden besparen op energieopslag

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com