Wetenschap

3D-printen van de volgende generatie batterijen

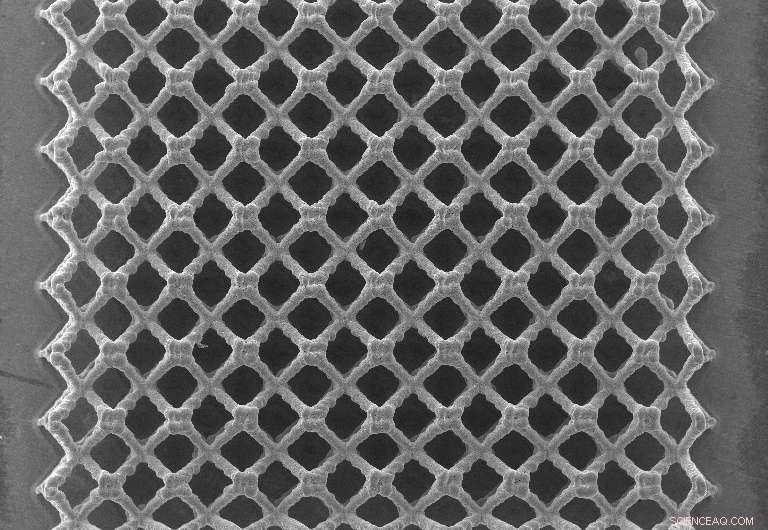

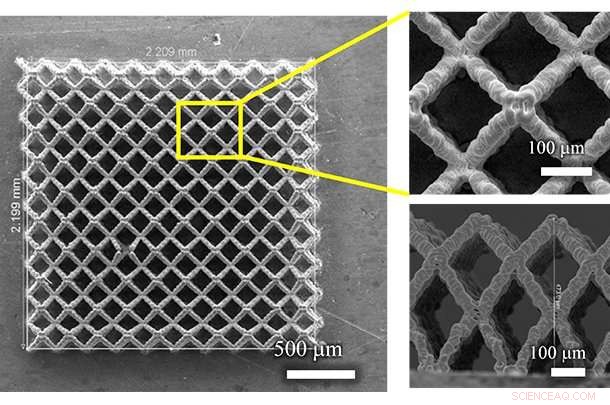

Roosterarchitectuur kan kanalen bieden voor effectief transport van elektrolyt in het materiaalvolume, terwijl voor de kubuselektrode, het grootste deel van het materiaal wordt niet blootgesteld aan de elektrolyt. De dwarsdoorsnede toont het zilveren gaas dat het transport van lading (Li+ ionen) naar de stroomcollector mogelijk maakt en hoe het meeste gedrukte materiaal is gebruikt. Krediet:Rahul Panat, Carnegie Mellon University College of Engineering

Additieve productie, ook wel bekend als 3D-printen, kan worden gebruikt om poreuze elektroden voor lithium-ionbatterijen te vervaardigen, maar vanwege de aard van het fabricageproces, het ontwerp van deze 3D-geprinte elektroden is beperkt tot slechts enkele mogelijke architecturen. Tot nu, de interne geometrie die de beste poreuze elektroden produceerde door middel van additieve fabricage was wat bekend staat als een interdigitale geometrie - metalen tanden die in elkaar grijpen als de vingers van twee gevouwen handen, met het lithium pendelen tussen de twee kanten.

De capaciteit van de lithium-ionbatterij kan enorm worden verbeterd als, op microschaal, hun elektroden hebben poriën en kanalen. Een interdigitale geometrie, hoewel lithium hierdoor wel efficiënt door de batterij kan worden getransporteerd tijdens het opladen en ontladen, is niet optimaal.

Rahul Panat, een universitair hoofddocent werktuigbouwkunde aan de Carnegie Mellon University, en een team van onderzoekers van Carnegie Mellon hebben in samenwerking met de Missouri University of Science and Technology een revolutionaire nieuwe methode ontwikkeld voor het 3D-printen van batterijelektroden die een 3D-microroosterstructuur met gecontroleerde porositeit creëert. 3D-printen van deze microroosterstructuur, laten de onderzoekers zien in een paper gepubliceerd in het tijdschrift Additieve productie , verbetert de capaciteit en laad-ontlaadsnelheden voor lithium-ionbatterijen enorm.

"In het geval van lithium-ionbatterijen, de elektroden met poreuze architecturen kunnen leiden tot hogere laadcapaciteiten, ", zegt Panat. "Dit komt omdat dergelijke architecturen ervoor zorgen dat het lithium door het elektrodevolume kan dringen, wat leidt tot een zeer hoog elektrodegebruik, en daardoor een hogere energieopslagcapaciteit. Bij normale batterijen, 30-50% van het totale elektrodevolume wordt niet gebruikt. Onze methode lost dit probleem op door 3D-printen te gebruiken, waarbij we een microrooster-elektrode-architectuur creëren die het efficiënte transport van lithium door de hele elektrode mogelijk maakt, wat ook de oplaadsnelheid van de batterij verhoogt."

Microrooster. Krediet:Rahul Panat, Carnegie Mellon University College of Engineering

De additieve productiemethode die in Panat's paper wordt gepresenteerd, vertegenwoordigt een belangrijke vooruitgang in het printen van complexe geometrieën voor 3D-batterijarchitecturen, evenals een belangrijke stap in de richting van het geometrisch optimaliseren van 3D-configuraties voor elektrochemische energieopslag. De onderzoekers schatten dat deze technologie over ongeveer 2-3 jaar klaar zal zijn om te vertalen naar industriële toepassingen.

De microroosterstructuur (Ag) die als elektroden van lithium-ionbatterijen wordt gebruikt, bleek de batterijprestaties op verschillende manieren te verbeteren, zoals een viervoudige toename van de specifieke capaciteit en een tweevoudige toename van de oppervlaktecapaciteit in vergelijking met een solide blok (Ag) elektrode. Verder, de elektroden behielden hun complexe 3D-roosterstructuren na veertig elektrochemische cycli die hun mechanische robuustheid demonstreerden. De batterijen kunnen dus een hoge capaciteit hebben voor hetzelfde gewicht of afwisselend, voor dezelfde capaciteit, een enorm verminderd gewicht, wat een belangrijk kenmerk is voor transporttoepassingen.

De Carnegie Mellon-onderzoekers ontwikkelden hun eigen 3D-printmethode om de poreuze microroosterarchitecturen te creëren en tegelijkertijd gebruik te maken van de bestaande mogelijkheden van een Aerosol Jet 3D-printsysteem. Met het Aerosol Jet-systeem kunnen de onderzoekers ook vlakke sensoren en andere elektronica op microschaal printen, die eerder dit jaar werd ingezet aan de Carnegie Mellon University's College of Engineering.

SEM-afbeeldingen van 3D-geprinte elektroden voor Li-ion-batterijen die worden gebruikt voor elektrochemische cycli in het onderzoek van de onderzoekers. Afbeelding genomen vanaf de bovenkant van microroosterelektroden met een hoogte van ongeveer 250 mm. Krediet:Rahul Panat en Mohammad Sadeq Saleh

Tot nu, 3D-geprinte batterij-inspanningen waren beperkt tot op extrusie gebaseerd printen, waar een draad van materiaal wordt geëxtrudeerd uit een mondstuk, doorlopende structuren te creëren. Met deze methode waren interdigitale structuren mogelijk. Met de methode die is ontwikkeld in het laboratorium van Panat, de onderzoekers zijn in staat om de batterij-elektroden in 3D te printen door individuele druppeltjes één voor één snel te assembleren tot driedimensionale structuren. De resulterende structuren hebben complexe geometrieën die onmogelijk te vervaardigen zijn met behulp van typische extrusiemethoden.

"Omdat deze druppeltjes van elkaar gescheiden zijn, we kunnen deze nieuwe complexe geometrieën creëren, ", zegt Panat. "Als dit een enkele stroom materiaal was, zoals in het geval van extrusiedruk, we zouden ze niet kunnen maken. Dit is iets nieuws. Ik geloof niet dat tot nu toe iemand 3D-printen heeft gebruikt om dit soort complexe structuren te creëren."

Deze revolutionaire methode zal erg belangrijk zijn voor consumentenelektronica, medische apparaten industrie, evenals ruimtevaarttoepassingen. Dit onderzoek zal goed integreren met de biomedische elektronische apparaten, waar geminiaturiseerde batterijen nodig zijn. Ook niet-biologische elektronische micro-apparaten zullen van dit werk profiteren. En op grotere schaal, elektronische apparaten, kleine drones, en ruimtevaarttoepassingen zelf kunnen deze technologie ook gebruiken, vanwege het lage gewicht en de hoge capaciteit van de met deze methode geprinte batterijen.

Het team, die ook werktuigbouwkunde Ph.D. student Mohammad Sadeq Saleh en postdoctoraal onderzoeker Jie Li (Missouri University of Science and Technology), werkt ook aan het creëren van meer complexe driedimensionale structuren, die tegelijkertijd als constructiemateriaal en als functioneel materiaal kunnen worden gebruikt. Bijvoorbeeld, een deel van een drone kan als vleugel fungeren, een constructief materiaal, terwijl het tegelijkertijd fungeert als een functioneel materiaal zoals een batterij.

Onderzoekers ontwikkelen tool om het gedrag van kunststoffen tot op moleculaire schaal te onderzoeken

Onderzoekers ontwikkelen tool om het gedrag van kunststoffen tot op moleculaire schaal te onderzoeken Eenvoudig te maken onderzoeksprojecten

Eenvoudig te maken onderzoeksprojecten  Onderzoekers die een instrument ontwerpen om uranium te identificeren, atomen tegelijk

Onderzoekers die een instrument ontwerpen om uranium te identificeren, atomen tegelijk Nieuwe AI-tool berekent materiaalspanning en -rek op basis van foto's

Nieuwe AI-tool berekent materiaalspanning en -rek op basis van foto's De reisroute van protonen in polymeren kan de weg wijzen naar schone brandstoffen

De reisroute van protonen in polymeren kan de weg wijzen naar schone brandstoffen

Lake Erie voorziet meer mensen van drinkwater dan enig ander, maar algenbloei maakt het giftig

Lake Erie voorziet meer mensen van drinkwater dan enig ander, maar algenbloei maakt het giftig Opwarming van de aarde vergroot potentiële schade door natuurbranden in mediterraan Europa

Opwarming van de aarde vergroot potentiële schade door natuurbranden in mediterraan Europa In oude Schotse boomringen, een waarschuwend verhaal over het klimaat, politiek en overleven

In oude Schotse boomringen, een waarschuwend verhaal over het klimaat, politiek en overleven Duitse klimaatgroepen plannen juridische stappen tegen autoreuzen

Duitse klimaatgroepen plannen juridische stappen tegen autoreuzen Uitstulpingen in vulkanen kunnen worden gebruikt om uitbarstingen te voorspellen

Uitstulpingen in vulkanen kunnen worden gebruikt om uitbarstingen te voorspellen

Hoofdlijnen

- Ontdekking van gewasgenen raakt de wortel van voedselzekerheid

- Cephalization of Earthworms

- Depolarisatie en repolarisatie van het celmembraan

- Fysieke aanpassingen van rondwormen

- Adenosine trifosfaat (ATP): definitie, structuur en functie

- Cryo-EM-beeldvorming suggereert hoe de dubbele helix scheidt tijdens replicatie

- Hoe beïnvloeden allelen inherente eigenschappen?

- Hoe MRNA naar TRNA te vertalen

- Hoe honden en katten hun dag in de rechtbank kunnen krijgen

- Zachte draagbare gezondheidsmonitor maakt gebruik van rekbare elektronica

- Ethiopische luchtvaartmaatschappij verdedigt de trainingsnormen voor piloten

- Op weg naar taalinferentie in de geneeskunde

- Rapport:populaire VAE-chat-app ToTok een spionagetool van de overheid

- Disney-CEO verlaat Apples-bestuur met dreigende video-confrontatie

Waar vindt chemische spijsvertering plaats?

Waar vindt chemische spijsvertering plaats?  Analyse van de impact van gameday-huizen op universiteiten in het Amerikaanse zuiden

Analyse van de impact van gameday-huizen op universiteiten in het Amerikaanse zuiden Elektrisch op paling geïnspireerd apparaat bereikt 110 volt

Elektrisch op paling geïnspireerd apparaat bereikt 110 volt Video:Hoe drakenbloed je leven kan redden

Video:Hoe drakenbloed je leven kan redden Robots kunnen helemaal naar Mars gaan, maar ze kunnen de boodschappen niet ophalen

Robots kunnen helemaal naar Mars gaan, maar ze kunnen de boodschappen niet ophalen Het gebruik van handgebaren tijdens het spreken blijkt van invloed te zijn op hoe woorden door anderen worden gehoord

Het gebruik van handgebaren tijdens het spreken blijkt van invloed te zijn op hoe woorden door anderen worden gehoord Nieuw Kinect-systeem helpt Parkinsonpatiënten in beweging te houden

Nieuw Kinect-systeem helpt Parkinsonpatiënten in beweging te houden Omgaan met eco-angst

Omgaan met eco-angst

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com