Wetenschap

Slimme machinecomponenten waarschuwen gebruikers voor schade en slijtage

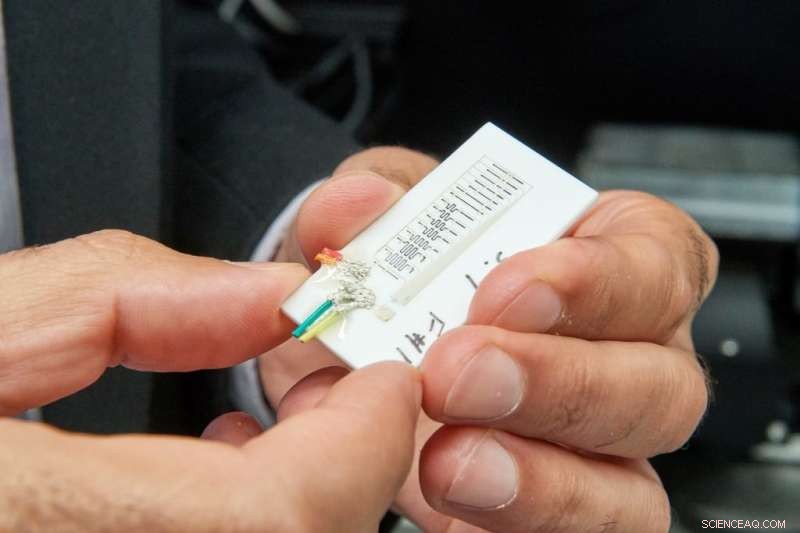

Wetenschappers van UConn en het United Technologies Research Center gebruikten direct-schrijftechnologie, een geavanceerde vorm van additive manufacturing, om een nieuwe sensor te creëren die kan worden ingebed in machinecomponenten terwijl ze worden gemaakt. De sensoren kunnen slijtage en schade aan een onderdeel detecteren en rapporteren aan de gebruiker van de machine. Krediet:Peter Morenus/UConn

Wetenschappers van het United Technologies Research Center en UConn gebruikten geavanceerde additive manufacturing-technologie om 'slimme' machinecomponenten te maken die gebruikers waarschuwen wanneer ze beschadigd of versleten zijn.

De onderzoekers pasten ook een variatie van de technologie toe om polymeergebonden magneten te maken met ingewikkelde geometrieën en willekeurige vormen, het openen van nieuwe mogelijkheden voor productie en productontwerp.

De sleutel tot beide innovaties is het gebruik van een geavanceerde vorm van 3D-printen, de direct-schrijftechnologie. In tegenstelling tot conventionele additive manufacturing, die lasers gebruikt om lagen fijn metaalpoeder samen te smelten tot een vast object, direct-schrijftechnologie maakt gebruik van halfvaste metalen 'inkt' die uit een spuitmondje wordt geëxtrudeerd. De viscositeit van de metaalinkt lijkt op tandpasta die uit een tube wordt geperst.

Dankzij dit proces konden de UConn-UTRC-wetenschappers fijne lijnen van geleidend zilverfilament maken die tijdens het maken in 3D-geprinte machinecomponenten konden worden ingebed. De lijnen, die elektrische stroom kunnen geleiden, fungeren als slijtagesensoren die schade aan het onderdeel kunnen detecteren.

Hier is hoe ze werken. Parallelle lijnen van zilverdraad, elk gekoppeld aan een kleine 3D-geprinte weerstand, zijn ingebed in een component. De onderling verbonden leidingen vormen een elektrisch circuit wanneer er spanning op staat. Naarmate lijnen vanaf het oppervlak dieper en dieper in een component worden ingebed, aan elke nieuwe lijn en weerstand wordt een steeds hogere spanningswaarde toegewezen. Eventuele schade aan het onderdeel, zoals slijtage of slijtage veroorzaakt door wrijving van bewegende delen, in een of meer van de lijnen zou snijden, het circuit in dat stadium verbreken. Hoe meer lijnen worden verbroken, hoe groter de schade. Met realtime spanningsmetingen kunnen technici mogelijke schade en slijtage aan een onderdeel beoordelen zonder een hele machine uit elkaar te hoeven halen.

Om een beter idee te krijgen van hoe deze microsensoren kunnen worden gebruikt, stel je voor dat ze zijn ingebed in de keramische coating van een turbineblad van een straalmotor. Deze bladen worden blootgesteld aan enorme fysieke krachten en hitte. Een microscopisch kleine barst in de beschermende coating kan mogelijk catastrofaal zijn voor de prestaties van het blad, toch onzichtbaar voor het blote oog. Met de ingebouwde sensoren, monteurs zouden onmiddellijk worden gewaarschuwd voor eventuele messchade, zodat deze kan worden verholpen.

"Dit verandert de manier waarop we naar productie kijken, " zegt Sameh Dardona, Associate Director of Research and Innovation bij UTRC, die dient als de innovatiemotor voor United Technologies Corp. "We kunnen nu functies in componenten integreren om ze intelligenter te maken. Deze sensoren kunnen elke vorm van slijtage detecteren, zelfs corrosie, en rapporteer die informatie aan de eindgebruiker. Dit helpt ons de prestaties te verbeteren, vermijd mislukkingen, en kosten besparen."

Het UConn-UTRC-team was in staat om sensorlijnen in te bedden die slechts 15 micron breed en 50 micron uit elkaar waren. Dat is veel dunner dan een gemiddeld mensenhaar, dat is ongeveer 100 micron. Hierdoor kunnen zeer kleine beschadigingen worden opgespoord.

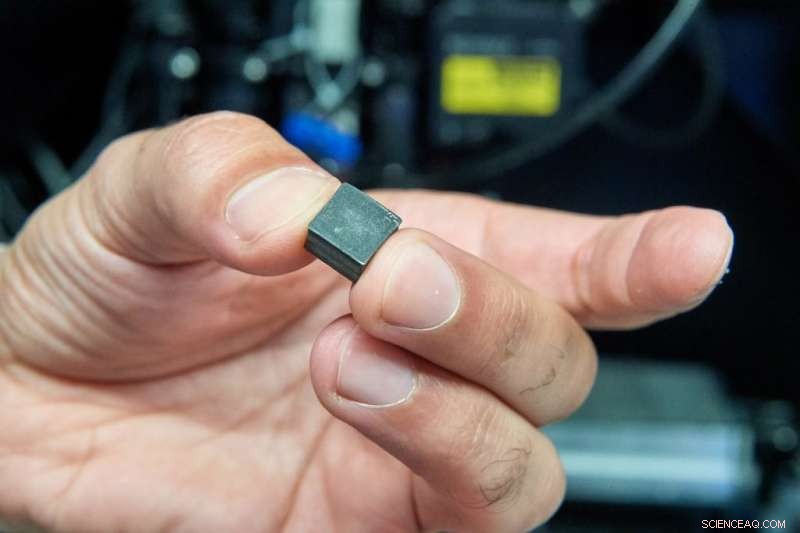

Wetenschappers van het United Technologies Research Center en UConn gebruikten een geavanceerde additieve productietechniek genaamd Direct Write om op maat gemaakte 3D-geprinte magneten met unieke vormen te maken. Deze magnetische materialen kunnen machineontwerpen efficiënter en lichter maken. Krediet:Peter Morenus/UConn

Het ontwikkelen van zo'n nauwkeurige sensor is niet eenvoudig. UConn Universitair hoofddocent chemische en biomoleculaire engineering Anson Ma en een Ph.D. student van Ma's Complex Fluids Laboratory, Alan Shen, de vloei-eigenschappen van de met zilver doordrenkte inkt gemeten en geoptimaliseerd, zodat lijnen ter grootte van een micron betrouwbaar konden worden afgezet zonder het mondstuk te verstoppen of aanzienlijke verspreiding te veroorzaken na afzetting.

Dardona van UTRC heeft een patent aangevraagd voor de embedded wear sensor-technologie.

De wetenschappers gebruikten ook direct-schrijftechnologie om nieuwe componenten te maken met magnetische coatings of magnetisch materiaal erin ingebed. Deze polymeergebonden magneten kunnen zich aan elke vorm aanpassen, en elimineren de noodzaak voor aparte behuizingen in machines die magnetische onderdelen nodig hebben.

"Dit biedt veel spannende kansen, ", zegt Ma. "Stel je magneten voor die verschillende vormen kunnen aannemen en naadloos tussen andere functionele componenten passen. Ook, het resulterende magnetische veld dat wordt gecreëerd, kan verder worden gemanipuleerd en geoptimaliseerd door de vorm van de magneten te veranderen."

De door UConn en UTRC ontwikkelde magneetfabricagemethode verbetert ook op andere manieren de bestaande productiepraktijken aanzienlijk. De huidige methoden voor het maken van op maat gemaakte 3D-geprinte magneten zijn afhankelijk van uitharding bij hoge temperatuur, wat helaas de magnetische eigenschappen van een materiaal vermindert. De wetenschappers van UConn en UTRC hebben een manier gevonden om dat probleem te omzeilen door UV-licht op lage temperatuur te gebruiken om de magneten uit te harden. vergelijkbaar met hoe een tandarts UV-licht gebruikt om een vulling uit te harden. De resulterende magneten vertoonden aanzienlijk betere prestaties dan magneten die waren gemaakt met andere additieve fabricagemethoden.

Magneten hebben een breed scala aan industriële toepassingen, van het creëren van elektrische stromen in dynamo's tot het volgen van de positie of snelheid van bewegende delen als hoogwaardige sensoren. Het rechtstreeks inbedden van magnetisch materiaal in componenten kan leiden tot nieuwe productontwerpen die aerodynamischer zijn, aansteker, en efficiënt, zegt Dardon.

"Dit is een mooi voorbeeld van samenwerking tussen industrieel onderzoek en academisch onderzoek, " zegt hij. "We hebben altijd nieuwe concepten die we willen verkennen. Door deze samenwerking hebben we de kennis, expertise, en faciliteiten die beschikbaar zijn bij UConn om ons te helpen een aantal van deze technologische uitdagingen aan te gaan."

De samenwerking komt UConn ook ten goede. Shen, de Ph.D. student in ma's lab, was hoofdonderzoeker van de twee projecten, ontwikkelen, testen, en het opnieuw testen van de nieuwe technologie in de afgelopen drie jaar.

"Dit soort samenwerkingen stellen ons in staat om bedrijven zoals UTC te helpen bij het ontwikkelen van nieuwe technologieën waarvan we weten dat ze deze naar een hoger niveau zullen tillen. ", zegt Ma. "Het is ook erg lonend voor onze studenten. Studenten die betrokken zijn bij deze projecten zijn volledig geïntegreerd in het onderzoeksteam. Het is niet alleen geweldig vanuit het perspectief van personeelsontwikkeling; het geeft studenten ook de kans om nauw samen te werken met professionele ingenieurs in een prachtige faciliteit als UTRC."

Meer gedetailleerde informatie over de fabricage van de slijtagesensoren vindt u in een artikel in Additieve productie . Details over de direct-schrijfproductie van polymeergebonden magneten vindt u in een artikel in de Journal of Magnetism and Magnetic Materials .

Een nieuw verband tussen glucose- en lipidenregulatie in het kankermetabolisme

Een nieuw verband tussen glucose- en lipidenregulatie in het kankermetabolisme Diepgaande leertechnieken leren het neurale model retrosynthese te spelen

Diepgaande leertechnieken leren het neurale model retrosynthese te spelen Welke invloed hebben zuren en basen op ons dagelijks leven?

Welke invloed hebben zuren en basen op ons dagelijks leven?  Voor het opsporen van misdaad en vermiste personen, wetenschap steunt bloeddetectiehonden

Voor het opsporen van misdaad en vermiste personen, wetenschap steunt bloeddetectiehonden Vlindervormig palladium subnano cluster gebouwd in 3-D

Vlindervormig palladium subnano cluster gebouwd in 3-D

Tropische cycloon Josies dodelijke overstromingsregen onderzocht met IMERG

Tropische cycloon Josies dodelijke overstromingsregen onderzocht met IMERG Langzame aardbevingen komen continu voor in de subductiezone van Alaska-Aleutian

Langzame aardbevingen komen continu voor in de subductiezone van Alaska-Aleutian Mysterie opgelost:zuurgraad van de oceaan bij de laatste massale uitsterving

Mysterie opgelost:zuurgraad van de oceaan bij de laatste massale uitsterving Duizenden palmbomen sterven aan een nieuwe ziekte

Duizenden palmbomen sterven aan een nieuwe ziekte Californië dringt er bij EPA op aan om de staat de norm voor auto-emissies te laten stellen

Californië dringt er bij EPA op aan om de staat de norm voor auto-emissies te laten stellen

Hoofdlijnen

- Hoe herstelt de huid?

- Hoe spreken felle kleuren kinderen aan?

- Wat is een gespecialiseerd gebied van het endoplasmatisch reticulum?

- Lichtgroene planten besparen stikstof zonder in te boeten aan fotosynthetische efficiëntie

- Twee nieuwe soorten schaaldieren ontdekt op Galicische zeebodem

- Koeltechnologie om de levensvatbaarheid van het gekoelde muizensperma gedurende 10 dagen te behouden

- Onderzoek toont aan dat het verwijderen van invasieve planten de biodiversiteit in beekwateren kan vergroten

- Een derde van alle haaiensoorten in de vinnenhandel wordt bedreigd

- Een menselijk hart maken van pop-flessen

- Kirigami inspireert nieuwe methode voor draagbare sensoren

- Stijgende vraag naar microchipfabrikanten verhoogt winst ASML

- Vraag en antwoord met Lorrie Cranor over hoe de pandemie de privacy en veiligheid van individuen beïnvloedt

- NASA's eersteklas tests zijn bedoeld om drones in steden te beheren

- Boeing 737 MAX:Na twee dodelijke crashes, een expert legt de problemen uit

Roodverschuivingsruimtevervormingen gemeten via quasars in wetenschappelijke eerst

Roodverschuivingsruimtevervormingen gemeten via quasars in wetenschappelijke eerst Synchrotron-onderzoek onthult de invloed van zuurstof op de chemie van luchtvervuiling

Synchrotron-onderzoek onthult de invloed van zuurstof op de chemie van luchtvervuiling Zeer geleidende germanium nanodraden gemaakt door een eenvoudige, proces in één stap

Zeer geleidende germanium nanodraden gemaakt door een eenvoudige, proces in één stap Eerste oude DNA uit West-Afrika belicht het diepe menselijke verleden

Eerste oude DNA uit West-Afrika belicht het diepe menselijke verleden De stroom in Florida is nu zwakker dan ooit in de afgelopen eeuw

De stroom in Florida is nu zwakker dan ooit in de afgelopen eeuw Wetenschappers maken apps voor mensen met speciale behoeften

Wetenschappers maken apps voor mensen met speciale behoeften Hoe ontbrekende coördinaten met Slope

Hoe ontbrekende coördinaten met Slope Scavengers of the Tundra

Scavengers of the Tundra

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | German | Dutch | Danish | Norway | Swedish |

-

Wetenschap © https://nl.scienceaq.com