Wetenschap

Nieuwe technologie voor de productie van vliegtuigstructuren heeft hun kracht vergroot

3D geprinte composiet onderdelen. Krediet:Sergey Gnuskov/NUST MISIS

Wetenschappers van NUST MISIS hebben een methode ontwikkeld om composietonderdelen voor de lucht- en ruimtevaartindustrie te produceren, waardoor de sterkte van afgewerkte producten met 15% is toegenomen dankzij een combinatie van lasertechnologieën en isostatisch persen. De resultaten van het onderzoek zijn gepubliceerd in The International Journal of Advanced Manufacturing Technology .

Het titanium-silicium composietmateriaal heeft unieke mechanische eigenschappen die nodig zijn voor het creëren van lucht- en landtransport:hoge treksterkte en stijfheid. Onderdelen gemaakt van dergelijke composieten zijn in trek bij de lucht- en ruimtevaartindustrie.

De eigenschappen van dit vezelcomposiet zijn sterk afhankelijk van een vrij complexe fabricagetechnologie, wat een aantal belangrijke beperkingen met zich meebrengt. Vanwege de hoge chemische activiteit van titanium zijn de productiemethoden in vloeibare toestand niet toepasbaar voor de fabricage van titanium-siliconencomposieten.

Het onderzoeksteam van het NUST MISIS Hybrid Additive Technologies Laboratory bood een oplossing voor het probleem:een hybride benadering die lasertechnologie en heetpersen combineert.

"De hybride benadering die de laserpoederbedfusie en ingekapseld heet isostatisch persen combineert, werd toegepast voor de uitwerking van een composietdeel bestaande uit een titaniumlegeringsmatrix versterkt door siliciumcarbidevezels", zegt Andrey Travyanov, co-auteur van de ontwikkeling, een toonaangevende expert van het NUST MISIS Hybrid Additive Technologies Laboratory.

"De methode gaat ervan uit dat de vezels in de matrix kunnen worden geplaatst na de vervaardiging van een enkel element. Daarna zou het onderdeel met de uiteindelijke vorm kunnen worden geassembleerd met behulp van de enkele elementen. De consolidatie van het laatste onderdeel kan worden uitgevoerd door heet isostatisch persen. De hoge druk en temperatuur zullen de krimp van de openingen tussen de matrix en de vezel veroorzaken en de diffusieverbinding van matrixelementen bevorderen. Verdere invoeging van vezels en assemblage van verschillende afzonderlijke elementen maakt de productie van de voorvorm mogelijk met uniforme verdeling van vezels in het volume."

Volgens de ontwikkelaars werd de haalbaarheid van de voorgestelde aanpak experimenteel bevestigd. Als resultaat werden de vezelversterkte onderdelen van titaniumlegering met een volumefractie van vezels gelijk aan 17% met succes vervaardigd. Röntgentomografie onthulde de afwezigheid van defecten in het verkregen onderdeel en een goed contact tussen de matrix en de vezels.

Tests voor driepuntsbuigen toonden aan dat het composietonderdeel dat volgens de nieuwe technologie is gemaakt, aanzienlijk hogere sterkte- en stijfheidsindicatoren heeft tot 15% dan het onderdeel dat is gemaakt van een massieve titaniumlegering.

Momenteel werkt de wetenschappelijke groep aan het optimaliseren van de technologie en het uitbreiden van het assortiment gefabriceerde onderdelen. + Verder verkennen

Molybdeen-titaancarbide levensvatbaar in additieve productie

Proeven aan de gang voor nieuw kant-en-klaarmaaltijdpakket op basis van vezels

Proeven aan de gang voor nieuw kant-en-klaarmaaltijdpakket op basis van vezels Wat gebeurt er als je zout water op planten doet?

Wat gebeurt er als je zout water op planten doet?  Duitsland is van plan om volgend jaar plastic boodschappentassen voor eenmalig gebruik te verbieden

Duitsland is van plan om volgend jaar plastic boodschappentassen voor eenmalig gebruik te verbieden Is jouw paasei slecht voor het milieu?

Is jouw paasei slecht voor het milieu? Nieuw voorspellingsmodel zorgt voor het vroegste bewustzijn ooit van overstromingen en droogtes wereldwijd

Nieuw voorspellingsmodel zorgt voor het vroegste bewustzijn ooit van overstromingen en droogtes wereldwijd

Hoofdlijnen

- Tasmaanse tijger gedoemd lang voordat er mensen kwamen

- Waarom zout zouthoudend water ontmoedigen?

- Drie manieren waarop genetische diversiteit optreedt tijdens meiose

- Hoe Kudzu werkt

- Bacteriën bieden immuniteit tegen gigantische virussen

- De functie van Peyers-patches

- Begrijpen hoe een cel een persoon wordt, met wiskunde

- Hoe u uw hersenen kunt stimuleren

- Wat is een extra ring van DNA in bacteriën?

- Het begin van een nieuw tijdperk in stamceltherapie

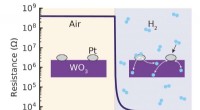

- Een waterstofsensor die werkt bij kamertemperatuur

- Wetenschappers demonstreren de eerste chemisch gesynthetiseerde optische schakelaar

- Een nieuw neuraal netwerk om symmetrie te begrijpen, snelheid materiaal onderzoek

- Laser volgt therapieën, voedingsstoffen, gifstoffen

Wetenschappers schijnen licht op minieme peptideveranderingen die het immuunsysteem beïnvloeden

Wetenschappers schijnen licht op minieme peptideveranderingen die het immuunsysteem beïnvloeden Californië moet nu handelen om zich voor te bereiden op zeespiegelstijging, staatswetgevers zeggen:

Californië moet nu handelen om zich voor te bereiden op zeespiegelstijging, staatswetgevers zeggen: Luchtkwaliteit omhoog in sommige EU-steden tijdens pandemische lockdown

Luchtkwaliteit omhoog in sommige EU-steden tijdens pandemische lockdown AI ontwerpen die de doelen van mensen beter begrijpt

AI ontwerpen die de doelen van mensen beter begrijpt Communicatie verstoren bij infectieuze bacteriën

Communicatie verstoren bij infectieuze bacteriën Congresleden stellen Google ter discussie over de privacy van kinderen op YouTube

Congresleden stellen Google ter discussie over de privacy van kinderen op YouTube Duitse schietvideo blijft online ondanks hardhandig optreden

Duitse schietvideo blijft online ondanks hardhandig optreden SAVI-camera dumpt lange lens voor beelden op afstand

SAVI-camera dumpt lange lens voor beelden op afstand

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com