Wetenschap

3D-printer verlegt de grenzen van prototyping

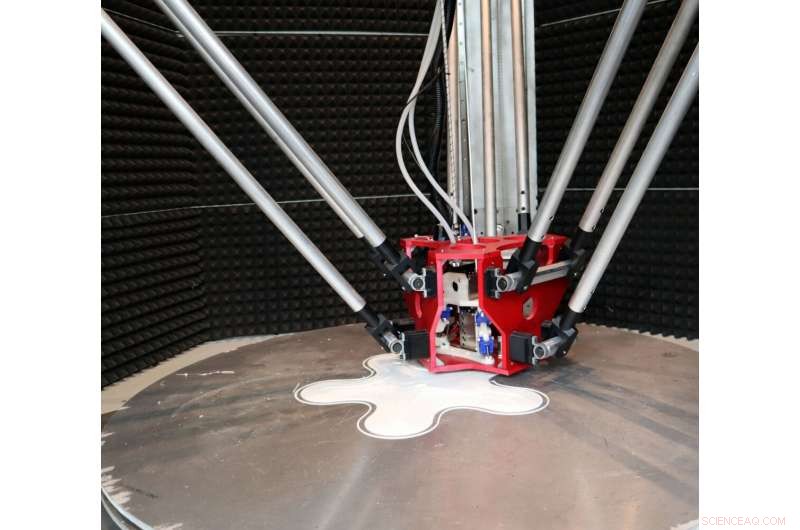

De printerkop zweeft boven de drukplaat, bevestigd aan drie armen die een driehoek vormen. Hierdoor kunnen uitzonderlijk grote onderdelen worden geprint. Krediet:Jacobs University Bremen

De constructie van prototypes efficiënter, kosteneffectiever, sneller en flexibeler maken - dit zal mogelijk zijn met 's werelds grootste industriële delta 3D-printer. De vier meter hoge machine is ontwikkeld door de onderzoeksgroep van professor Yilmaz Uygun aan de Jacobs University Bremen. Het project vertoont veelbelovend potentieel voor industriële toepassing en verdere onderzoeks- en samenwerkingsmogelijkheden voor de universiteit in Bremen-Nord.

In sectoren zoals het beheer van reserveonderdelen, de constructie van prototypen en de machine- en installatietechniek zijn regelmatig geïndividualiseerde onderdelen vereist, wat een uitdaging vormt voor deze industrieën; enerzijds zijn de onderdelen complex van structuur maar anderzijds slechts in kleine hoeveelheden nodig. Conventionele fabricageprocessen zijn nauwelijks geschikt voor de productie van dergelijke afzonderlijke onderdelen. Het is oneconomisch, soms zelfs onmogelijk, om deze noodzakelijke onderdelen te produceren, afhankelijk van hun grootte en complexiteit.

Hier komt het project van professor Yilmaz Uygun en zijn team van Jacobs University Bremen om de hoek kijken. Met de steun van de Kieserling Foundation heeft het onderzoeksteam onder leiding van Serkan Özkan in zeer korte tijd 's werelds grootste industrieel bruikbare delta-3D-printer ontwikkeld. Dit additieve fabricageproces maakt het mogelijk om op efficiënte wijze complexe afzonderlijke onderdelen te produceren voor prototypes die zich nog in de testfase bevinden. Dit betekent dat hun ontwerp flexibel en economisch kan worden aangepast aan de testresultaten en indien nodig kan worden vernieuwd.

De 3D-printer heeft een hoogte van meer dan vier meter en biedt een printoppervlak van maximaal 1,5 meter in straal en een printhoogte van maximaal 2,5 meter, wat hem uniek maakt vanwege zijn ontwerp. De printerkop zweeft boven de drukplaat, bevestigd aan drie armen die een driehoek vormen - een delta. Via de armen kan de printerkop in elke richting worden bewogen. Het printoppervlak dat hierdoor ontstaat, maakt het printen van uitzonderlijk grote onderdelen mogelijk.

De geprinte delen worden gemaakt met behulp van het additieve fabricageproces en worden momenteel gebruikt in verticale windturbines als onderdeel van een universitair project. Verdere projecten voor verschillende industrieën zijn gepland. De afdruksnelheid ligt momenteel rond de 5 kg per uur, afhankelijk van de complexiteit van de gewenste afdruk.

Zowel de snelheid als het printmateriaal - momenteel filament, d.w.z. snaren bestaande uit conventionele kunststoffen zoals PLA, PET of ABS - zijn aspecten waar Uygun in de toekomst nog veel potentieel ziet.

Overtollig materiaal, dat wordt afgedrukt als een draagstructuur voor gebogen en fijne delen en vervolgens wordt afgevoerd, kan worden versnipperd en als pellets worden gerecycled:"We ontwikkelen momenteel een pellet-extruder om pellets te kunnen produceren en deze te gebruiken als inputmateriaal in plaats van gloeidraad," zei Uygun. "Dit verkleint de ecologische voetafdruk radicaal. Bovendien kunnen we de kosten verlagen, de toeleveringsketen beveiligen en de onafhankelijkheid van specifieke leveranciers en regio's waarborgen", legt de hoogleraar logistiek aan de Jacobs University uit.

Ook tijdens het drukproces richten Uygun en zijn team zich op het verder ontwikkelen van kwaliteitsmanagement. Een maatregel waar ze aan werken, betreft een op camera's gebaseerd systeem dat het drukproces visueel in de gaten houdt. Op termijn zou 'Honeycomb', zoals de 3D-printer heet, zichzelf moeten corrigeren bij afwijkingen in de print. "Ons doel is om Honeycomb rechtstreeks in productie te brengen. We hebben verschillende ideeën om het printen te versnellen zonder in te boeten aan kwaliteit." Het team onderzoekt het gelijktijdige gebruik van meerdere printkoppen met spuitmondopeningen van verschillende afmetingen, die zouden worden gebruikt voor productgeometrieën van verschillende complexiteit en bij overeenkomstig verschillende snelheden. "Als dit lukt, kan het systeem direct in de productie worden gebruikt", zegt Uygun.

Ze kozen voor de naam Honeycomb omdat het de interne structuur van de geprinte onderdelen beschrijft. De honingraatstructuur geeft een resultaat met minder materiaal en het vervaardigde stuk is licht en stabiel. Weer een bijdrage aan efficiëntie en duurzaamheid. "Er zijn al meerdere geïnteresseerden voor proefprojecten", zegt Uygun. + Verder verkennen

Nieuw 3D-printproces is sneller en nauwkeuriger dan conventionele methoden

Groene theeverbinding helpt siRNA in cellen te glippen

Groene theeverbinding helpt siRNA in cellen te glippen Chemische verbinding produceert gunstige ontstekingen, remyelinisatie die kan helpen bij de behandeling van MS

Chemische verbinding produceert gunstige ontstekingen, remyelinisatie die kan helpen bij de behandeling van MS Onderzoekers boeken vooruitgang in groene chemie met nieuwe katalysator voor reductie van koolstofdioxide

Onderzoekers boeken vooruitgang in groene chemie met nieuwe katalysator voor reductie van koolstofdioxide Wetenschappers voorspellen een nieuw superhard materiaal met unieke eigenschappen

Wetenschappers voorspellen een nieuw superhard materiaal met unieke eigenschappen Hoe de kegelslak dodelijk gif ons kan helpen betere medicijnen te maken

Hoe de kegelslak dodelijk gif ons kan helpen betere medicijnen te maken

Autofabrikanten zoeken flexibiliteit bij het horen van kilometerstandaarden

Autofabrikanten zoeken flexibiliteit bij het horen van kilometerstandaarden NASA vindt potentieel voor zware regenval in nieuwe tropische cycloon Trevor

NASA vindt potentieel voor zware regenval in nieuwe tropische cycloon Trevor Nieuwe inzichten in bodembiodiversiteit, De wereldwijde motor van de aarde

Nieuwe inzichten in bodembiodiversiteit, De wereldwijde motor van de aarde Wijdverbreide droogtes treffen de waterbronnen in Zuid-Californië zes keer per eeuw

Wijdverbreide droogtes treffen de waterbronnen in Zuid-Californië zes keer per eeuw Hoe dammen en klimaatverandering het grote meer van Azië verstikken?

Hoe dammen en klimaatverandering het grote meer van Azië verstikken?

Hoofdlijnen

- Vloeken maakt je sterker,

- Oesterschelpen worden voor topprijzen verkocht terwijl biologen zich inspannen om schelpdierbanken te beschermen

- 3D-analyse van hondenfossielen werpt licht op het debat over domesticatie

- Typen morfologie

- Hoe noteer ik een Karyotype

- Schimmeluitbraak bedreigt driekleurige vleermuis met uitsterven

- Hoe kan een mutatie in DNA invloed hebben op eiwitsynthese?

- Orkaan verscheurde het gerenommeerde onderzoekscentrum van Monkey Island

- Wetenschappers hebben het allereerste roestpathogeen gen geïsoleerd dat tarweplanten detecteren om resistentie in te schakelen

- De show van Genève heeft elektra, sportwagens en een VW-duinbuggy

- UTA patenteert headset waarmee personen met hun ogen naar interessante objecten kunnen wijzen

- Duitse vakbond belooft nieuwe staking Lufthansa in de komende dagen

- Kenia lanceert het grootste windpark van Afrika

- EU-wetgevers willen de uitstoot van auto's tegen 2030 met 40 procent verminderen

Oklahomas Environmental Problems

Oklahomas Environmental Problems Bitcoins wilde rit en wat staat de cryptocurrency te wachten?

Bitcoins wilde rit en wat staat de cryptocurrency te wachten? NASA's Webb-telescoop om getuige te zijn van galactische kindertijd

NASA's Webb-telescoop om getuige te zijn van galactische kindertijd Wat is de volgorde van de opeenvolging van gebeurtenissen bij de bevruchting van een ei?

Wat is de volgorde van de opeenvolging van gebeurtenissen bij de bevruchting van een ei?  Single-particle spectroscopie van CsPbBr3-perovskiet onthult de oorsprong van lage elektrolumine

Single-particle spectroscopie van CsPbBr3-perovskiet onthult de oorsprong van lage elektrolumine Ryanair, Wizzair beboet in Italië wegens handbagagebeleid

Ryanair, Wizzair beboet in Italië wegens handbagagebeleid Studie laat zien hoe de aarde de zonnewind afremt tot een zacht briesje

Studie laat zien hoe de aarde de zonnewind afremt tot een zacht briesje Zes manieren waarop robots tegenwoordig worden gebruikt waarvan u waarschijnlijk nog niets wist

Zes manieren waarop robots tegenwoordig worden gebruikt waarvan u waarschijnlijk nog niets wist

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com