Wetenschap

Tweaking van legeringsmicrochemie voor vlekkeloos 3D-printen van metaal

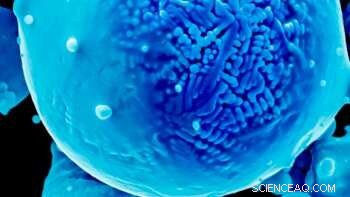

Een nieuwe methode ontwikkeld door Texas A&M-onderzoekers optimaliseert legeringseigenschappen en procesparameters om superieure 3D-geprinte metalen onderdelen te creëren. Hier wordt een ingekleurde elektronenmicrofoto getoond van een nikkelpoederlegering die in het onderzoek is gebruikt. Krediet:Raiyan Seede

In de afgelopen decennia is 3D-printen op metaal heeft de leiding genomen bij het maken van aangepaste onderdelen met ingewikkelde vormen en hoge functionaliteit. Maar omdat fabrikanten van additieven meer legeringen hebben toegevoegd voor hun 3D-printbehoeften, dus hebben de uitdagingen in het creëren van uniform, defectvrije onderdelen.

Een nieuwe studie door onderzoekers van de Texas A&M University heeft het proces van het maken van superieure metalen onderdelen verder verfijnd met behulp van laserpoederbedfusie 3D-printtechnieken. Door een combinatie van machine learning en single-track 3D-printexperimenten te gebruiken, ze hebben de gunstige legeringschemie en procesparameters geïdentificeerd, zoals lasersnelheid en kracht, nodig om onderdelen met uniforme eigenschappen op microschaal af te drukken.

"Onze oorspronkelijke uitdaging was ervoor te zorgen dat er geen poriën in de geprinte onderdelen zitten, want dat is de voor de hand liggende moordenaar voor het maken van objecten met verbeterde mechanische eigenschappen, " zei Raiyan Seede, promovendus bij de afdeling Materials Science and Engineering. "Maar nadat we die uitdaging in ons vorige werk hebben aangepakt, in dit onderzoek, we duiken diep in het verfijnen van de microstructuur van legeringen, zodat er meer controle is over de eigenschappen van het uiteindelijke geprinte object op een veel fijnere schaal dan voorheen."

De onderzoekers hebben hun bevindingen gepubliceerd in het tijdschrift Additieve productie .

Net als andere 3D-printmethoden, laserpoederbedfusie bouwt ook laag voor laag 3D metalen onderdelen op. Het proces begint met het rollen van een dunne laag metaalpoeder op een basisplaat en het vervolgens smelten van het poeder met een laserstraal langs sporen die het dwarsdoorsnedeontwerp van het beoogde onderdeel volgen. Vervolgens, een andere laag van het poeder wordt aangebracht en het proces wordt herhaald, geleidelijk het laatste deel opbouwen.

Gelegeerde metaalpoeders die worden gebruikt voor additieve productie kunnen behoorlijk divers zijn, met een mengsel van metalen, zoals nikkel, aluminium en magnesium in verschillende concentraties. Tijdens het afdrukken, deze poeders koelen snel af na verhitting door een laserstraal. Aangezien de afzonderlijke metalen in het legeringspoeder zeer verschillende koeleigenschappen hebben en bijgevolg met verschillende snelheden stollen, deze mismatch kan een soort microscopische fout creëren die microsegregatie wordt genoemd.

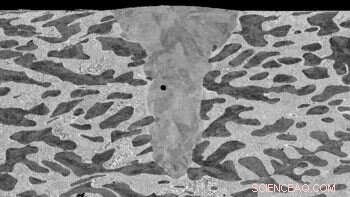

Een scanning-elektronenmicroscoopbeeld van een enkele laserscandwarsdoorsnede van een nikkel- en zinklegering. Hier, donker, nikkelrijke fasen verweven lichtere fasen met een uniforme microstructuur. Een porie kan ook worden waargenomen in de structuur van het smeltbad. Krediet:Raiyan Seede

"Als het legeringspoeder afkoelt, de afzonderlijke metalen kunnen neerslaan, "Zei Seede. "Stel je voor dat je zout in water giet. Het lost meteen op als de hoeveelheid zout klein is, maar als je meer zout giet, de overtollige zoutdeeltjes die niet oplossen beginnen als kristallen neer te slaan. In essentie, dat is wat er gebeurt in onze metaallegeringen als ze snel afkoelen na het printen."

Hij zei dat dit defect eruitziet als kleine zakjes met een iets andere concentratie van de metalen ingrediënten dan andere delen van het geprinte deel. Deze inconsistenties brengen de mechanische eigenschappen van het geprinte object in gevaar.

Om dit microdefect te verhelpen, het onderzoeksteam onderzocht de stolling van vier legeringen die nikkel en een ander metaalbestanddeel bevatten. Vooral, voor elk van deze legeringen, ze bestudeerden de fysieke toestanden of fasen die aanwezig zijn bij verschillende temperaturen voor toenemende concentraties van het andere metaal in de op nikkel gebaseerde legering. Van gedetailleerde fasediagrammen, ze konden de chemische samenstelling van de legering bepalen die zou leiden tot minimale microsegregatie tijdens additive manufacturing.

Volgende, ze smolten een enkel spoor van het legeringsmetaalpoeder voor verschillende laserinstellingen en bepaalden de procesparameters die porositeitsvrije onderdelen zouden opleveren. Vervolgens, ze combineerden de informatie die was verzameld uit de fasediagrammen met die uit de enkelsporige experimenten om een geconsolideerd beeld te krijgen van de laserinstellingen en nikkellegeringssamenstellingen die een porositeitvrij geprint onderdeel zouden opleveren zonder microsegregatie.

Laatste, de onderzoekers gingen een stap verder en trainden machinale leermodellen om patronen in hun enkelsporige experimentgegevens en fasediagrammen te identificeren om een vergelijking te ontwikkelen voor microsegregatie die van toepassing is op elke andere legering. Seede zei dat de vergelijking is ontworpen om de mate van segregatie te voorspellen gezien het stollingsbereik, materiële eigenschappen, en laserkracht en snelheid.

"Onze methodologie vereenvoudigt het succesvolle gebruik van legeringen van verschillende samenstellingen voor additieve fabricage zonder de zorg voor het introduceren van defecten, zelfs op microschaal, " zei Ibrahim Karaman, Chevron Professor I en hoofd van de afdeling materiaalkunde en engineering. "Dit werk zal van groot nut zijn voor de lucht- en ruimtevaart, automobiel- en defensie-industrieën die voortdurend op zoek zijn naar betere manieren om op maat gemaakte metalen onderdelen te bouwen."

Onderzoeksmedewerkers Raymundo Arroyavé en Alaa Elwany voegden eraan toe dat het unieke van hun methodologie ligt in de eenvoud, die gemakkelijk door industrieën kunnen worden aangepast om stevige, defectvrije onderdelen met een legering naar keuze. Ze merkten op dat hun aanpak in contrast staat met eerdere inspanningen die voornamelijk gebaseerd waren op dure, tijdrovende experimenten voor het optimaliseren van verwerkingsomstandigheden.

De vorm in water:eerste nanoschaalmetingen van het vouwen van biomoleculen in vloeistof

De vorm in water:eerste nanoschaalmetingen van het vouwen van biomoleculen in vloeistof Wijnpoten en minibotmotoren

Wijnpoten en minibotmotoren Moleculaire knoop wint record voor 's werelds strakste

Moleculaire knoop wint record voor 's werelds strakste Bio-ingenieurs ontwikkelen 3D-structuren van krabschalen om beschadigde weefsels te vervangen

Bio-ingenieurs ontwikkelen 3D-structuren van krabschalen om beschadigde weefsels te vervangen Techniek om tweecomponenten biologische sensoren te finetunen

Techniek om tweecomponenten biologische sensoren te finetunen

Groenlandse ijsstroom zal waarschijnlijk versnellen

Groenlandse ijsstroom zal waarschijnlijk versnellen Bodemwetenschappers rapporteren over omstandigheden in vijf klimaatzones

Bodemwetenschappers rapporteren over omstandigheden in vijf klimaatzones Harvey is een van de 10 duurste natuurrampen aller tijden

Harvey is een van de 10 duurste natuurrampen aller tijden NASA vindt nieuwe tropische storm Nana versterking in het Caribisch gebied

NASA vindt nieuwe tropische storm Nana versterking in het Caribisch gebied Onderzoekers ontwikkelen nieuwe realtime bodemnitraatsensor

Onderzoekers ontwikkelen nieuwe realtime bodemnitraatsensor

Hoofdlijnen

- Wat zijn enkele kenmerken van DNA?

- Wat zijn de verschillen tussen een oog van een koe en een menselijk oog?

- Hoe bijen hun weg naar huis vinden

- Louis Pasteur: Biografie, uitvindingen, experimenten en feiten

- Wat doet ethanol in een DNA-extractie?

- Wetenschappers onthullen eiwitstructuur die cruciaal is voor genexpressie

- Hoe CRABS CLAW TORNADO 2 onderdrukt bij de ontwikkeling van planten

- Wat zijn de meest zichtbare kleuren van een afstand?

- Hoe verslaving werkt

Hoe te bepalen of er een reactie was in een chemische vergelijking

Hoe te bepalen of er een reactie was in een chemische vergelijking  Praktische oplossing voor het voorkomen van corrosieve opbouw in nucleaire systemen

Praktische oplossing voor het voorkomen van corrosieve opbouw in nucleaire systemen Dinosaurus die zichzelf verdedigde met stekelige ruggengraat gevonden in Patagonië

Dinosaurus die zichzelf verdedigde met stekelige ruggengraat gevonden in Patagonië Onderzoekers op zoek naar fragmenten van vuurbal in Ontario

Onderzoekers op zoek naar fragmenten van vuurbal in Ontario Studenten maken exoskelet-app voor patiënt met spierdystrofie

Studenten maken exoskelet-app voor patiënt met spierdystrofie Hoe een magnetische monopool op heterdaad te betrappen?

Hoe een magnetische monopool op heterdaad te betrappen? Sociale media gebruiken in een vroeg stadium een van de vier factoren die verband houden met hogere verspreidingspercentages van COVID-19

Sociale media gebruiken in een vroeg stadium een van de vier factoren die verband houden met hogere verspreidingspercentages van COVID-19 NASA kiest missie om Jupiters Trojaanse asteroïden te bestuderen

NASA kiest missie om Jupiters Trojaanse asteroïden te bestuderen

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com