Wetenschap

Eerste ELT-hoofdspiegelsegmenten succesvol gegoten

De eerste zeshoekige segmenten voor de hoofdspiegel van ESO's Extremely Large Telescope (ELT) worden met succes gegoten door het Duitse bedrijf SCHOTT in hun fabriek in Mainz. Deze segmenten zullen deel uitmaken van de 39 meter lange hoofdspiegel van de ELT, die na voltooiing in totaal 798 segmenten zal hebben. De ELT zal de grootste optische telescoop ter wereld zijn als hij in 2024 voor het eerst licht ziet. Credit:SCHOTT/ESO

De eerste zes zeshoekige segmenten voor de hoofdspiegel van ESO's Extremely Large Telescope (ELT) zijn met succes gegoten door het Duitse bedrijf SCHOTT in hun fabriek in Mainz. Deze segmenten zullen deel uitmaken van de 39 meter lange hoofdspiegel van de ELT, die na voltooiing in totaal 798 segmenten zal hebben. De ELT zal de grootste optische telescoop ter wereld zijn als hij in 2024 het eerste licht ziet.

De primaire spiegel met een diameter van 39 meter van ESO's Extremely Large Telescope zal verreweg de grootste zijn die ooit voor een optisch-infraroodtelescoop is gemaakt. Zo'n reus is veel te groot om uit één stuk glas te maken, dus het zal bestaan uit 798 afzonderlijke zeshoekige segmenten, elk met een diameter van 1,4 meter en een dikte van ongeveer 5 centimeter. De segmenten zullen samenwerken als een enkele enorme spiegel om tientallen miljoenen keren zoveel licht te verzamelen als het menselijk oog.

Marc Cayrel, hoofd ELT optomechanica bij ESO, was aanwezig bij de eerste castings:"Het was een geweldig gevoel om te zien dat de eerste segmenten succesvol werden gegoten. Dit is een belangrijke mijlpaal voor de ELT!"

Net als bij de secundaire spiegel van de telescoop, de ELT-hoofdspiegelsegmenten zijn gemaakt van het uitzettingsarme keramische materiaal Zerodur van SCHOTT. ESO heeft dit Duitse bedrijf contracten gegund voor de productie van de blanco's van de eerste vier ELT-spiegels (bekend als M1 tot M4, waarbij M1 de primaire spiegel is).

De gietstukken van het eerste segment zijn belangrijk omdat ze de ingenieurs van SCHOTT in staat stellen het productieproces en de bijbehorende gereedschappen en procedures te valideren en te optimaliseren.

De casting van de eerste zes segmenten is een belangrijke mijlpaal, maar de weg die voor ons ligt is lang - in totaal zullen meer dan 900 segmenten moeten worden gegoten en gepolijst (798 voor de hoofdspiegel zelf, plus een reserve set van 133). Wanneer volledig op snelheid, de productiesnelheid zal ongeveer één segment per dag zijn.

Na het gieten, de blanks van het spiegelsegment ondergaan een langzame afkoeling en warmtebehandeling en worden vervolgens tot de juiste vorm geslepen en gepolijst tot een precisie van 15 nanometer over het gehele optische oppervlak. Het vormgeven en polijsten wordt uitgevoerd door het Franse bedrijf Safran Reosc, die ook verantwoordelijk zal zijn voor aanvullende testen.

Metaal vereenvoudigt de synthese van antilichaamgeneesmiddelen

Metaal vereenvoudigt de synthese van antilichaamgeneesmiddelen Innovatieve transistoren op basis van magnetisch geïnduceerde beweging van ionen

Innovatieve transistoren op basis van magnetisch geïnduceerde beweging van ionen Een manier om het ontdekken van reacties te versnellen met behulp van automatisering

Een manier om het ontdekken van reacties te versnellen met behulp van automatisering Theoretische opbrengsten berekenen

Theoretische opbrengsten berekenen Onderzoekers produceren hoogwaardig zeldzame-aardeconcentraat uit steenkool

Onderzoekers produceren hoogwaardig zeldzame-aardeconcentraat uit steenkool

Hoofdlijnen

- Studie identificeert waarschijnlijke scenario's voor wereldwijde verspreiding van verwoestende gewasziekte

- Afnemende babyzangvogels hebben bossen nodig om droogte te overleven

- Wat zijn endorfines?

- Verschillende populaties bosolifanten bijna instorten in Centraal-Afrika

- RIP Jeremy de lefty tuinslak

- Genetische instructies van moeder bepalen het patroon voor embryonale ontwikkeling

- Wat is de fysieke expressie van een allel?

- Zijn voedingsmiddelen gemaakt met behulp van biotechnologie veilig om te eten?

- Nieuwe sorghumcultivars kunnen duizenden liters ethanol produceren

- Rovers bouwen die leven kunnen detecteren en DNA op andere werelden kunnen rangschikken

- Russische ruimtesector geteisterd door astronomische corruptie

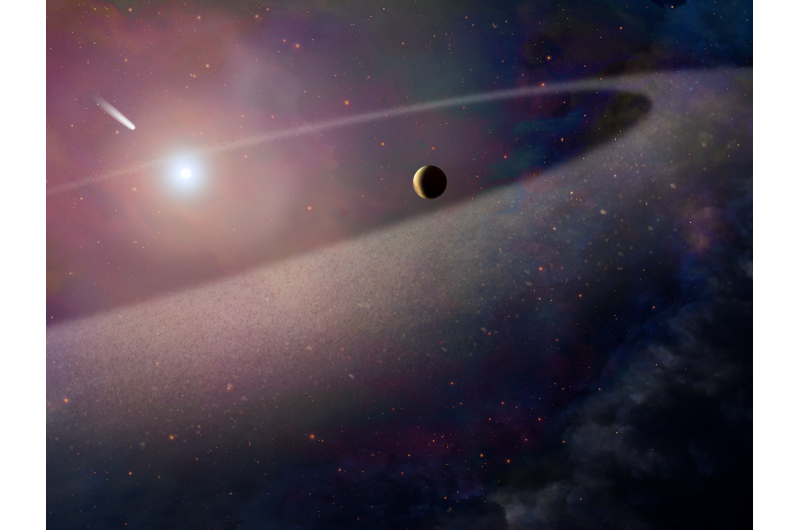

- Dwergster op 200 lichtjaar afstand bevat bouwstenen voor levens

- E-mental health-tool kan de sleutel zijn voor astronauten om met angst om te gaan, depressie in de ruimte

- Röntgenroosters met hoge resolutie maken ultramoderne spectrometers mogelijk

Gaten in het hoofd

Gaten in het hoofd Foto-initiatoren voor tandvullingen, contactlenzen en kunstgebitten

Foto-initiatoren voor tandvullingen, contactlenzen en kunstgebitten Probabilistic computing brengt kunstmatige intelligentie naar de volgende stap

Probabilistic computing brengt kunstmatige intelligentie naar de volgende stap Wat kan machine learning onthullen over de vaste aarde?

Wat kan machine learning onthullen over de vaste aarde? 29, 000 jaar Aboriginal geschiedenis

29, 000 jaar Aboriginal geschiedenis Enorme dooi permafrost kan worden beperkt door ambitieuze klimaatdoelstellingen

Enorme dooi permafrost kan worden beperkt door ambitieuze klimaatdoelstellingen Ghosn ondertekende documenten om schadevergoeding uit te stellen:bron

Ghosn ondertekende documenten om schadevergoeding uit te stellen:bron Fotokatalytische vorming van zeer reactieve alkynen onder zichtbaar licht

Fotokatalytische vorming van zeer reactieve alkynen onder zichtbaar licht

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Dutch | Danish | Norway | Spanish | Portuguese | Swedish | German |

-

Wetenschap © https://nl.scienceaq.com