Wetenschap

Additieve productie bevorderen door de ondersteuning te verminderen

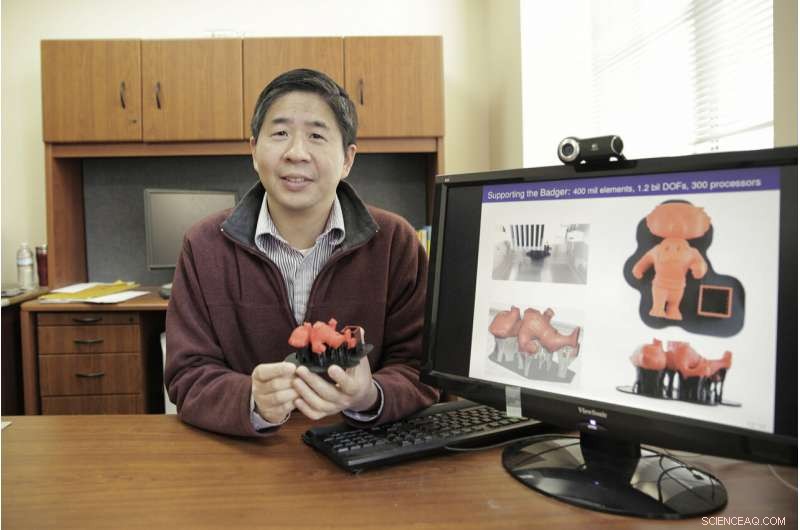

Xiaoping Qian houdt een 3D-geprinte straal vast. De zilveren onderdelen zijn de geoptimaliseerde draagstructuur voor de balk. Krediet:Sarah Page

3D-printen opent ontwerpmogelijkheden waar ingenieurs ooit alleen maar van konden dromen.

De technologie stelt fabrikanten in staat onderdelen te maken met unieke en complexe vormen - onderdelen die conventionele productiemethoden zoals spuitgieten of spuitgieten niet kunnen produceren.

Met 3D-printen, ook wel additieve fabricage genoemd, een machine maakt een onderdeel door materiaal in lagen toe te voegen, het object van de grond af opbouwen. Omdat elke nieuwe laag moet worden ondersteund door de onderliggende laag, er is een limiet aan hoeveel de ene laag in een complex onderdeel boven de andere kan uitsteken. Als resultaat, fabrikanten moeten vaak constructies bouwen om een onderdeel te ondersteunen terwijl het wordt afgedrukt.

"Maar nadat het deel is voltooid, het verwijderen van dat ondersteunend materiaal kan kostbaar zijn, " zegt Xiaoping Qian, een professor werktuigbouwkunde aan de Universiteit van Wisconsin-Madison. "Deze ondersteunende structuren worden soms opofferingsstructuren genoemd, omdat ze uiteindelijk worden weggegooid, wat materiaal en bouwtijd verspilt."

Verder, het kan moeilijk zijn om toegang te krijgen tot de ondersteuningsstructuur en deze te verwijderen zonder het risico te lopen het voltooide onderdeel te beschadigen.

Om deze problemen aan te pakken, Qian heeft een methode bedacht die de hoeveelheid ondersteunend materiaal die nodig is om componenten te bouwen met 3D-printen aanzienlijk vermindert - en, in sommige gevallen, kan zelfs de noodzaak van ondersteunende structuren helemaal wegnemen.

Professor Xiaoping Qian heeft een methode bedacht die de hoeveelheid ondersteunend materiaal die nodig is om componenten te bouwen met 3D-printen aanzienlijk vermindert. Krediet:Sarah Page

"Traditioneel, de ondersteuningsstructuur wordt gecreëerd door simpelweg rekening te houden met de geometrie van het onderdeel, en vervolgens de kolommen maken die nodig zijn voor ondersteuning, " zegt Qian. "Maar dit is niet geoptimaliseerd."

Zijn methode stroomlijnt de ondersteuningsstructuur met behulp van computationele modelleringstools. Door fabrikanten in staat te stellen zo min mogelijk dragermateriaal te gebruiken, de aanpak levert snellere bouwtijden op, evenals kostenbesparingen op materiaal.

De technieken van Qian zijn breed toepasbaar voor een breed scala aan additieve fabricagetechnologieën. Tot dusver, hij heeft de voordelen van zijn aanpak aangetoond met behulp van gesmolten depositiemodellering en 3D-geprinte metalen onderdelen met behulp van een laserpoederbedfusieproces. Bij een project is hij gebruikte zijn technieken om een onderdeel te ontwerpen waarvoor 43 procent minder ondersteunend materiaal nodig was dan zou worden gebruikt in het traditionele additieve fabricageproces met standaard commerciële ontwerpsoftware.

Deze nieuwe aanpak kwam voort uit Qian's interesse in het verkennen van manieren om de structurele prestaties en functionaliteit van onderdelen te verbeteren door gebruik te maken van de ontwerpflexibiliteit die additive manufacturing biedt. Bijvoorbeeld, hij heeft onderdelen ontworpen met componentvormen en topologieën die zijn geoptimaliseerd om warmte af te voeren. Dergelijke onderdelen zouden nuttig zijn voor veel toepassingen die een koellichaam vereisen, ook in elektronica.

De logische volgende stap was het optimaliseren van de draagstructuur van de onderdelen. "Verrassend genoeg, we hebben niemand anders gezien die topologie-optimalisatie probeerde te gebruiken om dit te bereiken, ' zegt Qian.

Hij zegt dat een 3D-geprint onderdeel over het algemeen ondersteuning nodig heeft als er gebieden zijn waar het oppervlak schuin naar beneden gericht is.

De nieuwe methode van Qian vermindert de hoeveelheid dragermateriaal (zwart plastic) die nodig is om het rode materiaal (Bucky) te 3D-printen. Krediet:Sarah Page

Echter, in het topologie-optimalisatieproces, ingenieurs leveren eerst vereisten voor het onderdeel en de algemene ontwerpdoelen - en vervolgens voert een computerprogramma analyses uit en genereert het ideale componenttopologieën.

"Dus de uitdaging is als u de geometrie van het onderdeel niet van tevoren weet, hoe zou je dan de oppervlaktehelling weten en of je ondersteuning nodig hebt of niet?" zegt Qian.

Dat is waar zijn doorbraak komt - op een manier die enigszins lijkt op het voorspellen van de toekomst.

Qian ontwikkelde een methode voor het berekenen van de hoeveelheid oppervlakte van een onderdeel dat ondersteuning nodig heeft, zonder van tevoren de uiteindelijke geometrie van het onderdeel te kennen. Hij zegt dat de sleutel was het definiëren van een nieuwe meting, de geprojecteerde ondersneden omtrek. "Als je deze nieuwe meting berekent, het komt in wezen overeen met het gebied dat ondersteuning nodig heeft, " hij zegt.

Door de nieuwe maatstaf op te nemen in zijn computermodellen, Qian kan bij het ontwerpen van een onderdeel de hoeveelheid en de hoek van de overhang regelen, waardoor de ondersteuningsstructuur wordt geminimaliseerd of zelfs geëlimineerd.

Als resultaat, bijvoorbeeld, hij kan een onderdeel ontwerpen dat is geoptimaliseerd om zoveel mogelijk warmte af te voeren zonder dat er een ondersteunende structuur nodig is om te produceren.

Het ontwerpen van dergelijke volledig zelfdragende onderdelen is een actief onderzoeksgebied voor Qian, en zijn werk komt ten goede aan fabrikanten die niet alleen geld willen besparen op materialen en onderdelen in minder tijd willen fabriceren, maar ook nieuwe soorten onderdelen willen creëren met meer functionaliteit.

Nieuwe geconsolideerde bio-saccharificatietechniek voor lignocelluloseconversie ontwikkeld

Nieuwe geconsolideerde bio-saccharificatietechniek voor lignocelluloseconversie ontwikkeld Robuuste vaste katalysator zorgt voor hoge opbrengsten aan esters door continue stroom

Robuuste vaste katalysator zorgt voor hoge opbrengsten aan esters door continue stroom Polymeren die kameleonhuid nabootsen

Polymeren die kameleonhuid nabootsen Ruimtepakken beschermen microben die voorbestemd zijn om in de ruimte te leven

Ruimtepakken beschermen microben die voorbestemd zijn om in de ruimte te leven Overeenkomsten van silicium en koolstof

Overeenkomsten van silicium en koolstof

List & Describe Four Aquatic Ecosystems

List & Describe Four Aquatic Ecosystems Thames paddle-boarders proberen het tij te keren op plastic

Thames paddle-boarders proberen het tij te keren op plastic Duizenden boeren in Central Valley verliezen mogelijk toegang tot oppervlaktewater door toenemende droogte

Duizenden boeren in Central Valley verliezen mogelijk toegang tot oppervlaktewater door toenemende droogte Stadslandbouw — Europa's onbenutte potentieel

Stadslandbouw — Europa's onbenutte potentieel Wat zijn de drie belangrijkste klimaatzones van de aarde?

Wat zijn de drie belangrijkste klimaatzones van de aarde?

Hoofdlijnen

- Waar zijn stamcellen gevonden?

- Inktvissen horen boeggolf van dreigend gevaar

- Hoe huilen werkt

- Statistische modellering helpt visserijbeheerders invasieve soorten te verwijderen

- Regenboogpauwspinnen kunnen nieuwe optische technologieën inspireren

- Lijst met waterverontreinigende stoffen

- Hebben mensen en bananen echt 50 procent van hetzelfde DNA?

- Verschil tussen bacteriële en plantencelwand

- Roofzuchtige bacteriën - de zoektocht naar een nieuwe klasse antibiotica

- Discovery werpt licht op synthese, verwerking van hoogwaardige zonnecellen

- Wat zit er in de Amazon-doos? Misschien een echte 7-voet kerstboom

- Britse supermarktgiganten Sainsburys, Asda pakt fusieovereenkomst van £ 13 miljard (update)

- AI zo goed als Mahler? Oostenrijks orkest speelt symfonie met twist

- eBay verkoopt StubHub voor $ 4 miljard aan Zwitserse rivaal

Diffusie & osmose Lesactiviteiten

Diffusie & osmose Lesactiviteiten  Toy Car Experiments

Toy Car Experiments  Geheim van Britse chocoladeproductie inspireert ontdekking van nieuwe lactosevorm

Geheim van Britse chocoladeproductie inspireert ontdekking van nieuwe lactosevorm Nanokabel kan een grote zegen zijn voor energieopslag

Nanokabel kan een grote zegen zijn voor energieopslag Uitsterven van taal leidt tot verlies van unieke medicinale kennis

Uitsterven van taal leidt tot verlies van unieke medicinale kennis NASA vindt ongebruikelijke oorsprong van hoogenergetische elektronen

NASA vindt ongebruikelijke oorsprong van hoogenergetische elektronen Met deze vier eenvoudige stappen kun je een rekenwonder worden

Met deze vier eenvoudige stappen kun je een rekenwonder worden Komt naar een hemel bij jou in de buurt:komeet SWAN op zijn best

Komt naar een hemel bij jou in de buurt:komeet SWAN op zijn best

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com