Wetenschap

Precies passende botimplantaten uit de printer

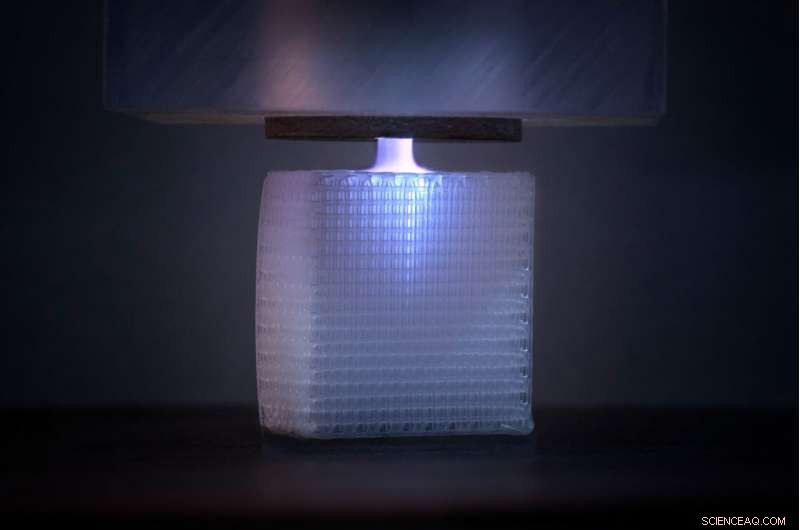

Plasma-jet coating van medische implantaatsteigers. Krediet:Fraunhofer IST, Falko Oldenburg

kanker tumoren, infecties of ernstige breuken kunnen het noodzakelijk maken om botten operatief te verwijderen en implantaten op hun plaats te plaatsen. In samenwerking met Europese partners, Onderzoekers van Fraunhofer hebben nu een techniek ontwikkeld waarmee botimplantaten die precies passen, stabiel en variabel in afmetingen kan 3D geprint worden uit een speciaal plastic. Het geheim zit in het drukproces, waarbij de afzonderlijke lagen worden behandeld met een koud plasma om de binding van botvormende cellen te verbeteren.

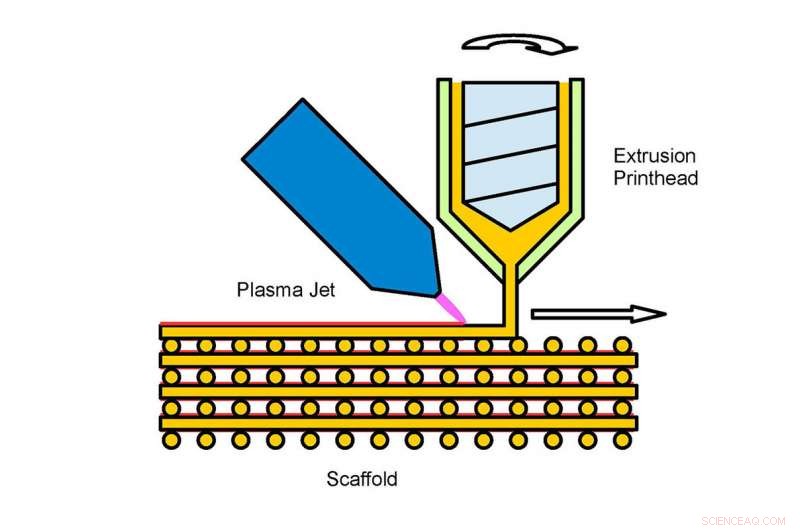

Terwijl conventionele oppervlaktebehandelingen met behulp van lagedruk- of atmosferische druktechnieken een beperkte penetratie in het binnenste van botimplantaten hebben, de nieuwe methode maakt het mogelijk om ook aan de binnenkant van de implantaten een celgroeibevorderende coating aan te brengen. Hiertoe, het team van onderzoekers van het Fraunhofer Institute for Surface Engineering and Thin Films IST gebruikt een plasmastraal. Het apparaat blaast een koude straal plasma met reactieve groepen direct op de geprinte lagen. De aminogroepen binden zich met het oppervlak en zorgen ervoor dat botcellen een geschikt substraat vinden waaraan ze zich gemakkelijk hechten. Uniek aan de techniek is dat de 3D print- en coatingprocessen hand in hand gaan en gecombineerd zijn in één apparaat. Omdat er geen chemische voorbehandeling met oplosmiddelen nodig is voor de coating, het is niet alleen kostenbesparend, maar ook milieuvriendelijk.

De steiger waar het implantaat omheen wordt gebouwd, is gemaakt van een speciaal copolymeer dat is gemodelleerd naar het natuurlijke bot. De 3D-printtechniek maakt zeer individuele, precies passend ontwerp en stabiliteit. "Ons doel is dat de botcellen zo snel mogelijk in de synthetische structuur groeien en uiteindelijk het implantaat vervangen dat geleidelijk wordt afgebroken door de lichaamseigen enzymen, " legt Dr. Jochen Borris uit, die aan het hoofd staat van de business unit Life Science and Ecology bij Fraunhofer IST.

Hoe gecoate steigers te vervaardigen:Onmiddellijk na extrusie, de steigerstructuren worden behandeld met een koud plasma. Krediet:Fraunhofer IST

Variabel dankzij uitgekiende vulstoffen

De mechanische stabiliteit van het implantaat kan niet alleen worden gecontroleerd via de dichtheid van de geprinte steigerstructuur, maar ook via speciale vulstoffen die aan het copolymeer worden toegevoegd:hoe hoger de vulstofconcentratie, hoe groter de stabiliteit. "Deze ontwikkeling door onze projectpartners van de Universiteit Maastricht maakt het mogelijk om de stabiliteit in het implantaat individueel te variëren. Net als natuurlijke botten, implantaten kunnen nu gebieden hebben met verschillende sterktes, " zegt dr. Thomas Neubert, manager van het EU-project bij Fraunhofer IST.

Bovendien, actieve medicijningrediënten zoals antibiotica kunnen in de vuller worden opgenomen om het risico op infectie te verminderen.

Het projectteam heeft de projectstappen tot op heden succesvol doorlopen; nu is het van plan om de techniek aan te passen en tot toepassingsrijpheid te brengen. Momenteel, de proefopstelling is nog op laboratoriumschaal.

“Momenteel werken we aan het vereenvoudigen en stabieler maken van het proces. Om verder te kunnen ontwikkelen en klinische studies uit te voeren, we zijn op zoek naar industriële partners, ", zegt Borris. De innovatieve techniek biedt veel potentieel om botimplantaten heel precies aan te passen aan de individuele behoeften van patiënten. "Met onze methode, we kunnen de vorm controleren, porositeit, mechanische stabiliteit en biomechanische eigenschappen goed en variëren deze binnen de implantaten. Dit betekent dat we gebieden met verschillende sterktes of porositeiten kunnen produceren, die ook met verschillende functionele groepen kan worden bekleed." In de toekomst zal artsen zouden in staat kunnen zijn om de vereisten voor elke patiënt te formuleren op basis van gescande afbeeldingen en de gegevens naar medische drukkerijen te sturen, waar de precies passende implantaten dan zouden worden geprint.

De mechanismen van verbeterde verdampingsflux door nanokanalen

De mechanismen van verbeterde verdampingsflux door nanokanalen Wat is het verschil tussen blauw en rood lakmoespapier?

Wat is het verschil tussen blauw en rood lakmoespapier?  Betere oplossingen voor het maken van waterstof liggen misschien net aan de oppervlakte

Betere oplossingen voor het maken van waterstof liggen misschien net aan de oppervlakte Hoogwaardige zelf-geassembleerde katalysator voor SOFC

Hoogwaardige zelf-geassembleerde katalysator voor SOFC Onderzoekers stellen vast hoe sorptiematerialen koolstof vangen en afgeven

Onderzoekers stellen vast hoe sorptiematerialen koolstof vangen en afgeven

Een warmer klimaat zal de volatiliteit van wereldwijde maïsoogsten drastisch verhogen

Een warmer klimaat zal de volatiliteit van wereldwijde maïsoogsten drastisch verhogen Smeltend zee-ijs versnelt de natuurklok in het noordpoolgebied

Smeltend zee-ijs versnelt de natuurklok in het noordpoolgebied Target Earth - hoe asteroïden een impact hebben gehad op Australië

Target Earth - hoe asteroïden een impact hebben gehad op Australië Watergovernance:kan minder soms meer zijn?

Watergovernance:kan minder soms meer zijn? Vluchtschaamte heeft Zweden ertoe aangezet vliegreizen te heroverwegen

Vluchtschaamte heeft Zweden ertoe aangezet vliegreizen te heroverwegen

Hoofdlijnen

- Hoe een eenvoudige microscoop te maken

- Wat is vriesbreuk en waarom is het nuttig in celbiologie?

- Zijn mannelijke Y-chromosomen korter dan X-chromosomen?

- Zeeslakken weten hoe ze hun huisvestingskosten moeten begroten

- Veel dierenartsen praten niet graag over dikke katten

- Hoe de cellen van planten, dieren en eencellige organismen te vergelijken

- Omgevingsmuziek kan de psychische maalstroom kalmeren. Hier is hoe.

- Biotechnologie en genetische manipulatie: een overzicht

- Sequentiebepaling van het genoom van stevia-planten voor het eerst onthuld

- VW-wedstrijdrapport baas wist van het risico van dieselfraude

- Wat eronder ligt:Cognitieve GPR zou de stedelijke constructie enorm kunnen versnellen

- Ford voert kostenbesparingen uit, zelfs als de winst stijgt

- We vroegen mensen of ze auto's zonder bestuurder zouden vertrouwen

- Ervaring in Georgia County toont gevaren van ransomware aan

Vijf vragen over de impact van het coronavirus op de wereldwijde toeleveringsketen

Vijf vragen over de impact van het coronavirus op de wereldwijde toeleveringsketen Hoe we de invloed van mensen in onze netwerken tot een positieve kracht kunnen maken

Hoe we de invloed van mensen in onze netwerken tot een positieve kracht kunnen maken 100 jaar Australisch vaderschap:hoe de vaders van vandaag verschillen van hun grootvaders

100 jaar Australisch vaderschap:hoe de vaders van vandaag verschillen van hun grootvaders Ingenieurs krijgen grip op gladde oppervlakteactieve stoffen

Ingenieurs krijgen grip op gladde oppervlakteactieve stoffen 3D geordend kanaal verbetert elektrokatalyse

3D geordend kanaal verbetert elektrokatalyse Wat is dinatriumdifosfaat?

Wat is dinatriumdifosfaat?  Voorwaarden in huuradvertenties in de omgeving van Seattle versterken de segregatie in de buurt

Voorwaarden in huuradvertenties in de omgeving van Seattle versterken de segregatie in de buurt Spinnen Tops voor Science Projects

Spinnen Tops voor Science Projects

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com