Wetenschap

Bio-hernieuwbaar proces kan groen plastic helpen

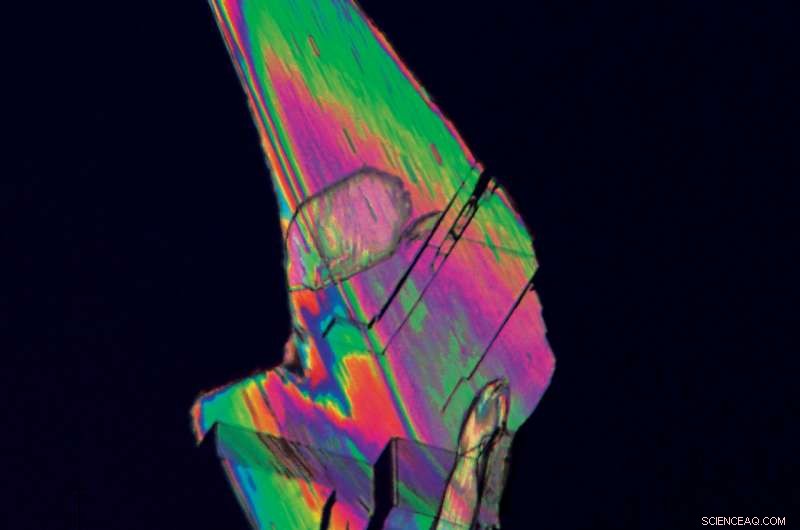

Kristal van furaandicarbonzuur, of FDCA, een plastic precursor gemaakt met biomassa in plaats van aardolie. Credit:UW-Madison-afbeelding door Ali Hussain Motagamwala en James Runde

Toen John Wesley Hyatt in 1869 het eerste industriële plastic patenteerde, zijn bedoeling was om een alternatief te creëren voor het ivoor van de olifantsslagtand dat wordt gebruikt om pianotoetsen te maken. Maar dit vroege plastic veroorzaakte ook een revolutie in de manier waarop mensen over productie dachten:wat als we niet beperkt waren tot de materialen die de natuur te bieden had?

Ruim een eeuw later, kunststoffen zijn een overvloedig onderdeel van het dagelijks leven. Maar deze kunststoffen zijn vaak afgeleid van aardolie, bijdragen aan de afhankelijkheid van fossiele brandstoffen en het stimuleren van de uitstoot van schadelijke broeikasgassen. Om dat te veranderen, Wetenschappers van het Great Lakes Bioenergy Research Center (GLBRC) proberen de plooibare aard van plastic in een andere richting te brengen, het ontwikkelen van nieuwe en hernieuwbare manieren om kunststoffen uit biomassa te maken.

Met behulp van een van planten afgeleid oplosmiddel genaamd GVL (gamma-valerolacton), University of Wisconsin-Madison Professor in chemische en biologische engineering James Dumesic en zijn team hebben een economische en hoogrenderende manier ontwikkeld om furandicarbonzuur te produceren, of FDCA. Een van de 12 chemicaliën die het Amerikaanse ministerie van Energie van cruciaal belang acht voor het smeden van een "groene" chemische industrie, FDCA is een noodzakelijke voorloper van een hernieuwbaar plastic genaamd PEF (of polyethyleenfuranoaat), evenals van een aantal polyesters en polyurethanen.

De onderzoekers publiceerden hun bevindingen op 19 januari, 2018 in het journaal wetenschappelijke vooruitgang .

Als het biogebaseerde substituut voor PET (polyethyleentereftalaat), wordt het veel gebruikt, tegenhanger van aardolie - PEF is rijk aan potentieel. PET heeft momenteel een marktvraag van bijna 1,5 miljard ton per jaar, en Coca Cola, Ford-motoren, HJ Heinz, Nike en Procter &Gamble hebben zich allemaal gecommitteerd aan het ontwikkelen van een duurzaam geproduceerde, 100 procent plantaardig PET voor hun flessen, verpakking, kleding en schoeisel. het potentieel van PEF om in die omvangrijke markt door te breken, echter, werd gehinderd door de hoge productiekosten van FDCA.

"Tot nu, FDCA heeft een zeer lage oplosbaarheid in praktisch elk oplosmiddel waarin u het maakt, " zegt Ali Hussain Motagamwala, een UW-Madison afgestudeerde student in chemische en biologische technologie en co-auteur van de studie. "Je moet veel oplosmiddel gebruiken om een kleine hoeveelheid FDCA te krijgen, en je krijgt hoge scheidingskosten en ongewenste afvalstoffen.”

Het nieuwe proces van Motagamwala en collega's begint met fructose, die ze in een tweestapsproces omzetten in FDCA in een oplosmiddelsysteem dat bestaat uit een deel GVL en een deel water. Het eindresultaat is een hoge opbrengst aan FDCA die bij afkoeling gemakkelijk als een wit poeder van het oplosmiddel wordt gescheiden.

"Het gebruik van het GVL-oplosmiddel lost de meeste problemen met de productie van FDCA op, " zegt Motagamwala. "Suikers en FDCA zijn beide zeer goed oplosbaar in dit oplosmiddel, je krijgt hoge opbrengsten, en je kunt het oplosmiddel gemakkelijk scheiden en recyclen."

Andere kenmerken van het proces dragen bij aan de robuuste economie. Het systeem vereist geen kostbare minerale zuren voor katalyse, produceert geen afvalzouten, en u kunt de FDCA-kristallen van het oplosmiddel scheiden door het reactiesysteem eenvoudig af te koelen.

De techno-economische analyse van het team suggereert dat het proces momenteel FDCA kan produceren tegen een minimale verkoopprijs van $ 1, 490 per ton. Met verbeteringen, inclusief het verlagen van de grondstofkosten en het verkorten van de reactietijd, de prijs zou $1 kunnen bereiken, 310 per ton, wat hun FDCA kostenconcurrerend zou maken met sommige van fossiele brandstoffen afgeleide plasticprecursoren.

"We denken dat dit de gestroomlijnde en goedkope benadering is om FDCA te maken waar veel mensen in de kunststofindustrie op hebben gewacht, ", zegt Dumesic. "Onze hoop is dat dit onderzoek de deur nog verder opent naar kostenconcurrerende hernieuwbare kunststoffen."

De Wisconsin Alumni Research Foundation werkt aan een licentie voor GVL-technologie voor gebruik bij de productie van bioplastics.

Ingenieurs maken microfluïdica modulair met behulp van de populaire in elkaar grijpende blokken

Ingenieurs maken microfluïdica modulair met behulp van de populaire in elkaar grijpende blokken Röntgenfoto's laten zien hoe perioden van stress een ijstijdhyena tot op het bot veranderden

Röntgenfoto's laten zien hoe perioden van stress een ijstijdhyena tot op het bot veranderden Soorten microscopen & hoe ze worden gebruikt

Soorten microscopen & hoe ze worden gebruikt Samenwerking zorgt voor doorbraak in duurzame elektronicaproductie

Samenwerking zorgt voor doorbraak in duurzame elektronicaproductie Wetenschappers gebruiken contactloze printmethode voor grootschalige antibioticatests

Wetenschappers gebruiken contactloze printmethode voor grootschalige antibioticatests

Hoe hoog strekt de atmosfeer zich uit vanaf de aarde?

Hoe hoog strekt de atmosfeer zich uit vanaf de aarde?  De houding ten opzichte van wonen met een gemiddelde dichtheid verandert in Sydney en Melbourne

De houding ten opzichte van wonen met een gemiddelde dichtheid verandert in Sydney en Melbourne Studie vindt verminderde voedingsactiviteit van bodemdetritivoren onder warmere en drogere omstandigheden

Studie vindt verminderde voedingsactiviteit van bodemdetritivoren onder warmere en drogere omstandigheden Gegevens uit de ruimte die worden gebruikt om luchtvervuiling en de impact ervan op de gezondheid in kaart te brengen

Gegevens uit de ruimte die worden gebruikt om luchtvervuiling en de impact ervan op de gezondheid in kaart te brengen Geo-engineering riskeert zowel verliezers als winnaars voor klimaat- en natuurbrandrisico's

Geo-engineering riskeert zowel verliezers als winnaars voor klimaat- en natuurbrandrisico's

Hoofdlijnen

- Geluidsoverlast storend voor scholende vissen

- De nadelen van melkzuurvergisting

- Waarom het uitsterven van parasieten een probleem kan zijn voor bedreigde woylies

- Top 5 manieren om slimmer te worden

- Wat gebeurt er met een cel als deze geen DNA-chromosomen kopieert voordat deze zich deelt?

- Specialiteiten van de rechterkant van de hersenen

- De verschillen tussen kokkels en sint-jakobsschelpen

- Oude levensvorm ontdekt in afgelegen Tasmaanse vallei

- Hoe ver ben je van de boom gevallen? Wetenschappers schatten de mutatiesnelheid van chimpanseeouders tot hun nakomelingen

- Natrium is het nieuwe lithium:onderzoekers vinden een manier om de prestaties van natriumionenbatterijen te verbeteren

- Plantaardig afval spinnen tot koolstofvezel voor auto's, vliegtuigen

- Unieke chemie - die ooit zou kunnen helpen bij het bestrijden van ernstige ziekten - gevonden in de Nieuw-Zeelandse glimworm

- Chemische grenstechniek gebruiken om staal te maken dat sterk en flexibel is zonder een hoog koolstofgehalte

- Hoe een Milliequivalent

Zijn zonnebloempitten goed voor herten?

Zijn zonnebloempitten goed voor herten?  Hoe vrijheidsgraden in statistische modellen te berekenen

Hoe vrijheidsgraden in statistische modellen te berekenen Het smelten van grote ijsbergen is een belangrijke fase in de evolutie van ijstijden

Het smelten van grote ijsbergen is een belangrijke fase in de evolutie van ijstijden Grafeen nanorollen worden gevormd door decoratie van magnetische nanodeeltjes

Grafeen nanorollen worden gevormd door decoratie van magnetische nanodeeltjes Het testen van basisschoolleerlingen bevordert de verdeeldheidscultuur, zeggen experts

Het testen van basisschoolleerlingen bevordert de verdeeldheidscultuur, zeggen experts China's recyclingverbod roept op tot heroverweging op lange termijn in Australië

China's recyclingverbod roept op tot heroverweging op lange termijn in Australië Een test van 25 minuten kan de eerste diagnose van urineweginfecties vereenvoudigen, strijd tegen antibioticaresistentie

Een test van 25 minuten kan de eerste diagnose van urineweginfecties vereenvoudigen, strijd tegen antibioticaresistentie Antropoceen versus Meghalayan - waarom geologen strijden over de vraag of mensen een natuurkracht zijn?

Antropoceen versus Meghalayan - waarom geologen strijden over de vraag of mensen een natuurkracht zijn?

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com