Wetenschap

Wetenschappers combineren grafeenschuim, epoxy in taai, geleidende composiet

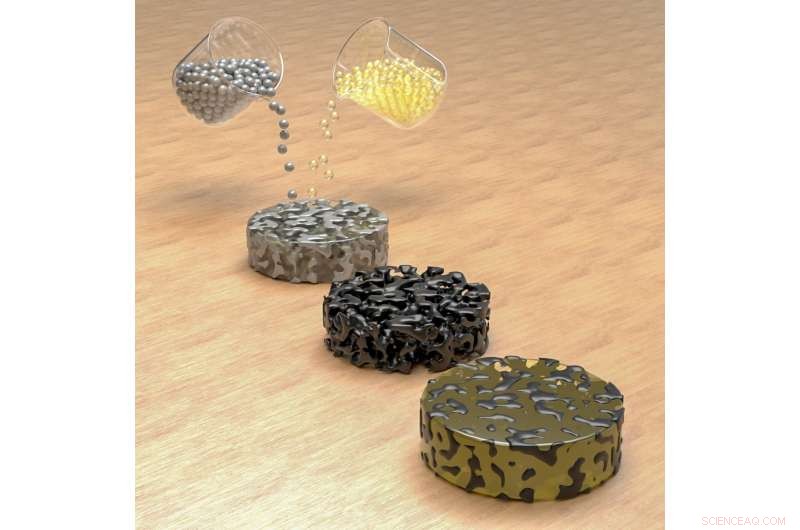

Onderzoekers hebben een epoxy-grafeenschuimverbinding gemaakt die taai en geleidend is zonder significant gewicht toe te voegen. Krediet:Rouzbeh Shahsavari Group

Wetenschappers van Rice University hebben een betere epoxy gemaakt voor elektronische toepassingen.

Epoxy gecombineerd met "ultrastijf" grafeenschuim, uitgevonden in het Rice-lab van chemicus James Tour, is aanzienlijk sterker dan pure epoxy en veel beter geleidend dan andere epoxycomposieten, terwijl de lage dichtheid van het materiaal behouden blijft. Het zou de epoxy's die momenteel worden gebruikt, die de structuur van het materiaal verzwakken, kunnen verbeteren door de toevoeging van geleidende vulstoffen.

Het nieuwe materiaal wordt gedetailleerd beschreven in het tijdschrift American Chemical Society ACS Nano .

op zichzelf, epoxy is een isolator, en wordt vaak gebruikt in coatings, lijmen, elektronica, industriële tooling en structurele composieten. Metaal- of koolstofvulstoffen worden vaak toegevoegd voor toepassingen waar geleidbaarheid gewenst is, zoals elektromagnetische afscherming.

Maar er is een afweging:meer vulstof zorgt voor een betere geleidbaarheid ten koste van gewicht en druksterkte, en het composiet wordt moeilijker te verwerken.

De Rice-oplossing vervangt metaal- of koolstofpoeders door een driedimensionaal schuim gemaakt van nanoschaalplaten van grafeen, de atoomdikke vorm van koolstof.

Het Tour-lab, in samenwerking met rijstmateriaalwetenschappers Pulickel Ajayan, Rouzbeh Shahsavari en Jun Lou en Yan Zhao van de Beihang University in Peking, haalden hun inspiratie uit projecten om epoxy te injecteren in 3D-steigers, waaronder grafeen-aerogels, schuimen en skeletten uit verschillende processen.

Een artistieke vertolking van een steiger van grafeenschuim, zoals gemaakt bij Rice, die kan worden doordrenkt met epoxy voor een sterke, lichte en geleidende verbinding. Krediet:Rouzbeh Shahsavari Group

Het nieuwe schema maakt veel sterkere steigers van polyacrylonitril (PAN), een polymeerhars in poedervorm die ze gebruiken als koolstofbron, gemengd met nikkelpoeder. In het vierstappenproces ze persen de materialen koud om ze dicht te maken, verwarm ze in een oven om de PAN om te zetten in grafeen, behandel het resulterende materiaal chemisch om het nikkel te verwijderen en gebruik een vacuüm om de epoxy in het nu poreuze materiaal te trekken.

"Het grafeenschuim is een enkel stuk grafeen met weinig lagen, " zei Tour. "Daarom, in werkelijkheid, het hele schuim is één groot molecuul. Wanneer de epoxy het schuim infiltreert en vervolgens uithardt, elke buiging in de epoxy op één plaats zal de monoliet op veel andere locaties belasten vanwege de ingebedde grafeensteiger. Dit verstevigt uiteindelijk de hele structuur."

De puckvormige composieten met 32 procent schuim waren iets dichter, maar had een elektrische geleidbaarheid van ongeveer 14 Siemens (een maat voor geleidbaarheid, of inverse ohm) per centimeter, volgens de onderzoekers. Het schuim voegde geen significant gewicht toe aan de verbinding, maar gaf het zeven keer de druksterkte van pure epoxy.

Gemakkelijke vergrendeling tussen het grafeen en epoxy hielp ook de structuur van het grafeen te stabiliseren. "Wanneer de epoxy het grafeenschuim infiltreert en vervolgens uithardt, de epoxy wordt opgevangen in micron-sized domeinen van het grafeenschuim, ' zei Tour.

Het lab verhoogde de lat door meerwandige koolstofnanobuisjes in het grafeenschuim te mengen. De nanobuisjes fungeerden als wapeningsstaven die zich aan het grafeen hechtten en de composiet 1 vormden. 732 procent stijver dan pure epoxy en bijna drie keer zo geleidend, met ongeveer 41 Siemens per centimeter, veel groter dan bijna alle tot nu toe gerapporteerde epoxycomposieten op basis van steigers, volgens de onderzoekers.

Wetenschappers van Rice leidden de inspanning om het materiaal te ontwikkelen dat, in combinatie met koolstofnanobuisjes, is meer dan 1, 700 procent stijver dan pure epoxy. Krediet:Rouzbeh Shahsavari Group

Tour verwacht dat het proces zal schalen voor de industrie. "Je hebt alleen een oven nodig die groot genoeg is om het uiteindelijke onderdeel te produceren, " zei hij. "Maar dat wordt altijd gedaan om grote metalen onderdelen te maken door ze koud te persen en vervolgens te verwarmen."

Hij zei dat het materiaal in eerste instantie de koolstof-composietharsen zou kunnen vervangen die worden gebruikt voor het pre-impregneren en versterken van weefsel dat wordt gebruikt in materialen van ruimtevaartstructuren tot tennisrackets.

Hoofdlijnen

- Prolifereren of niet prolifereren? Een cellulaire lente antwoordt

- Hoe werken het ademhalingsstelsel en het cardiovasculaire systeem samen?

- De oorsprong van genen voor het maken van bloemen

- Hoe Spaced Repetition examen tijd een fluitje van een cent kan maken

- Hoe het boren naar olie in het Arctic National Wildlife Refuge van invloed kan zijn op dieren in het wild

- Facilitated Diffusion: Definition, Example & Factors

- Wat gebeurt er als mitose fout gaat en in welke fase gaat het fout?

De meeste cellen groeien en delen voortdurend. Een proces dat de celcyclus wordt genoemd, laat een cel groeien, zijn DNA dupliceren en delen. Celdeling gebeurt via een ander proc

- Australische politie jaagt op moordenaar van gigantische krokodil

- De Durian-industrie zou kunnen lijden zonder de bedreigde fruitvleermuis

- Composietfilm is veelbelovend als vervanging voor transparante elektrische geleiders in displays

- Geen grafeen:onderzoekers ontdekken nieuw type atomair dun koolstofmateriaal

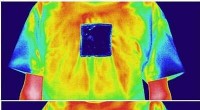

- Een hightech textiel om buiten comfortabel te blijven

- Een taps toelopend siliciumgat kan leiden tot betere medicijntesten

- Nieuwe atomaire laag-voor-laag InGaN-technologie biedt doorbraak voor efficiëntie van zonnecellen

Schud rammelaar en code

Schud rammelaar en code Wetenschappers synthetiseren analogen van stoffen die in geneesmiddelen worden gebruikt

Wetenschappers synthetiseren analogen van stoffen die in geneesmiddelen worden gebruikt Wanneer fooien en glimlachen worden verwacht op het werk, net als seksuele intimidatie

Wanneer fooien en glimlachen worden verwacht op het werk, net als seksuele intimidatie De 1808 Zweden UFO-ontmoeting

De 1808 Zweden UFO-ontmoeting  Interstitial Velocity

Interstitial Velocity Dieetverandering nodig om uitgestrekte tropen te redden, studie waarschuwt

Dieetverandering nodig om uitgestrekte tropen te redden, studie waarschuwt Biochar kan de anaërobe vergisting van dierlijke mest ten goede komen

Biochar kan de anaërobe vergisting van dierlijke mest ten goede komen Natuurkundigen meten voor het eerst van der Waals-krachten van individuele atomen

Natuurkundigen meten voor het eerst van der Waals-krachten van individuele atomen

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com