Wetenschap

Nieuw proces maakt 3D-printen van metalen structuren op nanoschaal mogelijk

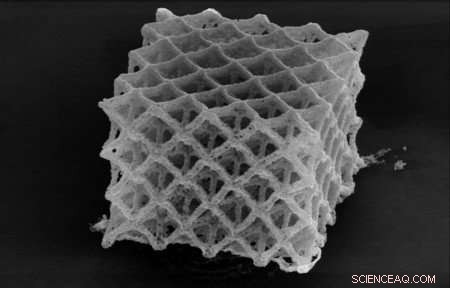

Een rooster van 3D geprint nikkel. De hele structuur is geprint in lagen van 150 nanometer, en de uiteindelijke structuur is zes micron hoog. Krediet:Greer Lab

Voor de eerste keer, het is mogelijk om complexe metalen structuren op nanoschaal te maken met behulp van 3D-printen, dankzij een nieuwe techniek ontwikkeld bij Caltech.

Het proces, eenmaal opgeschaald, kan worden gebruikt in een breed scala van toepassingen, van het bouwen van kleine medische implantaten tot het maken van 3D-logische circuits op computerchips tot het ontwerpen van ultralichte vliegtuigonderdelen. Het opent ook de deur naar de creatie van een nieuwe klasse materialen met ongebruikelijke eigenschappen die gebaseerd zijn op hun interne structuur. De techniek wordt beschreven in een studie die zal worden gepubliceerd in Natuurcommunicatie op 9 februari.

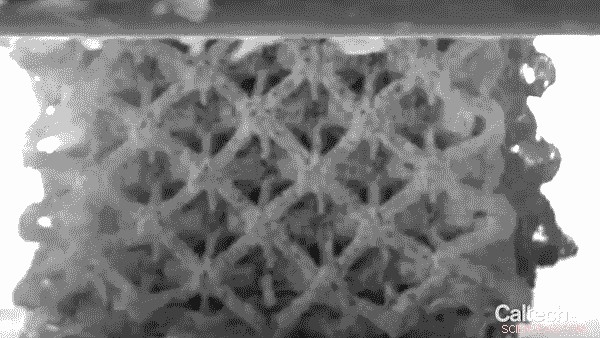

Bij 3D-printen, ook wel additive manufacturing genoemd, wordt een object laag voor laag opgebouwd, waardoor het mogelijk is om structuren te creëren die onmogelijk te vervaardigen zijn met conventionele subtractieve methoden zoals etsen of frezen. Caltech-materiaalwetenschapper Julia Greer is een pionier in het creëren van ultrakleine 3D-architecturen die zijn gebouwd via additive manufacturing. Bijvoorbeeld, zij en haar team hebben 3D-roosters gebouwd waarvan de bundels slechts nanometers breed zijn - veel te klein om met het blote oog te zien. Deze materialen vertonen ongebruikelijke, vaak verrassende eigenschappen; Het team van Greer heeft uitzonderlijk lichtgewicht keramiek gemaakt dat terugveert naar zijn oorspronkelijke vorm, sponsachtig, na te zijn gecomprimeerd.

Greer's groep 3D print structuren uit een verscheidenheid aan materialen, van keramiek tot organische verbindingen. metalen, echter, moeilijk waren om af te drukken, vooral bij het maken van structuren met afmetingen kleiner dan ongeveer 50 micron, of ongeveer de helft van de breedte van een mensenhaar.

De manier waarop 3D-printen op nanoschaal werkt, is dat een zeer nauwkeurige laser de vloeistof op specifieke locaties van het materiaal zapt met slechts twee fotonen, of lichtdeeltjes. Dit levert voldoende energie om vloeibare polymeren uit te harden tot vaste stoffen, maar niet genoeg om metaal te smelten.

"Metalen reageren niet op dezelfde manier op licht als de polymeerharsen die we gebruiken om structuren op nanoschaal te vervaardigen, " zegt Greer, hoogleraar materiaalkunde, mechanica, en medische techniek in de afdeling Engineering en Toegepaste Wetenschappen van Caltech. "Er is een chemische reactie die wordt geactiveerd wanneer licht interageert met een polymeer waardoor het kan uitharden en zich vervolgens in een bepaalde vorm kan vormen. In een metaal, dit proces is fundamenteel onmogelijk."

Twee-foton lithografie wordt gebruikt om 3D-structuren uit een vloeibaar materiaal te printen, het creëren van chemische bindingen die uitharden tot een vast materiaal. Krediet:California Institute of Technology

Greer's afgestudeerde student Andrey Vyatskikh kwam met een oplossing. Hij gebruikte organische liganden - moleculen die zich aan metaal binden - om een hars te maken die voornamelijk polymeer bevat, maar die metaal met zich meedraagt dat bedrukt kan worden, als een steiger.

In het experiment beschreven in de Nature Communications-paper, Vyatskikh bond nikkel en organische moleculen aan elkaar om een vloeistof te creëren die veel op hoestsiroop lijkt. Ze ontwierpen een structuur met behulp van computersoftware, en bouwde het vervolgens door de vloeistof te zappen met een laser met twee fotonen. De laser creëert sterkere chemische bindingen tussen de organische moleculen, verharden tot bouwstenen voor de constructie. Aangezien die moleculen ook gebonden zijn aan de nikkelatomen, het nikkel wordt opgenomen in de structuur. Op deze manier, het team was in staat om een 3D-structuur te printen die aanvankelijk een mengsel was van metaalionen en niet-metaal, organische moleculen.

Vyatskikh plaatste de structuur vervolgens in een oven die hem langzaam opwarmde tot 1, 000 graden Celsius (ongeveer 1, 800 graden Fahrenheit) in een vacuümkamer. Die temperatuur ligt ver onder het smeltpunt van nikkel (1, 455 graden Celsius, of ongeveer 2, 650 graden Fahrenheit) maar is heet genoeg om de organische materialen in de structuur te verdampen, waardoor alleen het metaal overblijft. Het verwarmingsproces, bekend als pyrolyse, ook de metaaldeeltjes samengesmolten.

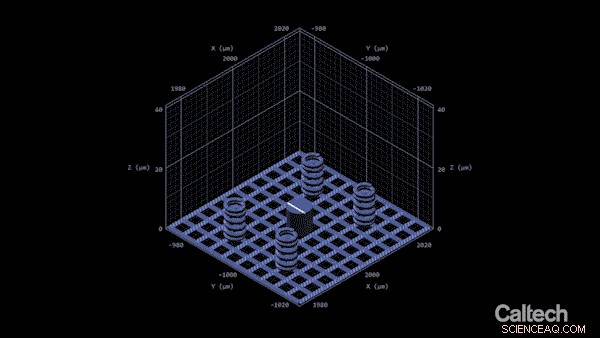

Computermodellering laat zien hoe een klein rooster 3D wordt geprint in lagen van 150 nanometer. Wanneer de structuur wordt verwarmd, het kan met 80 procent krimpen. Krediet:California Institute of Technology

In aanvulling, omdat het proces een aanzienlijke hoeveelheid van het materiaal van de structuur verdampte, de afmetingen kromp met 80 procent, maar het behield zijn vorm en proporties.

"Die laatste krimp is een groot deel van de reden waarom we structuren zo klein kunnen krijgen, " zegt Vyatskikh, hoofdauteur van de Nature Communications-paper. "In de structuur die we voor het papier hebben gebouwd, de diameter van de metalen balken in het bedrukte deel is ongeveer 1/1000ste van de punt van een naald."

Greer en Vyatskikh zijn hun techniek nog aan het verfijnen; direct, de structuur waarover in hun paper wordt gerapporteerd, bevat enkele holtes die zijn achtergelaten door de verdampte organische materialen, evenals enkele kleine onzuiverheden. Ook, als de techniek nuttig moet zijn voor de industrie, het zal moeten worden opgeschaald om veel meer materiaal te produceren, zegt Greer. Hoewel ze begonnen met nikkel, ze zijn geïnteresseerd in uitbreiding naar andere metalen die veel worden gebruikt in de industrie, maar die moeilijk of onmogelijk te vervaardigen zijn in kleine 3D-vormen, zoals wolfraam en titanium. Greer en Vyatskikh willen dit proces ook gebruiken om andere materialen in 3D te printen. zowel algemeen als exotisch, zoals keramiek, halfgeleiders, en piëzo-elektrische materialen (materialen met elektrische effecten die het gevolg zijn van mechanische spanningen).

Om de sterkte van de resulterende structuur te testen, Greer verplettert het en registreert zijn reactie. Krediet:California Institute of Technology

Waterzuiveringssysteem gemaakt van hout, met hulp van een magnetron

Waterzuiveringssysteem gemaakt van hout, met hulp van een magnetron Video:De chemie achter verschillende theesmaken

Video:De chemie achter verschillende theesmaken Nieuw apparaat vereenvoudigt meting van fluorideverontreiniging in water

Nieuw apparaat vereenvoudigt meting van fluorideverontreiniging in water Dunne films van een loodvrij piëzo-elektrisch komen eindelijk overeen met de prestaties van de looddragende standaard

Dunne films van een loodvrij piëzo-elektrisch komen eindelijk overeen met de prestaties van de looddragende standaard Corrosiebestendigheid van stalen staven in beton bij vermenging met aerobe micro-organismen

Corrosiebestendigheid van stalen staven in beton bij vermenging met aerobe micro-organismen

Nieuw model kan orkanen in de Golf van Mexico helpen voorspellen

Nieuw model kan orkanen in de Golf van Mexico helpen voorspellen Zuidelijke gastvrijheid schijnt door orkaan Harvey

Zuidelijke gastvrijheid schijnt door orkaan Harvey Onze wereldwijde menselijke voetafdruk in kaart brengen

Onze wereldwijde menselijke voetafdruk in kaart brengen Hoog water richt grote schade aan in de Grote Meren, moerassige gemeenschappen

Hoog water richt grote schade aan in de Grote Meren, moerassige gemeenschappen Draait de aarde langzamer of sneller aan de bovenkant?

Draait de aarde langzamer of sneller aan de bovenkant?

Hoofdlijnen

- Hoe overtuigend is een Y-chromosoomprofielmatch tussen verdachte en plaats delict?

- Vroege mensen gepaard met ingeteelde neanderthalers - tegen een prijs

- Hoe de cellen van planten, dieren en eencellige organismen te vergelijken

- Hoe jaloezie werkt

- Een dierencel maken voor een wetenschapsproject

- Voeding die de productiviteit in de intensieve veehouderij verhoogt

- Spanje meldt geval van gekkekoeienziekte

- Is hangry een echte emotie?

- De verschillen tussen mitochondriën en chloroplasten in structuur

- Wetenschappers lossen mysterie op van kleurrijke nanobuisjes in fauteuils

- Onderzoekers maken flexibele, transparant e-paper van siliconen

- Een innovatieve methode om nanodeeltjes te meten

- Gouden nanoantennes gebruikt om krachtigere nano-elektronica te creëren

- Grafeen is de sleutel tot het maken van draagbare elektronische apparaten

De lengte van de omtrek omzetten in Area

De lengte van de omtrek omzetten in Area Mariana Trench Exploration vindt meer rare nieuwe onderwatersoorten

Mariana Trench Exploration vindt meer rare nieuwe onderwatersoorten  De CO2-belasting die huishoudens beter af zou maken

De CO2-belasting die huishoudens beter af zou maken Alleen de tonic! Hoe een middagdrankje gemaakt van erwten het regenwoud kan redden

Alleen de tonic! Hoe een middagdrankje gemaakt van erwten het regenwoud kan redden De gigantische geode van Pulpí

De gigantische geode van Pulpí Met inkjet bedrukte grafeenelektroden kunnen leiden tot goedkope, groot gebied, eventueel opvouwbare apparaten

Met inkjet bedrukte grafeenelektroden kunnen leiden tot goedkope, groot gebied, eventueel opvouwbare apparaten Methoden voor waterzuivering

Methoden voor waterzuivering Tetraëders kunnen de uniciteit van wateren verklaren

Tetraëders kunnen de uniciteit van wateren verklaren

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Portuguese | Swedish | German | Dutch | Danish | Norway | Spanish |

-

Wetenschap © https://nl.scienceaq.com