Wetenschap

Coating op basis van nanodeeltjes voor vliegtuigmotoren kan de levensduur verdrievoudigen en het brandstofverbruik verminderen

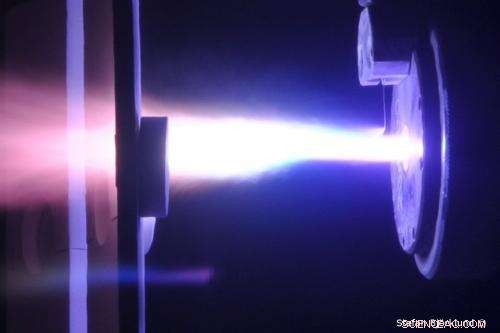

Krediet:SPS

Onderzoekers van University West in Zweden zijn begonnen met het gebruik van nanodeeltjes in de warmte-isolerende oppervlaktelaag die vliegtuigmotoren beschermt tegen hitte. Bij testen, dit verhoogde de levensduur van de coating met 300%. Dit is iets dat de vliegtuigindustrie in hoge mate interesseert, en de hoop is dat motoren met de nieuwe lagen binnen twee jaar in productie zullen zijn.

Om de levensduur van vliegtuigmotoren te verlengen, over de metalen onderdelen wordt een warmte-isolerende oppervlaktelaag gespoten. Dankzij deze extra laag de motor is afgeschermd van hitte. De temperatuur kan ook worden verhoogd, wat leidt tot meer efficiëntie, verminderde uitstoot, en een lager brandstofverbruik.

Het doel van de onderzoeksgroep University West is om de structuur van de oppervlaktelaag te kunnen beheersen om de levensduur en het isolerend vermogen te vergroten. In hun werk hebben ze verschillende materialen gebruikt.

"De basis is een keramisch poeder, maar we hebben ook getest met het toevoegen van plastic om poriën te genereren die het materiaal elastischer maken, " zegt Nicholas Curry, die zojuist zijn proefschrift over dit onderwerp heeft gepresenteerd.

Grote druk op het materiaal

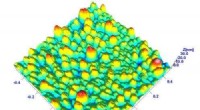

De keramische laag staat onder grote spanning wanneer de enorme temperatuurschommelingen het materiaal afwisselend uitzetten en krimpen. Het elastisch maken van de laag is daarom belangrijk. De afgelopen jaren, de onderzoekers hebben zich gericht op het verder verfijnen van de microstructuur, allemaal zodat de laag interessant is voor de industrie om te gebruiken.

"We hebben het gebruik van een laag die is gevormd uit nanodeeltjes getest. De deeltjes zijn zo fijn dat we het poeder niet rechtstreeks op een oppervlak kunnen spuiten. In plaats daarvan, we mengen het poeder eerst met een vloeistof die vervolgens wordt verstoven. Dit wordt suspensieplasmaspraytoepassing genoemd."

Schoktests simuleren temperatuurveranderingen

Dr. Curry en zijn collega's hebben de nieuwe laag sindsdien duizenden keren getest in wat bekend staat als "thermische schoktests" om de temperatuurveranderingen in een vliegtuigmotor te simuleren. Het is gebleken dat de nieuwe coatinglaag minstens drie keer zo lang meegaat als een conventionele laag, terwijl deze een laag warmtegeleidend vermogen heeft.

"Een vliegtuigmotor die langer meegaat hoeft geen dure, tijdrovende "service" zoals vaak; dit bespaart de vliegtuigindustrie geld. De nieuwe technologie is ook aanzienlijk goedkoper dan de conventionele technologie, wat betekent dat meer bedrijven de apparatuur kunnen kopen."

Onderzoek aan University West wordt uitgevoerd in nauwe samenwerking met vliegtuigmotorfabrikant GKN Aerospace (voorheen Volvo Aero) en Siemens Industrial Turbomachinery, die gasturbines maakt. Het idee is dat de nieuwe laag binnen twee jaar in zowel vliegtuigmotoren als gasturbines wordt toegepast.

Wat gebeurt er met het materiaal over langere tijd?

Een van de belangrijkste problemen die de onderzoekers moeten oplossen, is hoe ze kunnen volgen wat er in de loop van de tijd met de structuur van de coating gebeurt, en om te begrijpen hoe de microstructuur in de laag werkt.

"Een conventionele oppervlaktelaag ziet eruit als een sandwich, met laag op laag. De oppervlaktelaag die we met de nieuwe methode produceren, is meer te vergelijken met staande kolommen. Dit maakt de laag flexibeler en beter te monitoren. En het hecht aan het metaal, ongeacht of het oppervlak volledig glad is of niet. Het belangrijkste is niet het materiaal zelf, maar hoe poreus het is, ' zegt dokter Curry.

Hoe het aanbrengen van thermische spray werkt

De oppervlaktelagen op vliegtuigmotoren en gasturbines worden de thermische barrièrecoating genoemd en ze worden vervaardigd met behulp van een methode die thermische spraytoepassing wordt genoemd. Een keramisch poeder wordt bij een zeer hoge temperatuur op een oppervlak gespoten–7, 000 tot 8, 000 graden C – met behulp van een plasmastroom. De keramische deeltjes smelten en slaan op het oppervlak, waar ze een beschermende laag vormen van ongeveer een halve millimeter dik.

NASA ziet een mix van tropische cycloon Ockhi en stofstormen

NASA ziet een mix van tropische cycloon Ockhi en stofstormen Klimaatverandering beschadigt het grootste gematigde regenwoud van Noord-Amerika, schade toebrengen aan zalm

Klimaatverandering beschadigt het grootste gematigde regenwoud van Noord-Amerika, schade toebrengen aan zalm Ernstige luchtvervuiling kan geboorteafwijkingen veroorzaken, sterfgevallen

Ernstige luchtvervuiling kan geboorteafwijkingen veroorzaken, sterfgevallen Abiotische en biotische factoren in ecosystemen

Abiotische en biotische factoren in ecosystemen  Nieuwe studie geeft richtlijnen voor effectiever afvalbeheer

Nieuwe studie geeft richtlijnen voor effectiever afvalbeheer

Hoofdlijnen

- Ambtenaren:GGO-muggen zijn geen drugs, EPA-toezicht nodig

- Is alle pijn mentaal?

- Ideeën voor de dingen Kinderen kunnen met een microscoop bekijken

Kinderen zijn vaak nieuwsgierig naar de wereld om hen heen. Een manier om deze nieuwsgierigheid aan te moedigen, is om ze een manier te bieden om de natuur op een nieuwe en intensiev

- De toekomst zaaien? Ark conserven zeldzaam, bedreigde planten

- Wat doet ADP in de biologie?

- Arbusculaire mycorrhiza-schimmelgemeenschappen blootgesteld met nieuwe benadering van DNA-sequencing

- Wat is een fossiel?

- Wat betekent ##### in Excel?

- Net als doorgewinterde vakantieliefhebbers, majoid krabben versieren hun schelpen

- Een nieuwe weg naar kankertherapie:ontwikkeling van gelijktijdige multiplextechnologie voor genbewerking

- Onderzoekers modelleren grafeen/nanobuishybriden om eigenschappen te testen

- Wetenschappers mengen muntmetalen om legeringen te verkrijgen die beter zijn dan goud

- Nanodeeltjes gaan platina:NCEM-instrumenten leveren belangrijke beelden

- Nano-engineering elektroden om kleine generatoren een boost te geven

Hoe werken luchtpompen?

Hoe werken luchtpompen?  Mars ondersteboven

Mars ondersteboven Franse rechtbank steunt Uber-chauffeur in belangrijke zaak over gig-economie (update)

Franse rechtbank steunt Uber-chauffeur in belangrijke zaak over gig-economie (update) Beveiligingen die zijn ingesteld om de opwarming van de aarde te compenseren, zijn effectief om de panda-populaties sterk te houden

Beveiligingen die zijn ingesteld om de opwarming van de aarde te compenseren, zijn effectief om de panda-populaties sterk te houden Door Hollywood gesteunde Quibi denkt dat je zult betalen voor zijn videohapjes

Door Hollywood gesteunde Quibi denkt dat je zult betalen voor zijn videohapjes Lijst met manieren waarop we afval en strooisel kunnen verminderen

Lijst met manieren waarop we afval en strooisel kunnen verminderen  Astronomen ontdekken nieuwe lichtgevende quasar met hoge roodverschuiving

Astronomen ontdekken nieuwe lichtgevende quasar met hoge roodverschuiving Een stap dichter bij de toekomst van kwantumcomputers

Een stap dichter bij de toekomst van kwantumcomputers

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | German | Dutch | Danish | Norway | Swedish |

-

Wetenschap © https://nl.scienceaq.com