Wetenschap

Algoritme leert 3D-printfouten voor verschillende onderdelen, materialen en systemen te corrigeren

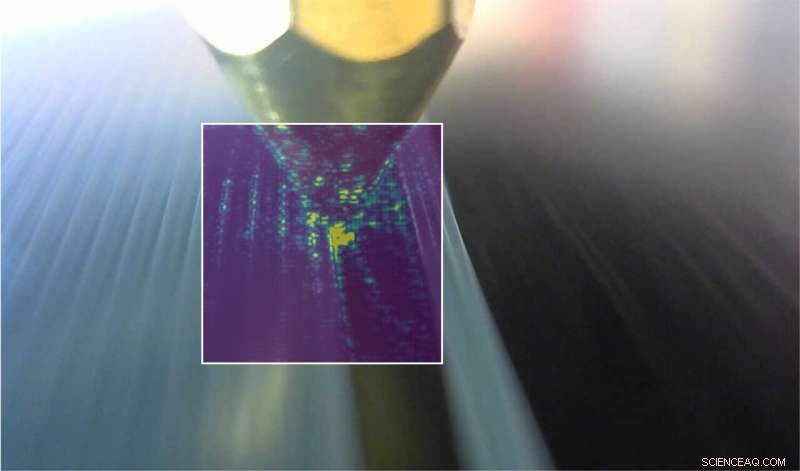

Voorbeeldafbeelding van het mondstuk van de 3D-printer die door een machine learning-algoritme wordt gebruikt om fouten in realtime te detecteren en te corrigeren. Gemarkeerde regio's tonen aspecten van het beeld waarop het systeem zich richt, wat potentiële inzichten biedt in hoe het algoritme voorspellingen doet. Krediet:Douglas Brion

Ingenieurs hebben intelligente 3D-printers gemaakt die snel fouten kunnen detecteren en corrigeren, zelfs in voorheen onzichtbare ontwerpen, of onbekende materialen zoals ketchup en mayonaise, door te leren van de ervaringen van andere machines.

De ingenieurs van de Universiteit van Cambridge hebben een machine learning-algoritme ontwikkeld dat een groot aantal verschillende fouten in realtime kan detecteren en corrigeren, en dat eenvoudig kan worden toegevoegd aan nieuwe of bestaande machines om hun mogelijkheden te vergroten. 3D-printers die het algoritme gebruiken, kunnen ook leren hoe ze zelf nieuwe materialen kunnen printen. Details van hun goedkope aanpak worden gerapporteerd in het tijdschrift Nature Communications .

3D-printen heeft het potentieel om een revolutie teweeg te brengen in de productie van complexe en op maat gemaakte onderdelen, zoals vliegtuigonderdelen, gepersonaliseerde medische implantaten of zelfs ingewikkelde snoepjes, en zou ook de productieketens kunnen transformeren. Het is echter ook kwetsbaar voor productiefouten, van kleine onnauwkeurigheden en mechanische zwakheden tot totale bouwfouten.

Momenteel is de manier om deze fouten te voorkomen of te corrigeren, door een geschoolde werknemer het proces te observeren. De werknemer moet een fout herkennen (zelfs voor het geoefende oog een uitdaging), de afdruk stoppen, het onderdeel verwijderen en de instellingen voor een nieuw onderdeel aanpassen. Als een nieuw materiaal of een nieuwe printer wordt gebruikt, kost het proces meer tijd omdat de werknemer de nieuwe opstelling leert. Zelfs dan kunnen fouten worden gemist, omdat werknemers niet continu meerdere printers tegelijkertijd kunnen observeren, vooral bij lange afdrukken.

"3D-printen is een uitdaging omdat er veel mis kan gaan, en daarom zullen 3D-prints vaak mislukken", zegt Dr. Sebastian Pattinson van Cambridge's Department of Engineering, senior auteur van de paper. "Als dat gebeurt, gaat al het materiaal, de tijd en de energie die je hebt gebruikt verloren."

Ingenieurs hebben geautomatiseerde 3D-printmonitoring ontwikkeld, maar bestaande systemen kunnen slechts een beperkt aantal fouten detecteren in één onderdeel, één materiaal en één printsysteem.

"Wat echt nodig is, is een 'driverless car'-systeem voor 3D-printen", zegt eerste auteur Douglas Brion, ook van het Department of Engineering. "Een auto zonder bestuurder zou nutteloos zijn als hij maar op één weg of in één stad zou werken - hij moet leren generaliseren over verschillende omgevingen, steden en zelfs landen. Op dezelfde manier moet een 'bestuurderloze' printer werken voor meerdere onderdelen, materialen, en afdrukvoorwaarden."

Brion en Pattinson zeggen dat het algoritme dat ze hebben ontwikkeld de 'auto zonder bestuurder' zou kunnen zijn waarnaar ingenieurs op zoek waren.

"Wat dit betekent is dat je een algoritme zou kunnen hebben dat alle verschillende printers die je bedient kan bekijken, constant monitort en waar nodig wijzigingen aanbrengt - in feite doen wat een mens niet kan doen," zei Pattinson.

De onderzoekers trainden een diep lerend computervisiemodel door het ongeveer 950.000 afbeeldingen te tonen die automatisch werden vastgelegd tijdens de productie van 192 geprinte objecten. Elk van de afbeeldingen was gelabeld met de instellingen van de printer, zoals de snelheid en temperatuur van het printmondstuk en de stroomsnelheid van het printmateriaal. Het model ontving ook informatie over hoe ver die instellingen verwijderd waren van goede waarden, waardoor het algoritme kon leren hoe fouten ontstaan.

"Als het eenmaal is getraind, kan het algoritme door alleen naar een afbeelding te kijken, bepalen welke instelling correct is en welke fout - bijvoorbeeld een bepaalde instelling te hoog of te laag is, en vervolgens de juiste correctie toepassen", zei Pattinson. "En het leuke is dat printers die deze aanpak gebruiken continu gegevens kunnen verzamelen, dus het algoritme kan ook voortdurend verbeteren."

Met deze aanpak konden Brion en Pattinson een algoritme maken dat generaliseerbaar is, met andere woorden, het kan worden toegepast om fouten in onbekende objecten of materialen, of zelfs in nieuwe printsystemen, te identificeren en te corrigeren.

"Als je met een mondstuk print, kun je, ongeacht het materiaal dat je gebruikt - polymeren, beton, ketchup of wat dan ook - soortgelijke fouten krijgen", zegt Brion. "Als de spuitmond bijvoorbeeld te snel beweegt, krijg je vaak klodders materiaal, of als je te veel materiaal naar buiten duwt, dan zullen de afgedrukte lijnen elkaar overlappen en vouwen vormen.

"Fouten die voortkomen uit vergelijkbare instellingen hebben vergelijkbare kenmerken, ongeacht welk onderdeel wordt afgedrukt of welk materiaal wordt gebruikt. Omdat ons algoritme algemene kenmerken heeft geleerd die op verschillende materialen worden gedeeld, zou het kunnen zeggen:'Oh, de afgedrukte lijnen vormen vouwen, daarom duwen we waarschijnlijk te veel materiaal naar buiten'."

As a result, the algorithm that was trained using only one kind of material and printing system was able to detect and correct errors in different materials, from engineering polymers to even ketchup and mayonnaise, on a different kind of printing system.

In the future, the trained algorithm could be more efficient and reliable than a human operator at spotting errors. This could be important for quality control in applications where component failure could have serious consequences.

With the support of Cambridge Enterprise, the University's commercialization arm, Brion has formed Matta, a spin-out company that will develop the technology for commercial applications.

"We're turning our attention to how this might work in high-value industries such as the aerospace, energy, and automotive sectors, where 3D printing technologies are used to manufacture high performance and expensive parts," said Brion. "It might take days or weeks to complete a single component at a cost of thousands of pounds. An error that occurs at the start might not be detected until the part is completed and inspected. Our approach would spot the error in real time, significantly improving manufacturing productivity." + Verder verkennen

Machine-learning model monitors and adjusts 3D printing process to correct errors in real-time

Onderzoek toont aan dat de huidige CO2-niveaus in de atmosfeer hoger zijn dan een record van 23 miljoen jaar

Onderzoek toont aan dat de huidige CO2-niveaus in de atmosfeer hoger zijn dan een record van 23 miljoen jaar De kenmerken en fysieke kenmerken van een tijger

De kenmerken en fysieke kenmerken van een tijger  Thwaites Glacier:Aanzienlijke aardwarmte onder de ijsstroom

Thwaites Glacier:Aanzienlijke aardwarmte onder de ijsstroom Recordlaag ijs in de Beringzee veroorzaakt diepe, wijdverbreide gevolgen

Recordlaag ijs in de Beringzee veroorzaakt diepe, wijdverbreide gevolgen Ons vaderland staat in brand:vrijwilligers sluiten zich aan bij de strijd tegen de bosbranden in Siberië

Ons vaderland staat in brand:vrijwilligers sluiten zich aan bij de strijd tegen de bosbranden in Siberië

Hoofdlijnen

- Kunnen eukaryoten overleven zonder mitochondria?

- Waarom lijken oude stellen op elkaar?

- Enzymen: wat is het? & Hoe werkt het?

- 85 nieuwe soorten beschreven door de California Academy of Sciences in 2017

- Genoom van flespompoen geeft inzicht in evolutionaire geschiedenis, relaties van komkommerachtigen

- Nieuw model legt grillige snelheid vast van DNA-kopiërende eiwitten in bacteriën

- Garnalenvisserij in New England voor minstens een jaar gesloten

- Nepal op schema om doel van verdubbeling tijgerpopulatie tegen 2022 te halen

- Waarom hebben we enzymen nodig voor de spijsvertering?

- In de verleiding komen om te spieken bij een schriftelijk examen? Kunstmatige intelligentie zal je voor 90% zeker pakken

- Vezeloptische trillingssensoren kunnen treinongevallen voorkomen

- Li-ionbatterijen:wetenschap direct in uw hand

- Surfaanval hackt Siri, Google met ultrasone golven

- EU opent antitrustonderzoek tegen Ryanair

Nieuwe ultrasone techniek is de eerste die in levende cellen wordt afgebeeld

Nieuwe ultrasone techniek is de eerste die in levende cellen wordt afgebeeld Best practices om te voorkomen dat de federale overheid haar technologiebudget opblaast

Best practices om te voorkomen dat de federale overheid haar technologiebudget opblaast Hoe fruitvliegen hun omgeving opsnuiven

Hoe fruitvliegen hun omgeving opsnuiven Onderzoekers observeren wat de eerste hints van donkere bosonen kunnen zijn

Onderzoekers observeren wat de eerste hints van donkere bosonen kunnen zijn Binnenschip op zonne-energie een belangrijke interceptor voor plastic afval

Binnenschip op zonne-energie een belangrijke interceptor voor plastic afval Complexe geologie heeft bijgedragen aan de ramp met Deepwater Horizon, nieuwe studie vondsten

Complexe geologie heeft bijgedragen aan de ramp met Deepwater Horizon, nieuwe studie vondsten Uitzonderlijk,

Uitzonderlijk,  Nieuw onderzoek wijst uit welke bomen in de wereld klimaatbestendig zijn

Nieuw onderzoek wijst uit welke bomen in de wereld klimaatbestendig zijn

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com