Wetenschap

3D-printen van ijsstructuren op microschaal voor geavanceerde productie en biomedische technologie

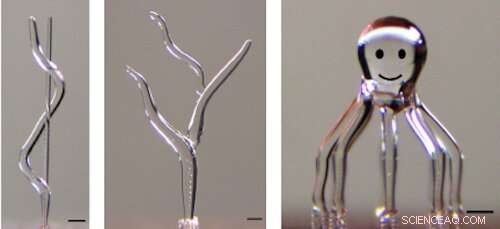

Enkele voorbeelden van complexe 3D-geometrieën geprint met 3D-ijs, waaronder een helix, boom en een anderhalve millimeter hoge octopus. Credit:College of Engineering, Carnegie Mellon University

Grote wetenschappelijke doorbraken vereisen vaak uitvindingen op de kleinste schaal. Vooruitgang in weefseltechnologie die harten en longen kan vervangen, vereist de fabricage van kunstmatige weefsels die de bloedstroom door passages mogelijk maken die niet dikker zijn dan een haarlok. Evenzo zullen miniatuur softbotic (soft-robot) apparaten die fysiek veilig en comfortabel met mensen omgaan, de fabricage vereisen van componenten met complexe netwerken van kleine vloeistof- en luchtstroomkanalen.

Vooruitgang in 3D-printen maakt het mogelijk om zulke kleine structuren te produceren. Maar voor die toepassingen die zeer kleine, gladde interne kanalen in specifieke complexe geometrieën vereisen, blijven er uitdagingen. Het 3D-printen van deze geometrieën met behulp van traditionele processen vereist het gebruik van ondersteunende structuren die moeilijk te verwijderen zijn na het printen. Het printen van deze modellen met behulp van op lagen gebaseerde methoden met een hoge resolutie duurt lang en brengt de geometrische nauwkeurigheid in gevaar.

Onderzoekers van de Carnegie Mellon University hebben een snelle, reproduceerbare fabricagemethode ontwikkeld die het 3D-printproces 'binnenstebuiten' keert. Ze ontwikkelden een benadering van 3D-geprinte ijsstructuren die kunnen worden gebruikt om opofferingssjablonen te maken die later de leidingen en andere open functies in gefabriceerde onderdelen vormen.

Akash Garg, een Ph.D. student werktuigbouwkunde en Saigopalakrishna Yerneni, een postdoctoraal medewerker in chemische technologie, ontwikkelde het proces en voerde studies uit onder leiding van Burak Ozdoganlar, Philip LeDuc en Phil Campbell, professoren in mechanische en biomedische technologie.

"Met behulp van ons 3D-ijsproces kunnen we ijssjablonen op microschaal maken met gladde wanden en vertakte structuren met vloeiende overgangen. Deze kunnen vervolgens worden gebruikt om onderdelen op microschaal te fabriceren met goed gedefinieerde interne holtes", zegt Garg.

Als de meest voorkomende stof op het aardoppervlak en de primaire bouwsteen van elk levend organisme, is water buitengewoon geschikt voor gebruik in bio-engineeringtoepassingen. De eenvoudige en snelle faseovergang van water naar ijs biedt spannende mogelijkheden om water als milieuvriendelijk constructiemateriaal te gebruiken.

"Het wordt niet biocompatibeler dan water", zei Garg.

Het team gebruikt de geprinte ijsstructuren als opofferingssjablonen voor "reverse molding" of inside-out 3D-printen. De ijsstructuren worden ondergedompeld in de vloeibare of gelvorm van een gekoeld structureel materiaal, zoals hars. Nadat het materiaal is uitgehard of uitgehard, wordt het water verwijderd. Voor dit doel kan het ijs worden gesmolten om het water te evacueren. Als alternatief kan het ijs worden gesublimeerd door het om te zetten in waterdamp zonder het in vloeibaar water te veranderen. Dit vermogen om het ijs gemakkelijk te sublimeren zorgt voor een gemakkelijke en "zachte" verwijdering na het gieten en stollen van het omringende structurele materiaal.

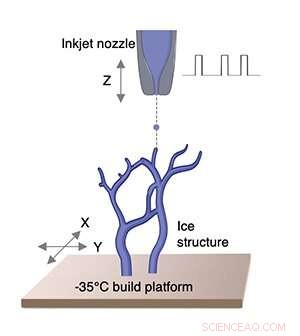

Een piëzo-elektrisch inkjetmondstuk wordt gebruikt om waterdruppels (diameter =50 µm) uit te werpen op een koud gebouwd platform dat op -35 ◦C wordt gehouden. De vlakke (X-Y) beweging van de bouwfase wordt gesynchroniseerd met de druppelontlading om ingewikkelde ijsgeometrieën af te drukken. Credit:College of Engineering, Carnegie Mellon University

Een 3D-printsysteem met hoge resolutie wordt gebruikt om waterdruppels op een -35 o C op maat gemaakt temperatuurgecontroleerd platform dat het water snel in ijs verandert. Door de uitwerpfrequentie van de waterdruppels te moduleren en te synchroniseren met bewegingen van het podium, maakt het nieuwe proces het printen van vertakte geometrieën met gladde oppervlakken en continue variaties in diameter met vloeiende overgangen mogelijk.

De onderzoekers demonstreren dit door meerdere complexe ijsgeometrieën te printen, zoals een boom, een helix rond een paal en zelfs een anderhalve millimeter hoog octopusbeeldje. De snelle faseverandering van het water en de sterkte van het ijs maakten freeform 3D-printen van ijsstructuren mogelijk zonder tijdrovende laag-voor-laag printen of ondersteunende structuren.

Experimentele studies werden uitgevoerd om het afdrukpad, de bewegingsfasesnelheid en druppelfrequenties te bepalen om op reproduceerbare wijze gladde ijsstructuren te fabriceren met rechte, hellende, vertakte en hiërarchische geometrieën.

"Het was een uitdaging om zoveel parameters te beheersen", legt Garg uit. "We zijn gaandeweg opgebouwd in complexiteit."

"Dit is een geweldige prestatie die opwindende vooruitgang zal opleveren", aldus Ozdoganlar. "Wij geloven dat deze aanpak een enorm potentieel heeft om een revolutie teweeg te brengen in weefseltechnologie en andere gebieden, waar miniatuurstructuren met complexe kanalen vereist zijn, zoals voor microfluïdica en zachte robotica."

Faculteitsonderzoekers van Carnegie Mellon werken vaak samen in interdisciplinaire teams om dergelijke technische en biologische uitdagingen op te lossen.

"Een van de prachtige onderdelen van Carnegie Mellon is het samenbrengen van mensen uit veel verschillende disciplines om nieuwe benaderingen te ontwikkelen en problemen op unieke nieuwe manieren op te lossen, en dat is precies wat hier gebeurde om deze opwindende bevindingen te ontwikkelen," zei LeDuc.

The researchers acknowledged the great contribution of the late Lee Weiss, who originally constructed the high-resolution 3D printing system. Weiss was a professor in the College of Engineering and School of Computer Science, as well as a founding member of Carnegie Mellon's Robotics Institute.

The study was published in Advanced Science . While adoption of the 3D ice process for engineering applications such as creating pneumatic channels for soft robotics could be available in as little as a year, its clinical use for tissue engineering will take more time. + Verder verkennen

Using colloidal nanodiscs for 3D bioprinting tissues and tissue models

Wat is de chemische samenstelling van peninkt?

Wat is de chemische samenstelling van peninkt?  Hoe u berekeningen voor microdruppels kunt uitvoeren per minuut

Hoe u berekeningen voor microdruppels kunt uitvoeren per minuut Onderzoek vooruitgang zoeken naar nieuwe antibiotica

Onderzoek vooruitgang zoeken naar nieuwe antibiotica Onderzoekers rapporteren nieuwe techniek voor het ontdooien van oppervlakken

Onderzoekers rapporteren nieuwe techniek voor het ontdooien van oppervlakken Activiteitsbeschrijvingen voor elektrokatalysatoren in toepassingen voor energieopslag

Activiteitsbeschrijvingen voor elektrokatalysatoren in toepassingen voor energieopslag

Hoofdlijnen

- Hoe antibioticagebruik bij dieren bijdraagt aan antibioticaresistentie

- Uitbreiding tonijnquota stap achteruit voor instandhouding

- blootstelling aan bomen, de lucht en het gezang van vogels in steden gunstig voor het geestelijk welzijn

- Continentale controles nodig om de strijd tegen boomziekten te handhaven

- Wat zijn enkele voor- en nadelen van het gebruik van DNA-analyse om wetshandhaving bij misdrijven te ondersteunen?

- Waarom hebben de meeste mensen 23 paar chromosomen?

- Zijn getrouwde mensen gelukkiger dan alleenstaanden?

- Wie heeft klonen bedacht en wanneer?

- 10 fascinerende feiten over de nieuwe levensboom-evolutiekaart

- Thomas Cook stort in met 600, 000 toeristen gestrand in het buitenland

- Vraag en antwoord:Zal New Yorks Lyft, Salariswijzigingen voor Uber-chauffeurs verspreid?

- Robots komen naar de visindustrie. Dit is waarom

- Verbeterde imitatie-leeralgoritmen met behulp van menselijke blikgegevens

- World Video Game Hall of Fame maakt finalisten van 2018 bekend

Hoe het Space Launch-systeem zal werken

Hoe het Space Launch-systeem zal werken  Nieuw materiaal van nanobuisjes blijft meer dan 1 rubberachtig 000 graden temperatuurbereik

Nieuw materiaal van nanobuisjes blijft meer dan 1 rubberachtig 000 graden temperatuurbereik Mimetisch Marswater staat onder druk

Mimetisch Marswater staat onder druk Onderzoekers beschouwen de complexiteit van het bioprinten van meercellige weefsels

Onderzoekers beschouwen de complexiteit van het bioprinten van meercellige weefsels Onderzoekers meten de innerlijke structuur van verre zonnen aan de hand van hun pulsaties

Onderzoekers meten de innerlijke structuur van verre zonnen aan de hand van hun pulsaties Google om voordelen te eisen, minimumloon voor aannemers

Google om voordelen te eisen, minimumloon voor aannemers Het is 75 jaar geleden sinds Hiroshima, toch blijft de dreiging van een nucleaire oorlog bestaan

Het is 75 jaar geleden sinds Hiroshima, toch blijft de dreiging van een nucleaire oorlog bestaan Koperdraad voordelen & nadelen

Koperdraad voordelen & nadelen

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com