Wetenschap

Onderzoekers ontdekken hoe ze een van de sterkste roestvrij staalsoorten kunnen 3D-printen

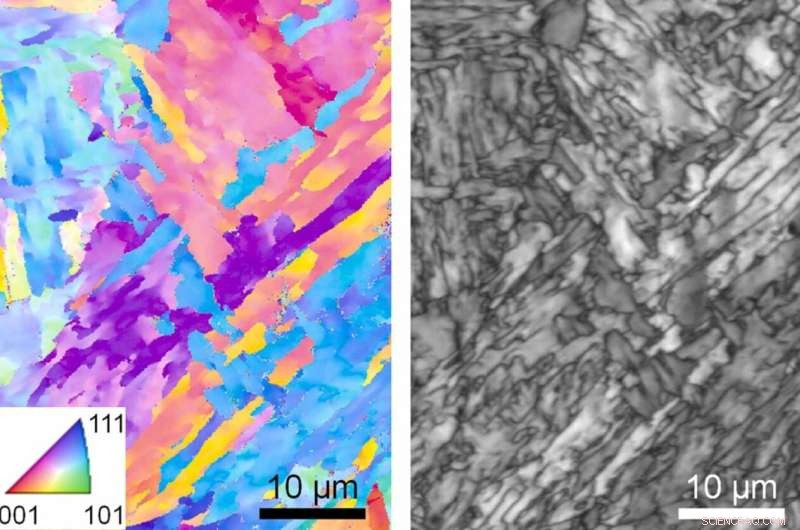

Een microscopisch beeld van 3D-geprint 17-4 roestvrij staal. De kleuren in de linkerversie van de afbeelding vertegenwoordigen de verschillende oriëntaties van kristallen in de legering. Krediet:NIST

Voor vliegtuigen, vrachtschepen, kerncentrales en andere kritieke technologieën zijn sterkte en duurzaamheid essentieel. Dit is de reden waarom velen een opmerkelijk sterke en corrosiebestendige legering bevatten, genaamd 17-4 precipitatiehardend (PH) roestvrij staal. Voor het eerst kan 17-4 PH-staal nu consistent 3D-geprint worden met behoud van zijn gunstige eigenschappen.

Een team van onderzoekers van het National Institute of Standards and Technology (NIST), de University of Wisconsin-Madison en het Argonne National Laboratory hebben bepaalde 17-4 staalsamenstellingen geïdentificeerd die, wanneer ze worden afgedrukt, overeenkomen met de eigenschappen van de conventioneel vervaardigde versie. De strategie van de onderzoekers, beschreven in het tijdschrift Additive Manufacturing , is gebaseerd op hogesnelheidsgegevens over het afdrukproces dat ze hebben verkregen met behulp van hoogenergetische röntgenstralen van een deeltjesversneller.

De nieuwe bevindingen kunnen producenten van 17-4 PH-onderdelen helpen om 3D-printen te gebruiken om kosten te besparen en hun productieflexibiliteit te vergroten. De benadering die is gebruikt om het materiaal in deze studie te onderzoeken, kan ook de basis vormen voor een beter begrip van hoe andere soorten materialen kunnen worden geprint en hun eigenschappen en prestaties kunnen worden voorspeld.

Ondanks de voordelen ten opzichte van conventionele productie, kan 3D-printen van sommige materialen resultaten opleveren die te inconsistent zijn voor bepaalde toepassingen. Het printen van metaal is bijzonder complex, deels vanwege de snelle temperatuurveranderingen tijdens het proces.

"Als je denkt aan additieve fabricage van metalen, lassen we in wezen miljoenen kleine, poedervormige deeltjes in één stuk met een krachtige bron zoals een laser, smelten ze in een vloeistof en koelen ze af tot een vaste stof", zei NIST-natuurkundige Fan Zhang, een co-auteur van het onderzoek. "Maar de afkoelsnelheid is hoog, soms hoger dan een miljoen graden Celsius per seconde, en deze extreme niet-evenwichtsconditie zorgt voor een reeks buitengewone meetuitdagingen."

Omdat het materiaal zo snel opwarmt en afkoelt, verschuift de rangschikking, of kristalstructuur, van de atomen in het materiaal snel en is het moeilijk vast te stellen, zei Zhang. Zonder te begrijpen wat er gebeurt met de kristalstructuur van staal zoals het wordt afgedrukt, hebben onderzoekers jarenlang geworsteld om 17-4 PH te 3D-printen, waarbij de kristalstructuur precies goed moet zijn - een type dat martensiet wordt genoemd - om het materiaal te laten zien zijn zeer gewilde eigenschappen.

De auteurs van de nieuwe studie wilden licht werpen op wat er gebeurt tijdens de snelle temperatuurveranderingen en een manier vinden om de interne structuur naar martensiet te drijven.

Net zoals een hogesnelheidscamera nodig is om de fladderende vleugels van een kolibrie te zien, hadden de onderzoekers speciale apparatuur nodig om snelle structuurverschuivingen in milliseconden waar te nemen. Ze vonden het juiste gereedschap voor de klus in synchrotron röntgendiffractie, of XRD.

"In XRD interageren röntgenstralen met een materiaal en vormen een signaal dat lijkt op een vingerafdruk die overeenkomt met de specifieke kristalstructuur van het materiaal", zegt Lianyi Chen, hoogleraar werktuigbouwkunde aan UW-Madison en co-auteur van het onderzoek.

Bij de Advanced Photon Source (APS), een 1100 meter lange deeltjesversneller die is gehuisvest in het Argonne National Lab, sloegen de auteurs tijdens het afdrukken energierijke röntgenstralen in stalen monsters.

De auteurs brachten in kaart hoe de kristalstructuur in de loop van een afdruk veranderde, en onthulden hoe bepaalde factoren waarover ze controle hadden, zoals de samenstelling van het poedervormige metaal, het hele proces beïnvloedden.

Hoewel ijzer het belangrijkste bestanddeel is van 17-4 PH-staal, kan de samenstelling van de legering verschillende hoeveelheden tot een dozijn verschillende chemische elementen bevatten. De auteurs, nu uitgerust met een duidelijk beeld van de structurele dynamiek tijdens het afdrukken als richtlijn, waren in staat om de samenstelling van het staal te verfijnen om een reeks composities te vinden, waaronder alleen ijzer, nikkel, koper, niobium en chroom die de truc.

"Compositiecontrole is echt de sleutel tot het 3D-printen van legeringen. Door de samenstelling te beheersen, kunnen we bepalen hoe deze stolt. We hebben ook aangetoond dat over een breed scala aan koelsnelheden, bijvoorbeeld tussen 1.000 en 10 miljoen graden Celsius per seconde , resulteren onze composities consequent in volledig martensitisch 17-4 PH-staal, "zei Zhang.

Als bonus resulteerden sommige composities in de vorming van sterkte-inducerende nanodeeltjes die, met de traditionele methode, vereisen dat het staal wordt gekoeld en vervolgens opnieuw verwarmd. In other words, 3D printing could allow manufacturers to skip a step that requires special equipment, additional time and production cost.

Mechanical testing showed that the 3D-printed steel, with its martensite structure and strength-inducing nanoparticles, matched the strength of steel produced through conventional means.

The new study could make a splash beyond 17-4 PH steel as well. Not only could the XRD-based approach be used to optimize other alloys for 3D printing, but the information it reveals could be useful for building and testing computer models meant to predict the quality of printed parts.

"Our 17-4 is reliable and reproduceable, which lowers the barrier for commercial use. If they follow this composition, manufacturers should be able to print out 17-4 structures that are just as good as conventionally manufactured parts," Chen said. + Verder verkennen

Synchrotron analyses could be used to fast-track the development of novel high-strength steel designs

Dit verhaal is opnieuw gepubliceerd met dank aan NIST. Lees hier het originele verhaal.

De gevolgen van waterverontreiniging over de hele wereld

De gevolgen van waterverontreiniging over de hele wereld  Euraziatische anomalieën in de atmosferische circulatie kunnen van de winter tot de volgende lente aanhouden

Euraziatische anomalieën in de atmosferische circulatie kunnen van de winter tot de volgende lente aanhouden Investeer in groene ruimte om het welzijn in steden te vergroten, zeggen onderzoekers

Investeer in groene ruimte om het welzijn in steden te vergroten, zeggen onderzoekers Ongelukkige timing en snelheid van verandering kunnen voldoende zijn om een klimaatsysteem te kantelen

Ongelukkige timing en snelheid van verandering kunnen voldoende zijn om een klimaatsysteem te kantelen Waarom mensen geen bedreigde dieren zouden moeten doden

Waarom mensen geen bedreigde dieren zouden moeten doden

Hoofdlijnen

- Valse oogvlekken intimideren roofdieren, onderzoekers vinden

- Biologen kijken naar het verleden voor vroege genetische ontwikkeling van kleine spinnen- en insectenogen

- Pan-Europese bemonsteringscampagne werpt licht op de enorme diversiteit van zoetwaterplankton

- Top tien feiten over de menselijke blaas

- The Stages of the Human Decomposition Process

- De mens als model voor het begrijpen van biologische fundamenten

- Wat zijn de voor- en nadelen van endotherm zijn?

- Afwijkende hyfen veroorzaakt door immuunreacties van de gastheer op plantpathogene schimmel

- De eigenschappen van steenzout

- Machine learning voorspelt beter bloedingsrisico tijdens coronaire procedures

- Netflix-chef Hastings verlaat Facebook-bord

- Maken Siri en Alexa ons brutaler?

- Nieuwe Facebook-app betaalt mensen om deel te nemen aan enquêtes

- Te veel tijd op je telefoon doorbrengen? Gedragswetenschap heeft daar een app voor

Hoe kwadratische wortelfuncties te integreren

Hoe kwadratische wortelfuncties te integreren Slechte vooruitzichten voor de Antarctische biodiversiteit

Slechte vooruitzichten voor de Antarctische biodiversiteit Weersverschijnselen zoals El Nino beïnvloeden tot tweederde van de oogsten ter wereld

Weersverschijnselen zoals El Nino beïnvloeden tot tweederde van de oogsten ter wereld Apple en Samsung beslechten langdurige strijd over iPhone-patent

Apple en Samsung beslechten langdurige strijd over iPhone-patent Brits stadsbos kan evenveel koolstof opslaan als tropische regenwouden

Brits stadsbos kan evenveel koolstof opslaan als tropische regenwouden Pandemie brengt grotere risico's met zich mee, benadrukt voor Californische raciale minderheden, poll vondsten

Pandemie brengt grotere risico's met zich mee, benadrukt voor Californische raciale minderheden, poll vondsten Asfalt versus Concrete prijs

Asfalt versus Concrete prijs  Decarbonisatie is te duur:hoe klimaatveranderingsacties te verkopen aan bonentellers

Decarbonisatie is te duur:hoe klimaatveranderingsacties te verkopen aan bonentellers

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com