Wetenschap

Supercomputers om de productie van keramische matrixcomposiet te stimuleren

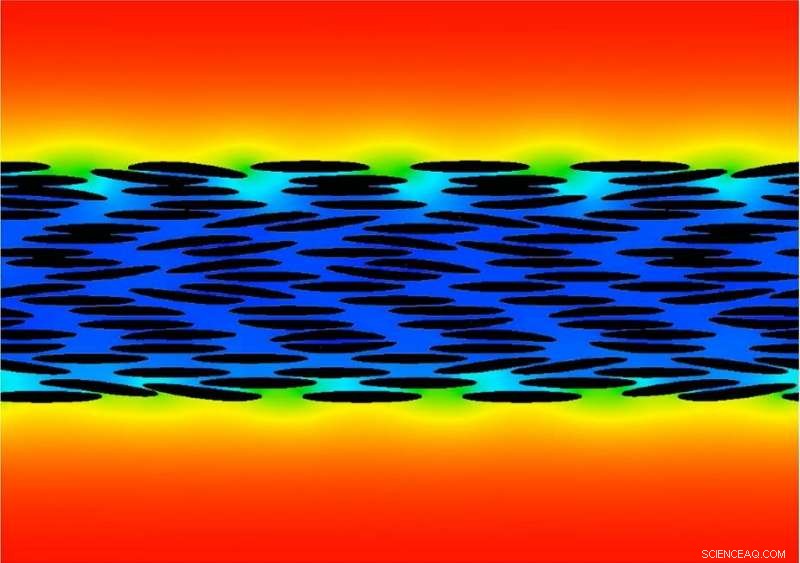

Visualisatie van CMC-verdichting met slechte infiltratie (blauw) met interne holtes. Krediet:Ramanan Sankaran

Nieuwe softwaremogelijkheden die zijn ontwikkeld door computationele wetenschappers van het Oak Ridge National Laboratory (ORNL) van het Amerikaanse Department of Energy (DOE) en de Rolls Royce Corporation, kunnen ingenieurs binnenkort helpen om de gasturbinemotoren van vliegtuigen en energiecentrales naar een hoger rendement te tillen.

Keramische matrixcomposiet (CMC) materialen - taai, lichtgewicht materialen die bestand zijn tegen hoge temperaturen van meer dan 2, 000 ° F—zijn klaar om onderdelen van metaallegeringen te vervangen in de heetste zones van turbinemotoren, waardoor een hogere brandstofefficiëntie en minder uitgestoten verontreinigende stoffen mogelijk zijn. Productie van CMC-onderdelen, echter, is tijdrovend en duur gebleken vanwege de complexiteit van het maken van geavanceerde composietmaterialen.

Het verlagen van de productiekosten door supercomputer-ondersteunde optimalisatie van CMC-productieprocessen zou kunnen helpen deze hindernissen te overwinnen.

Met behulp van modellering en simulatie, ORNL en Rolls Royce ontwikkelen tools om een virtuele sandbox te creëren voor CMC-fabrikanten om ontwerpparameters te testen en strategieën te identificeren om CMC-productie betrouwbaarder te maken. Samenwerken via het High Performance Computing for Manufacturing (HPC4Mfg)-programma van DOE, de samenwerking droeg bij aan de eerste op fysica gebaseerde software gericht op het verfijnen van CMC-productie.

De software, bekend als quilt, werd oorspronkelijk ontwikkeld bij ORNL en verbeterd onder HPC4Mfg met behulp van computerbronnen bij de Oak Ridge Leadership Computing Facility (OLCF), een DOE Office of Science User Facility bij ORNL.

"CMC's vertegenwoordigen een stapsgewijze technologie voor gasturbinemotoren, maar, omdat het een nieuwe technologie is, de techniek die wordt gebruikt om deze onderdelen te produceren is een zeer uitdagend proces, " zei ORNL computerwetenschapper Ramanan Sankaran, lead code ontwikkelaar voor het project. "Door high-performance computing toe te passen op dit probleem, we kunnen een beter fysiek inzicht krijgen in wat er tijdens de productie gebeurt en mogelijk strategieën identificeren om het proces te versnellen."

Het bakkers dilemma

Gepionierd door ORNL en anderen in de jaren '90, CMC's combineren brosse componenten - keramische vezels van siliciumcarbide (SiC) gerangschikt in een weefselachtig weefsel - om een verrassend veerkrachtig materiaal te creëren. De sleutel tot deze kracht ligt in de toepassing van een gemeenschappelijke SiC-precursor, methyltrichloorsilaan, een gasvormige damp die door het vezelweefsel stroomt, of "voorvormen". De damp reageert op het oppervlak van SiC-vezels bij verhoogde temperaturen om het materiaal te coaten. Als het lang genoeg wordt toegepast, het gas zal uiteindelijk alle luchtzakken van de voorvorm vullen om een vaste component te maken.

Het probleem met deze fabricagetechniek, bekend als chemische dampinfiltratie, is er een bekend bij elke ervaren bakker wiens goederen veel gevraagd zijn:Hoe uniform "koken, " of verdichten, het CMC-materiaal van binnenuit en in de minimale tijd.

"Als je alle gaten in de buitenste lagen van het keramische vezelweefsel opvult, je hebt de binnenkant zo goed als afgesloten en je krijgt een hol product, " zei Sankaran. "Binnen Quilt, we hebben de mogelijkheid ontwikkeld om de verwachte kwaliteit van een CMC-monster te voorspellen op basis van een paar belangrijke variabelen."

Quilt maakt gebruik van directe numerieke simulatie van dampstroom en level-set modellering van het groeiende vezeloppervlak om te schatten hoe een CMC-monster zal verdichten op basis van de weefgeometrie.

De code uitvoeren op het OLCF-rekencluster Eos, Sankaran en ORNL, postdoctoraal onderzoeker Vimal Ramanuj, simuleerden een modelvoorvorm:een stapel geweven strips van keramische vezels, slepen genoemd, 10 lagen dik - met een ruimtelijke resolutie van 600 miljoen rasterpunten.

Geverifieerd door experimentele gegevens geleverd door Rolls Royce, Quilt met succes opgelost voor het transport van de damp door het weefsel en de snelheid waarmee het gas reageerde met het oppervlak van de voorvorm.

"Op de lange termijn, dit zou kunnen worden gebruikt voor optimalisatie van het weefpatroon, wat een buitensporig effect heeft op de kwaliteit van het eindproduct, ' zei Sankaran.

Productie in silico

traditioneel, CMC-optimalisatie is bereikt door kostbaar vallen en opstaan tijdens de preproductie. dekbed, die naar verwachting zal worden vrijgegeven onder open source-licenties, biedt CMC-fabrikanten een computationeel alternatief om best practices te identificeren op basis van variabelen zoals hoe de lagen van de preform zijn gestapeld, hoeveel ruimte zit er tussen de lagen, en hoe de reactiesnelheid tussen gasdeeltjes en voorvorm de dampstroom beïnvloedt, met de mogelijkheid om in de toekomst nieuwe mogelijkheden toe te voegen.

Op basis van het succes van zijn eerste werk - het CMC-model oplossen tot op de sleepschaal - is het team begonnen met het pushen naar nog hogere resoluties. Eind 2018, Sankaran begon te werken om het model van het team tot op glasvezel op te lossen met behulp van de Cray XK7 Titan-supercomputer van OLCF. Op deze schaal, elke kabel wordt gemodelleerd als een bundel van 50 vezels en de ruimtelijke resolutie wordt uitgebreid tot 10 miljard rasterpunten - meer dan 16 keer de resolutie van de simulatie op sleepschaal. Onder deze voorwaarden, het team kan miljarden gas-vezelinteracties verklaren en meer realisme in zijn chemische reactiemodellen opnemen.

"Naarmate we vooruitgang boeken met deze simulaties op glasvezel, we zullen beginnen te zien waar ze verschillen van de sleepschaal, " zei Sankaran. "Dit zou kunnen leiden tot extra wegen voor optimalisatie."

Onderzoekers evalueren het potentieel van perovskiet-zonnecellen voor ruimtetoepassingen

Onderzoekers evalueren het potentieel van perovskiet-zonnecellen voor ruimtetoepassingen Eigenschappen van 1045 staal

Eigenschappen van 1045 staal  Vissen naar één slechte cel uit triljoenen goede

Vissen naar één slechte cel uit triljoenen goede Wetenschappers maken polymeren om verboden stoffen in afvalwater op te sporen

Wetenschappers maken polymeren om verboden stoffen in afvalwater op te sporen Een kosteneffectieve methode om chemische bouwstenen te synthetiseren

Een kosteneffectieve methode om chemische bouwstenen te synthetiseren

Methode voor gegevensassimilatie biedt verbeterde orkaanvoorspelling

Methode voor gegevensassimilatie biedt verbeterde orkaanvoorspelling Wetenschappers op weg om de impact van stedelijk wegstof te ontdekken

Wetenschappers op weg om de impact van stedelijk wegstof te ontdekken NASA analyseert de inweekcapaciteit van orkaan Teddy op Bermuda-aanpak

NASA analyseert de inweekcapaciteit van orkaan Teddy op Bermuda-aanpak Beleidsdrijver van de accumulatie van organische koolstof in de bodem in Chinese akkerlanden geïdentificeerd

Beleidsdrijver van de accumulatie van organische koolstof in de bodem in Chinese akkerlanden geïdentificeerd Diepe onderwaterduiken werpen licht op zelden verkende koraalriffen

Diepe onderwaterduiken werpen licht op zelden verkende koraalriffen

Hoofdlijnen

- Toevallige registratie van een jaarlijkse massale opkomst van raadselachtige bidsprinkhanenvliegen

- Virus veroorzaakt meer dan 170 dolfijndoden in Brazilië

- Human Heart Science Projects

- Glycosylering - onbekend terrein in kaart brengen

- Activisten willen brug over snelweg bouwen om wilde dieren veilig over te steken

- Wat is het dominante fenotype?

- Onderzoekers observeren enzymen die cellulose afbreken om de productie van biobrandstoffen te ondersteunen

- Een modelhart maken met materialen uit uw huis

- Op pinguïn gemonteerde video legt gastronomische ontmoetingen van het gelatineuze soort vast

- Indias Airtel zoekt $ 750 miljoen van IPO-eenheden in Afrika

- Drones waarvan is aangetoond dat ze beoordelingen van verkeersongevallen veiliger maken, sneller en nauwkeuriger

- Bestellingen en leveringen van Boeing dalen als Max jet aan de grond staat

- Navigeren op de kronkelige weg naar mobiliteit zonder bestuurder

- Orbitz zegt dat de oude reissite waarschijnlijk is gehackt, beïnvloedt 880K

Studie bekijkt hoe landaankopen de klimaatverandering beïnvloeden

Studie bekijkt hoe landaankopen de klimaatverandering beïnvloeden Tech Q&A:Sommige trage pc's kunnen niet veel sneller gemaakt worden

Tech Q&A:Sommige trage pc's kunnen niet veel sneller gemaakt worden Hoe de inspiratoire en expiratoire ratio te berekenen

Hoe de inspiratoire en expiratoire ratio te berekenen AX J1949.8+2534 is een superreus snelle X-ray transiënt, waarnemingen bevestigen

AX J1949.8+2534 is een superreus snelle X-ray transiënt, waarnemingen bevestigen Satellietgegevens onthullen banden tussen emissies, vervuiling en economie

Satellietgegevens onthullen banden tussen emissies, vervuiling en economie Onderzoekers maken beter materiaal voor draagbare biosensoren

Onderzoekers maken beter materiaal voor draagbare biosensoren Haarverf is giftig - kunnen natuurlijke alternatieven worden gemaakt om te werken?

Haarverf is giftig - kunnen natuurlijke alternatieven worden gemaakt om te werken? Spin flipper zet protonen op z'n kop

Spin flipper zet protonen op z'n kop

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com