Wetenschap

Direct schrijven met inkt op cellulosestructuren met hoge resolutie

Driedimensionaal (3D) printen speelt een belangrijke rol in de membraanproductie voor waterzuivering en bioscheiding, met de capaciteit om nieuwe en slim ontworpen structuren te creëren.

Van de beschikbare 3D-printmethoden biedt de strategie van direct inktschrijven een proces om een grote verscheidenheid aan materialen met hoge resolutie te printen. In een nieuw rapport dat nu is gepubliceerd op Scientific Reports gebruikten Farnaz Rezaei en een team onderzoekers van de Universiteit van Uppsala, Zweden, celluloseacetaat als biocompatibel inktmateriaal.

De onderzoekers merkten de bedrukbaarheid op en de mogelijkheid om kenmerken te printen die zo klein zijn als enkele micrometers om de ontwikkeling van celluloseacetaat met variërende molecuulgewichten te onderzoeken. De interne en externe diameters van het mondstuk beïnvloedden de gedetailleerde resolutie van de gedrukte structuur. De onderzoekers gebruikten verschillende inkten om te resulteren in verschillende breedtes van gedrukte strengen en voltooiden met succes direct schrijven met cellulosestructuren met hoge resolutie.

Additieve productie

3D-printen of additieve productiemethoden vergemakkelijken de ontwikkeling van complexe 3D-structuren door laag-voor-laag depositie van materialen op een geselecteerd substraat met behulp van computerondersteunde ontwerpmethoden. De methode heeft zijn vermogen getoond om structuren te produceren met goed gereguleerde ingewikkelde geometrieën, om verschillende voordelen te bieden die verder gaan dan conventionele biomanufactuur, en om complexe geometrieën te vormen.

De kosteneffectieve vindingrijkheid is een bijkomend voordeel van de methode. Deze methoden zijn toepasbaar op een groot aantal gebieden, waaronder medicijnafgifte, microfluïdica en scheidingssystemen, geschikt voor afvalwaterzuivering, biomedische apparaten en membraanchromatografie.

De vraag naar details met een hoge resolutie heeft het gebruik van additieve productie echter beperkt. Direct schrijven biedt een op dispergeren gebaseerde methode om het gewenste inktmateriaal via een mondstuk op een substraat af te zetten en een groot aantal printbare materialen te bieden, waaronder polymeren, hydrogels, keramiek en metalen.

Schrijven met directe inkt met celluloseacetaat

Cellulose heeft vanwege zijn uitstekende prestaties uitgebreide aandacht gekregen als legitieme grondstof voor 3D-printtoepassingen. De wetenschappers kozen voor dit werk voor cellulose vanwege de hernieuwbare, afbreekbare en overvloedige aard ervan. Cellulose is ook een bioactief polymeer, met bredere toepassingen.

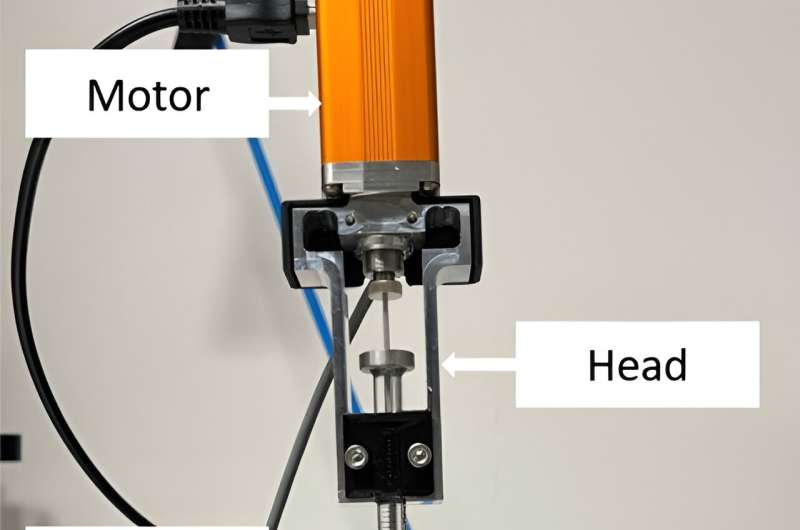

Rezaei en collega's bestudeerden tijdens dit onderzoek de membraanstructuren, inclusief bevochtigingseigenschappen, inktsamenstelling en mondstukdiameter, die het printproces beïnvloedden. Ze onderzochten de invloed van de afmetingen van de spuitmondjes, waaronder de binnen- en buitenafmetingen, om de mogelijkheid te bestuderen om structuren te printen met detailresolutie op micronniveau.

Ze gebruikten capillairen van borosilicaatglas om de spuitmondjes voor te bereiden, formuleerden de inkt om de spuit te vullen en zetten het printen op om patronen te creëren, inclusief teststructuren, gevolgd door het karakteriseren van de contacthoek van inkten, en deze te onderzoeken met scanning-elektronenmicroscopie.

De prestaties van de inkt

Om het effect van het printen met capillairen met verschillende diameters te onderzoeken, printte het team 10% celluloseacetaatinkt op een ongecoat glassubstraat om het fenomeen te onderzoeken.

Door de verschillende inktverhoudingen te bestuderen, bereikten ze een gevarieerde printbaarheid en resolutie. Vervolgens onderzochten ze de mechanismen voor het reguleren van de grootte van de gedrukte structuren. Het schrijven met directe inkt omvatte bijvoorbeeld bevochtiging tussen de inkt en de oppervlakken, wat het drukproces beïnvloedde.

Om de invloed te bestuderen van factoren die de grootte van de bedrukte strengen reguleren, onderzochten de wetenschappers de bevochtigbaarheid van de inkten door verschillende hoeveelheden celluloseacetaat op gecoate en ongecoate glassubstraten toe te voegen.

Tijdens het schrijven met directe inkt beïnvloedde de bevochtiging tussen de inkt en de oppervlakken van materialen het drukproces. Rezaei en zijn team bestudeerden de structuren van de inkt om architecturen te ontwerpen en observeerden het vermogen van diverse printpatronen om een muur of een brug te creëren.

-

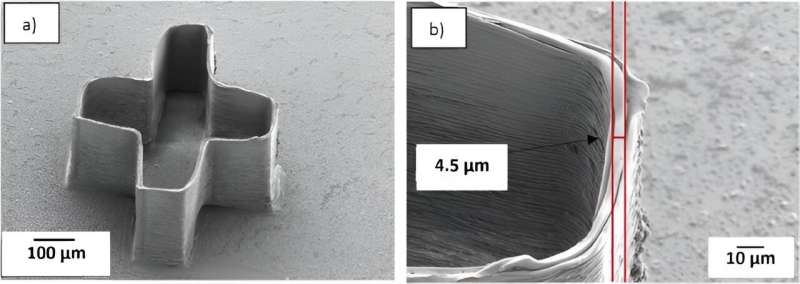

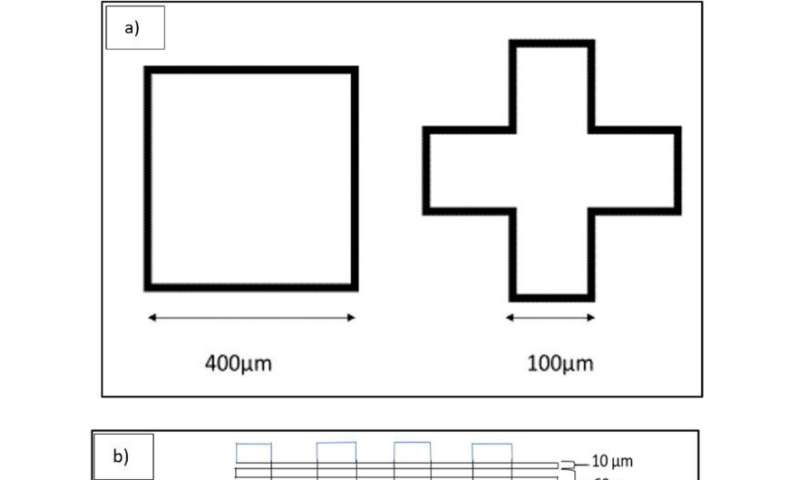

(a) Structuur één; kubusvormige en kruisvormige structuren (b) structuur twee; parallelle lijnen in een rechthoekig patroon (c) Structuur drie; verschuiving tussen lagen. Credit:Wetenschappelijke rapporten , doi:10.1038/s41598-023-49128-8 -

De afbeelding toont de steek, de afstand tussen de strengen en de breedte van de streng. Credit:Wetenschappelijke rapporten , doi:10.1038/s41598-023-49128-8

Vooruitzichten

Op deze manier toonden Farnaz Rezaei en collega's de mogelijkheid om celluloseacetaatstructuren van maximaal 300 lagen te bouwen met een directe inktschrijfmethode. De wetenschappers bereikten een hoge detailresolutie door de afmetingen van de spuitmondjes en de printparameters te reguleren, evenals het molecuulgewicht en de concentraties van het celluloseacetaat in de inkt.

Het team merkte op dat de bevochtigingseigenschappen van de inkt op het substraat en de spuitmond in combinatie met de inktsamenstelling de breedte van de streng beïnvloeden. Toen ze membraanachtige structuren en vrijhangende strengen printten, verkregen ze breedtes die vergelijkbaar waren met of kleiner waren dan de binnendiameter van het mondstuk. Om de gewenste resolutie te bereiken, onderzochten de onderzoekers printsnelheden in verschillende richtingen om langere printtijden voor grotere structuren te behouden.

Voor toekomstig werk stelt het team voor om het ontwerp van multi-nozzles in combinatie met inkjetprinten te onderzoeken om de printsnelheid te verbeteren.

Meer informatie: Farnaz Rezaei et al, Direct schrijven met inkt op cellulosestructuren met hoge resolutie, Wetenschappelijke rapporten (2023). DOI:10.1038/s41598-023-49128-8

Journaalinformatie: Wetenschappelijke rapporten

© 2023 Science X Netwerk

Membraan kan afvalwater beter behandelen, waardevolle bronnen terugwinnen

Membraan kan afvalwater beter behandelen, waardevolle bronnen terugwinnen Onderzoekers verkrijgen veelbelovende resultaten voor de beheersing van verontreinigende stoffen in water

Onderzoekers verkrijgen veelbelovende resultaten voor de beheersing van verontreinigende stoffen in water  Apparaatupdate maakt mobiel testen op virussen mogelijk, bacteriën en actieve toxines

Apparaatupdate maakt mobiel testen op virussen mogelijk, bacteriën en actieve toxines Onderzoekers printen kanaalstructuren in kwartsglas

Onderzoekers printen kanaalstructuren in kwartsglas Onderzoekers ontwikkelen chirale borylradicaalkatalysatoren in asymmetrische katalyse

Onderzoekers ontwikkelen chirale borylradicaalkatalysatoren in asymmetrische katalyse

Olie-industrie moet investeren in bio-oplossingen voor olielekkages

Olie-industrie moet investeren in bio-oplossingen voor olielekkages Mysterie van groene ijsbergen kan binnenkort worden opgelost

Mysterie van groene ijsbergen kan binnenkort worden opgelost Inheemse verdedigers staan tussen illegale wegen en het voortbestaan van het Amazone-regenwoud

Inheemse verdedigers staan tussen illegale wegen en het voortbestaan van het Amazone-regenwoud Feiten over de werperplant

Feiten over de werperplant Atlantisch orkaanseizoen begint na drie jaar van grote stormen

Atlantisch orkaanseizoen begint na drie jaar van grote stormen

Hoofdlijnen

- Algen kunnen planeet voeden en voeden met behulp van nieuwe hightech tool

- Belangrijkste factoren die bijdragen aan een hoge lokale diversiteit aan bomen van Euphorbiaceae in Xishuangbanna

- Optimale groepsgroottes verschillen per geslacht bij coöperatieve dieren

- DNA-modellen maken met behulp van papier

- Orka's leren elkaar hoe ze vis kunnen stelen uit menselijke visserij

- Waarom gooit mijn kat overal kattenbakvulling? Vier tips van kattenexperts

- Typen cellijnen

- Mariene wetenschappers ontdekken kleptopredatie - een nieuwe manier om prooien te vangen

- Unicorn Root herleeft zichzelf na 130 jaar

- Wetenschappers breiden PET-beeldvormingsopties uit door eenvoudigere chemie

- Gebouwen – Beton op de dubbele

- Duidelijkheid nodig in classificatiesystemen voor bewerkte voedingsmiddelen

- Chemicus creëert efficiënte katalysator voor synthese van organische sulfiden

- Fotoexpansie:Biobased polyesters harde film

Wat er nodig is om kleine rotsen in de ruimte te ontdekken

Wat er nodig is om kleine rotsen in de ruimte te ontdekken Pandemic Moneyball:hoe COVID-19 de honkbalkansen heeft beïnvloed

Pandemic Moneyball:hoe COVID-19 de honkbalkansen heeft beïnvloed Het algoritme voor het detecteren van nepnieuws werkt beter dan een mens

Het algoritme voor het detecteren van nepnieuws werkt beter dan een mens Wetenschappers creëren een nieuw type intelligent materiaal

Wetenschappers creëren een nieuw type intelligent materiaal Er zijn maar weinig vliegtuigen die automatisch landen, maar door nieuwe systemen zou dit de norm kunnen worden

Er zijn maar weinig vliegtuigen die automatisch landen, maar door nieuwe systemen zou dit de norm kunnen worden Vind ongrijpbare deeltjes van je telefoon met de nieuwe neutrino-viewer-app van Oxford

Vind ongrijpbare deeltjes van je telefoon met de nieuwe neutrino-viewer-app van Oxford Hoe een celvorm zijn functie beïnvloedt

Hoe een celvorm zijn functie beïnvloedt Nissan verandert zelftests niet na Uber-crash

Nissan verandert zelftests niet na Uber-crash

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com