Wetenschap

Polymeren met verschillende lengtes kweken

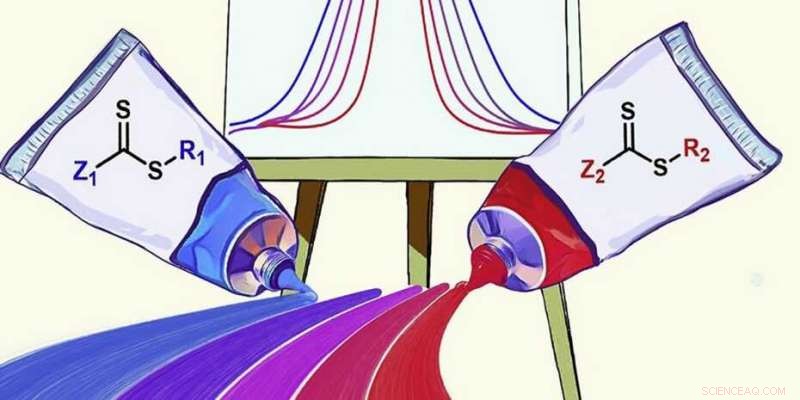

Symbolische weergave van hoe de dispersiteit van een kunststof kan worden gecontroleerd door twee katalysatoren (verfbuizen) te mengen. Krediet:Whitfield R et al, Chemie, 2020

ETH-onderzoekers hebben een nieuwe methode ontwikkeld om polymeren met verschillende lengtes te produceren. Dit maakt de weg vrij voor nieuwe klassen polymeermaterialen die kunnen worden gebruikt in voorheen ondenkbare toepassingen.

Het is moeilijk om je het dagelijkse leven voor te stellen zonder materialen gemaakt van synthetische polymeren. Kleren, auto onderdelen, computers of verpakkingen - ze bestaan allemaal uit polymeermaterialen. In de natuur komen veel polymeren voor, te, zoals DNA of eiwitten.

Polymeren zijn gebouwd op een universele architectuur:ze zijn samengesteld uit basisbouwstenen die monomeren worden genoemd. Polymeersynthese omvat het aan elkaar koppelen van monomeren om lange ketens te vormen. Stel je voor dat je glaskralen aan een touwtje rijgt en kettingen van verschillende lengte (en gewicht) maakt.

Polymerisatieprocessen met limieten

Een belangrijk industrieel proces voor het produceren van polymeren is vrije-radicaalpolymerisatie (FRP). Elk jaar gebruikt de chemische industrie FRP om 200 miljoen ton polymeren van verschillende typen te produceren, zoals polyacryl, polyvinylchloride (PVC) en polystyreen.

Hoewel deze productiemethode veel voordelen heeft, het heeft ook zijn beperkingen. FRP produceert een oncontroleerbaar mengsel van talloze polymeren van verschillende lengtes; met andere woorden, de dispersiteit is hoog. Dispersiteit is een maat voor hoe uniform of niet-uniform de lengte van de polymeerketens in een materiaal is. De eigenschappen van het materiaal worden voor een groot deel bepaald door deze dispersiteit.

In het geval van alledaagse polymeren, polymeren met zowel een lage als een hoge dispersiteit zijn vereist. In feite, voor veel hightech toepassingen, waaronder farmaceutica of 3D-printen, hoge dispersiteit kan zelfs een voordeel zijn.

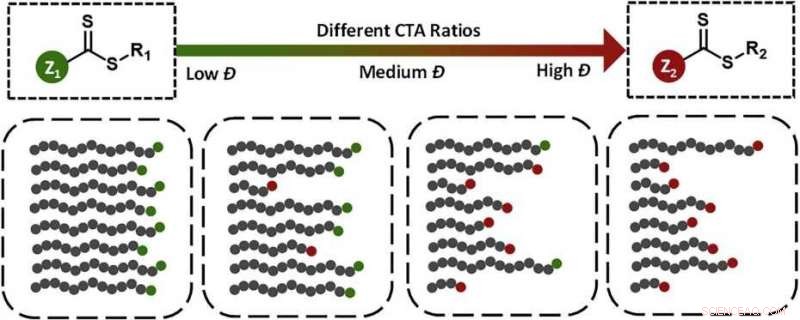

De mengverhouding van de twee katalysatoren (groen en rood) bepaalt de dispersiteit van de polymeren. Krediet:ETH Zürich

Polymeren met nieuwe eigenschappen

Echter, als chemici polymeermaterialen willen produceren met zeer specifieke eigenschappen, ze moeten eerst en vooral de dispersie naar wens kunnen aanpassen. Hierdoor kunnen ze een breed scala aan polymeermaterialen produceren die ofwel uniforme polymeersoorten bevatten, d.w.z. een lage dispersiteit hebben, of zijn sterk gedispergeerd met een groot aantal polymeren van verschillende lengtes. Tot nu, dit is nauwelijks mogelijk geweest.

Een groep onderzoekers onder leiding van Athina Anastasaki, Hoogleraar Polymer Materials bij de afdeling Materials Science, heeft nu een methode ontwikkeld om radicale polymerisatie te beheersen, waardoor onderzoekers de dispersiteit van polymeermaterialen systematisch en volledig kunnen beheersen. De resultaten van hun onderzoek zijn onlangs gepubliceerd in het tijdschrift Chemo .

Vroeger, om het radicaalpolymerisatieproces in ieder geval tot op zekere hoogte te kunnen beheersen, chemici zouden een enkele katalysator gebruiken. Hoewel dit ervoor zorgt dat de resulterende polymeerketens uniform lang worden, het staat niet toe dat de algehele dispersiteit naar wens wordt geregeld.

Twee katalysatoren doen de truc

Nu gebruiken de ETH-onderzoekers tegelijkertijd twee katalysatoren met verschillende effecten:de ene is zeer actief, de andere slechts licht actief. Hierdoor konden ze de dispersiteit precies aanpassen in functie van de verhouding waarin ze de twee katalysatoren mengden. Als de meer actieve katalysator overvloediger was, er werden meer uniforme polymeren geproduceerd, wat betekende dat het resulterende materiaal een lage dispersiteit had. Indien, echter, de minder actieve katalysator was overvloediger, een groot aantal verschillende polymeermoleculen werden gevormd.

Dankzij dit werk hebben Anastasaki en haar team een basis gelegd voor de ontwikkeling van nieuwe polymeermaterialen. In aanvulling, hun proces is ook schaalbaar; het werkt niet alleen in het laboratorium, maar ook bij toepassing op grotere hoeveelheden stoffen. Een ander voordeel van deze methode is dat zelfs polymeren met een hoge dispersiteit kunnen blijven groeien zodra het polymerisatieproces zelf is voltooid - iets dat voorheen als onmogelijk werd beschouwd.

De hoge efficiëntie en schaalbaarheid van de aanpak hebben al interesse gewekt vanuit de industrie. Met het nieuwe proces geproduceerde polymeren kunnen worden gebruikt in de geneeskunde, vaccins, cosmetica of 3D-printen.

Grote stap voorwaarts in de productie van groene waterstof

Grote stap voorwaarts in de productie van groene waterstof Beeldvormingstechniek kan een game-wisselaar zijn voor de farma

Beeldvormingstechniek kan een game-wisselaar zijn voor de farma Totale synthese van de sesquiterpeen agarozizanol B

Totale synthese van de sesquiterpeen agarozizanol B Uitlijning van energieniveau voor moleculaire elektronica

Uitlijning van energieniveau voor moleculaire elektronica Optimalisatie van de elektrolyten van lithium-zwavelbatterijen voor een lange levensduur

Optimalisatie van de elektrolyten van lithium-zwavelbatterijen voor een lange levensduur

Biotische componenten van ecosystemen

Biotische componenten van ecosystemen Nieuwe theorie om uit te leggen hoe gigantische rotsblokken bovenop een klif op het Bahamaanse eiland kwamen

Nieuwe theorie om uit te leggen hoe gigantische rotsblokken bovenop een klif op het Bahamaanse eiland kwamen In Libanon, zoutproducenten vrezen dat ambacht opdroogt

In Libanon, zoutproducenten vrezen dat ambacht opdroogt Economische groei stimuleren en klimaatverandering aanpakken gaan hand in hand

Economische groei stimuleren en klimaatverandering aanpakken gaan hand in hand Trump stelt openbaar land in Californië open voor fracking, gas leasen. Is het roekeloos?

Trump stelt openbaar land in Californië open voor fracking, gas leasen. Is het roekeloos?

Hoofdlijnen

- Saguaro en andere torenhoge cactussen hebben een roerige geschiedenis

- Hoe de dalingssnelheid te berekenen

- Statistische modellering helpt visserijbeheerders invasieve soorten te verwijderen

- Verplaatste haviken gedijen goed in Hispaniola

- De celstructuur van een ui

- Luie mieren maken zichzelf op onverwachte manieren nuttig

- Je kunt echt op je naam lijken,

- Genomisch onderzoek onthult aanwijzingen voor het wilde verleden van druiven

- Wat u moet weten over mitose voor een test

Superrekbaar, supercompressibele supercondensatoren

Superrekbaar, supercompressibele supercondensatoren Zijn sommige dingen die we recyclen beter af op stortplaatsen?

Zijn sommige dingen die we recyclen beter af op stortplaatsen?  CES 2019:Family tech gadgets doen een beroep op ouderlijke angst

CES 2019:Family tech gadgets doen een beroep op ouderlijke angst Onderzoekers gebruiken drones om zeewier te fotograferen:de getijdenzone vanuit vogelperspectief

Onderzoekers gebruiken drones om zeewier te fotograferen:de getijdenzone vanuit vogelperspectief Nano-enzymen ontworpen met een unieke combinatie van structuur en functies

Nano-enzymen ontworpen met een unieke combinatie van structuur en functies Technische materie op atomair niveau

Technische materie op atomair niveau Een nieuw materiaal gemaakt van koolstofnanobuisjes kan elektriciteit opwekken door energie uit de omgeving te halen

Een nieuw materiaal gemaakt van koolstofnanobuisjes kan elektriciteit opwekken door energie uit de omgeving te halen Schaarste vermindert de zorgen van consumenten over prijzen, zelfs tijdens een pandemie, uit onderzoek blijkt

Schaarste vermindert de zorgen van consumenten over prijzen, zelfs tijdens een pandemie, uit onderzoek blijkt

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway | Italian |

-

Wetenschap © https://nl.scienceaq.com