Wetenschap

Productie van vuile keramische tegels opruimen

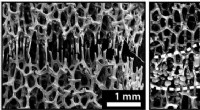

Productie van keramische tegels. Krediet:Ceramiche Atlas Concorde Spa Productie van keramische tegels. Krediet:Ceramiche Atlas Concorde Spa

De energie-efficiëntie in ovens en andere procesfasen van de keramiekproductie is vrij laag en verontreinigende stoffen worden momenteel uitgestoten op onhoudbare niveaus. Maar naarmate de kosten voor fossiele brandstoffen stijgen en overheden steeds strengere regels voor koolstofemissies opleggen, Keramiekbedrijven wenden zich steeds meer tot creatieve oplossingen om hun klimaatvoetafdruk te verkleinen.

"De uitstoot van kooldioxide is een veelvoorkomend probleem voor veel intensieve energie-industrieën, en alle primaire of secundaire maatregelen die u implementeert die de uitstoot van kooldioxide kunnen verminderen, zijn goed, " zei Dra Irina Celades Lopez, die verantwoordelijk is voor het Duurzaamheidsgebied in het Keramisch Technologisch Instituut in Castellón, een stad in Spanje.

Luca Manzini, verantwoordelijk voor het energiebeheer van de Ceramiche Atlas Concorde Spa, onderdeel van Gruppo Concorde in Italië en partner binnen het door de EU gefinancierde project ETEKINA, is het ermee eens:"Alle keramische groepen hier in Italië investeren enorm in energie-efficiëntie. Je hebt veel thermische energie nodig om keramiek te maken. We proberen afvalwarmte terug te winnen om onze belangrijkste kosten te verlagen, dat is aardgas."

Met ovens die 1250 graden Celsius kunnen bereiken, verontreinigende stoffen zoals kooldioxide en zwaveldioxide die vrijkomen, en liters drinkwater werden afvalwater, de keramische tegelproductie-industrie heeft niet de reputatie precies milieuvriendelijk te zijn.

Gabriele Frignani, die voor Gruppo SACMI werkt, een multinational die geavanceerde technologieën levert voor onder meer keramiek, merkte op dat niemand mag verwachten dat industriëlen plotseling eco-strijders worden, tenzij er een financiële prikkel is.

"Industrie, in het algemeen, is helemaal niet geïnteresseerd in milieukwesties, tenzij ze dit onderwerp kunnen omzetten in een hogere omzet, " zei hij. "Het idee dat een nieuwe renaissance in milieutermen kan worden gegenereerd uit de industriële sector is niet alleen romantisch, maar staat ook volledig los van de realiteit."

Bijvoorbeeld, als onderdeel van de productie van keramische tegels, water wordt toegevoegd aan ruwe klei en materialen, resulterend in een klei/water mengsel genaamd "slip, " gekenmerkt door een watergehalte van 32-38%. De slip wordt gedroogd in een sproeidroger, het water verdampt en de luchtvochtigheid wordt teruggebracht tot ongeveer 6-7%. Eindelijk, de keramische tegels worden geperst.

De keramische industrie haalt drinkwater voor gebruik in dit proces, simpelweg omdat het goedkoper is dan het zuiveren van afvalwater, volgens Frignani. Hoewel door dit proces ook water wordt verdreven, er zijn nog geen maatregelen genomen om het te herstellen, hoewel er enkele prospectieve studies zijn uitgevoerd. Echter, in Spanje hebben problemen met waterschaarste de industrie ertoe aangezet om deels gerecycled water en deels drinkwater te gebruiken, en dit is een voorbeeld dat andere landen zouden kunnen volgen. In werkelijkheid, drinkwater is slechts een vereiste voor de bereiding van glazuren en inkten, vanwege hoge kwaliteitseisen.

Maar er zijn besparingen te behalen door het implementeren van meer energie-efficiënte processen, en de Europese keramische industrie experimenteert met heat pipe-warmtewisselaars (HPHE's) om energie die verloren is gegaan bij gloeiend hete ovens terug te winnen en die energie over te brengen naar een ander punt in de productieketen.

In plaats van de warmte af te voeren, Ceramiche Atlas Concorde Spa wil het verzamelen en vervolgens gebruiken voor andere processen in de fabriek. De HPHE's die worden ontwikkeld als onderdeel van het ETEKINA-project zullen hierbij helpen.

"Op deze manier besparen we wat aardgas. Het idee is geen doorbraak in technologie, het is niet zoals naar de maan gaan. Het is iets dat we tot op zekere hoogte al doen. Maar tot nu toe hadden we niet de technologie om de ovenuitlaatenergie terug te winnen, ' zei Manzini.

ETEKINA HPHE's zullen worden getest in twee ovens die aanwezig zijn in de nieuwe proeffabriek in Ceramiche Atlas Concorde Spa. Luca Manzini verwacht dat het initiatief zal leiden tot een besparing van tussen de € 120,- 000-180, 000 voor de fabriek. Dat komt overeen met 400, 000 kubieke meter aardgas, dat vertegenwoordigt 2% van de totale geproduceerde warmte.

"Werkelijk, het zal iets meer zijn, vanwege het feit dat de plant veel autoproductie heeft, vanwege de aanwezigheid van een generatieplant in de plant zelf, " hij zei.

Binnen het Keramiek Technisch Instituut in Spanje, Celades Lopez bekijkt ook warmtepijpen als een potentieel voertuig voor warmteoverdracht binnen keramiekfabrieken. Voor haar, een groot voordeel van heatpipes is dat ze bestand zijn tegen veranderende atmosferische omstandigheden en snel en effectief zijn, ongeacht de omgevingstemperatuur of druk.

"Soms vind je in de industrie omgevingen die erg corrosief zijn, met veel vervuilende stoffen, en [de heatpipes] werken nog naar behoren, " ze zei.

Haar afdeling is ook betrokken bij het DREAM-project, die een simulatiemodel ontwikkelt om het thermische gedrag van keramische producten tijdens de bakfase te catalogiseren.

"[Ons doel is om] te proberen deze warmtepijpen in het koelgebied van de stookfase te installeren om de temperatuur tijdens de koeltoestand te harmoniseren, wat [een] lastige fase is in de productie van keramische tegels, " zei ze. De afkoelfase van de productie van keramische tegels is bijzonder delicaat omdat spanning in de keramische stukken breuken kan veroorzaken.

Gabriele Frignani is ook betrokken bij het DREAM-project. Hij is een grote fan van hoe heatpipes kunnen worden gebruikt om warmte van warmteafgevers naar warmteverbruikers te transporteren.

"Een van de voordelen van het gebruik van heatpipe-technologie is dat we er altijd zeker van zijn dat de lucht die we naar andere thermische machines van het proces verplaatsen, schoon is. Er is geen vermenging tussen de lucht die we verwarmen en de lucht die mogelijk besmet kan zijn uit het stookgebied van de oven, bijvoorbeeld, " hij zei.

Het rendement van heatpipes is ook iets hoger in vergelijking met standaard warmtewisselaars die voor vergelijkbare toepassingen worden gebruikt.

Een andere methode die kan worden gebruikt om de productie van keramische tegels "groener" te maken, is om de bestaande machines op een meer energie-efficiënte manier te gebruiken. Manzini is bezig met het trainen en informeren van zijn collega's over kleine aanpassingen en aanpassingen die gemaakt kunnen worden binnen het tegelproductieproces om de efficiëntie te verhogen.

"Als u een betere manier vindt om uw machines te laten draaien, het is goedkoper, maar je moet ook rekening houden met mensen. Mensen zijn vaak niet echt bereid om hun gewoontes te veranderen!" lachte hij. "Het is lang werk, maar het moet gebeuren, op het gebied van bewustzijn."

Maar, dergelijke aanpassingen zijn soms onverenigbaar met de resultaten die een klant voor een bepaalde tegel wil. Daarom kunnen innovaties zoals de heatpipes van ETEKINA waarde bieden.

"Als de markt u vraagt naar tegels met bepaalde specifieke kenmerken, die alleen worden verkregen door middel van hoog-energetisch afval [methoden], met ETEKINA kunt u in ieder geval de warmte terugwinnen die normaal verloren zou gaan, en breng het terug naar de plant, ' zei Manzini.

Verborgen kracht van nootmuskaat:de lever helpen

Verborgen kracht van nootmuskaat:de lever helpen Chemici ontwikkelen methode om katalysator-, oppervlakteactieve en sjabloonvrije polymere nanodeeltjes

Chemici ontwikkelen methode om katalysator-, oppervlakteactieve en sjabloonvrije polymere nanodeeltjes Wat is de chemische formule van staal?

Wat is de chemische formule van staal?  Enzymen van schimmels vereenvoudigen de chemische synthese

Enzymen van schimmels vereenvoudigen de chemische synthese Paddestoelen, veren combineren in biologisch afbreekbare schoenen

Paddestoelen, veren combineren in biologisch afbreekbare schoenen

Hoe stop je de volgende massa-extinctie? Kijk naar het verleden

Hoe stop je de volgende massa-extinctie? Kijk naar het verleden Asteroïde, klimaatverandering niet verantwoordelijk voor massale uitsterving 215 miljoen jaar geleden

Asteroïde, klimaatverandering niet verantwoordelijk voor massale uitsterving 215 miljoen jaar geleden Zalmviskwekerijen

Zalmviskwekerijen Hoe woestijnvorming en droogte thuis en onderweg te bestrijden?

Hoe woestijnvorming en droogte thuis en onderweg te bestrijden? Studie zegt dat koraalverbleking op het Great Barrier Reef niet beperkt is tot ondiepe diepten

Studie zegt dat koraalverbleking op het Great Barrier Reef niet beperkt is tot ondiepe diepten

Hoofdlijnen

- Video van vier bobcats in een buitenwijk toont gezonde populatie

- Nieuwe studie geeft aan hoe bevruchting veranderingen teweegbrengt in duizenden eiwitten in kikkereieren

- De Manchineel,

- Vissen kunnen ander gedrag gebruiken om zich tegen parasieten te beschermen

- Bacteriën Levenscyclus

- Emotionele toestanden ontdekt in vissen

- Science Fair Project Ideas: Equine

- Hoe u uw hersenen kunt stimuleren

- Wat zijn de vier belangrijkste methoden voor het produceren van ATP?

- Onderzoekers ontwikkelen unieke printtechnologie voor onzichtbare afbeeldingen

- Ingenieurs ontwikkelen botachtig metaalschuim dat bij kamertemperatuur kan worden genezen

- Studie versnelt de transformatie van biobrandstofafval in bruikbare chemicaliën

- Hoe te bepalen welk atoom te gebruiken als centraal atoom

- Lichte brandwonden met nieuwe zuren

Terwijl bossen over de hele wereld branden, drinkwater is in gevaar

Terwijl bossen over de hele wereld branden, drinkwater is in gevaar Wanneer verspringt u het ongelijkheidsteken?

Wanneer verspringt u het ongelijkheidsteken?  Megacity verkeersroet draagt bij aan opwarming van de aarde

Megacity verkeersroet draagt bij aan opwarming van de aarde Gigantische ijsberg in de maak

Gigantische ijsberg in de maak De zoektocht naar een alternatief voor het BBP om de vooruitgang van een land te meten – de ervaring in Nieuw-Zeeland

De zoektocht naar een alternatief voor het BBP om de vooruitgang van een land te meten – de ervaring in Nieuw-Zeeland Het nabootsen van het falen om de sterkte in composieten te vinden

Het nabootsen van het falen om de sterkte in composieten te vinden Vrouwen blijven ondervertegenwoordigd in Hollywood, studie toont

Vrouwen blijven ondervertegenwoordigd in Hollywood, studie toont Expert zegt dat de coronaviruseconomie de Amerikaanse schaliemarkt op de knieën kan brengen OPEC opbreken

Expert zegt dat de coronaviruseconomie de Amerikaanse schaliemarkt op de knieën kan brengen OPEC opbreken

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway | French |

-

Wetenschap © https://nl.scienceaq.com