Wetenschap

Nieuw coatingproces biedt effectieve bescherming voor remschijven

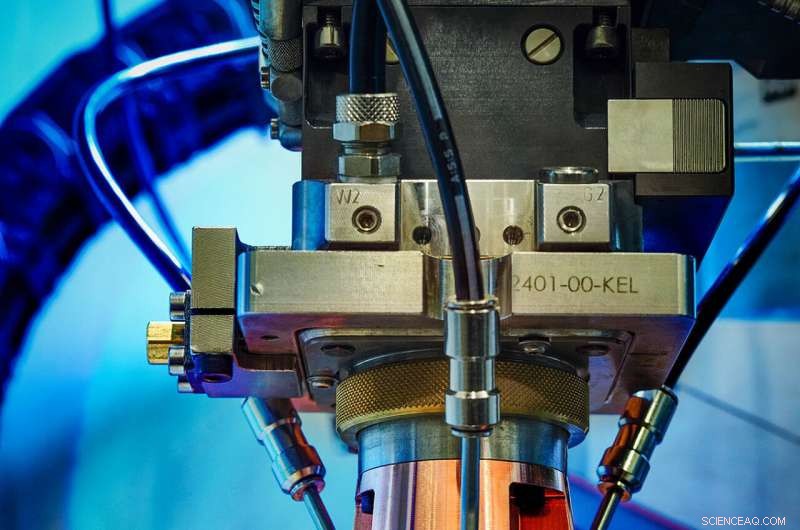

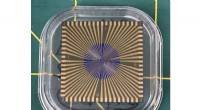

Een remschijf coaten met het EHLA-proces. Krediet:Fraunhofer ILT, Aken, Duitsland / Volker Lannert

Meer dan veel andere auto-onderdelen, remschijven zijn onderhevig aan herhaalde mechanische belastingen. Als gevolg van deze voortdurende slijtage, ze produceren fijnstof, die een aanzienlijke milieubelasting met zich meebrengen. Nutsvoorzieningen, echter, een nieuw coatingproces ontwikkeld door het Fraunhofer Instituut voor Lasertechnologie ILT en RWTH Aachen University kan deze impact aanzienlijk verminderen. Door gebruik te maken van "Extreme High-speed Laser Material Deposition", bekend onder het Duitse acroniem EHLA, het is mogelijk gebleken om remschijven te voorzien van een effectieve bescherming tegen slijtage en corrosie in een procedure die zowel snel als economisch is.

Traditionele remschijven zijn gemaakt van grijs gietijzer met lamellaire grafietfasen. De deugd van dit materiaal ligt in zijn goede thermische geleidbaarheid en hoge thermische capaciteit, alles voor een relatief lage prijs. Het nadeel is een sterke neiging tot corroderen in combinatie met hoge materiaalslijtage tijdens gebruik, die een aanzienlijke uitstoot van fijn stof veroorzaakt. Daten, het is moeilijk gebleken remschijven afdoende te beschermen door middel van conventionele coatingprocessen zoals galvaniseren of thermisch spuiten. Het probleem met dergelijke processen is dat ze geen metallurgische binding tussen het gietijzer en de beschermende coating produceren; Bovendien, ze zijn duur en gebruiken veel materialen.

Economische en technische voordelen

Nutsvoorzieningen, echter, een nieuw proces vermijdt deze nadelen. Ontwikkeld door Fraunhofer ILT in Aken, samen met de leerstoel voor Digital Additive Production DAP aan de RWTH Aachen University, het staat bekend als Extreme High-speed Laser Material Deposition (EHLA).

"Het EHLA-proces is ideaal voor gebruik in de auto-industrie, speciaal voor het coaten van remschijven, " legt Thomas Schophoven uit, research fellow en teamleider Productivity and System Technology binnen de Laser Material Deposition-groep bij Fraunhofer ILT. "Conventioneel, het is erg moeilijk om remschijven te coaten, omdat ze hoge belastingen moeten weerstaan, en er zijn ook economische en ecologische overwegingen. Maar met EHLA, het is nu mogelijk om coatings aan te brengen die vanuit een metallurgische binding met het basismateriaal van de schijf hechten en daardoor zeer sterk hechten. In tegenstelling tot conventionele coatings, deze schilferen en schilferen niet."

Vooruitgang op conventionele processen

Coatings geproduceerd met conventionele processen hebben poriën en scheuren. Met het EHLA-proces, de coating blijft intact en biedt daardoor een langere en effectievere bescherming van het onderdeel. Dit verlengt de levensduur en voorkomt vroegtijdige uitval als gevolg van beschadiging van het oppervlak van de remschijf. Bovendien, het proces is geschikt voor een breed scala aan materialen. Daarom, het is mogelijk om voor elke specifieke toepassing een milieuvriendelijke coating te selecteren.

Het EHLA-proces is een nieuwe procesvariant op de bekende lasermateriaaldepositie, die zeer succesvol is gebleken op gebieden zoals de reparatie van turbinebladen. EHLA doet, echter, hebben een aantal doorslaggevende voordelen.

Een afgewerkte remschijf gecoat met het EHLA-proces. Krediet:Buderus Schleiftechnik, Alar, Duitsland | HPL-technologieën, Aken, Duitsland

Hoge processnelheid vermindert de warmte-inbreng

Met het EHLA-proces, de poederdeeltjes van het coatingmateriaal worden direct in de laserstraal gesmolten, in plaats van in een smeltbad op het oppervlak van het onderdeel. Omdat het smeltbad nu wordt gevoed door vloeibare materiaaldruppels in plaats van vaste poederdeeltjes, het coatingproces is veel sneller, stijgend van 0,5-2 meter per minuut met conventionele lasermateriaalafzetting tot wel 500 meter per minuut.

Dit vermindert ook aanzienlijk de blootstelling aan warmte van het te coaten materiaal. In tegenstelling tot conventionele depositie van lasermateriaal, waar de door warmte aangetaste zone een diepte van één of meer millimeters kan hebben, thermische blootstelling met het EHLA-proces blijft in het micrometerbereik. Dit maakt het gebruik van geheel nieuwe materiaalcombinaties mogelijk, zoals coatings voor aluminium of - zoals bij de remschijven - gietijzerlegeringen.

De lage warmte-inbreng voorkomt dat de koolstof van de remschijf in de smelt oplost, anders resulterend in brosse fasen, poriën, verbindingsdefecten en scheuren in de coating- en hechtzone. Met andere woorden, het is nu voor het eerst mogelijk om remschijven van grijs gietijzer te voorzien van een effectieve coating die stevig is verbonden met het basismateriaal.

Betrouwbaar en hulpbronnenefficiënt proces dat hoge kwaliteit levert

Met laser materiaalafzetting, de geproduceerde coating is meestal minstens een halve millimeter dik. Dit kost veel materiaal en maakt de afwerking ook aanzienlijk ingewikkelder. Daarentegen, het EHLA-proces produceert zeer dunne lagen tussen de 25 en 250 micrometer. Als resultaat, de coating is zowel zuiverder als gladder, met ruwheid teruggebracht tot ongeveer een tiende van de vorige waarde.

Bovendien, het EHLA-proces gebruikt maar liefst 90 procent van het toegevoerde poedermateriaal. Het is daarom extreem hulpbronnenefficiënt en zuiniger. De basisvereisten voor gebruik in een industriële, massaproductie-instellingen zijn binnen handbereik.

Inderdaad, industriële toepassing zou binnenkort een realiteit kunnen zijn. Eerste onderzoeken hebben aangetoond dat het EHLA-proces in staat is om op betrouwbare wijze coatings te produceren - met verschillende materiaalcombinaties - voor conventionele remschijven van grijs gietijzer. Een systeem dat klaar is voor gebruik in massaproductie, inclusief een aangepast slijpproces voor het afwerken van de componenten, is momenteel in aanbouw bij het in Aken gevestigde bedrijf HPL Technologies.

De code voor roetvorming kraken - wetenschappers ontrafelen mysterie om gevaarlijke emissies te helpen verminderen

De code voor roetvorming kraken - wetenschappers ontrafelen mysterie om gevaarlijke emissies te helpen verminderen Zonnecelmateriaal presteert beter onder druk

Zonnecelmateriaal presteert beter onder druk Wetenschappers ontwikkelen supersnel opladen, kaliumbatterijen met hoge capaciteit

Wetenschappers ontwikkelen supersnel opladen, kaliumbatterijen met hoge capaciteit Chemici ontdekken een nieuw vormingsmechanisme van stoffen tegen kanker

Chemici ontdekken een nieuw vormingsmechanisme van stoffen tegen kanker Wetenschappers komen met nanobeton voor gieten onder negatieve temperatuuromstandigheden

Wetenschappers komen met nanobeton voor gieten onder negatieve temperatuuromstandigheden

Overstromingen, aardverschuivingen doden zes mensen in Brazilië

Overstromingen, aardverschuivingen doden zes mensen in Brazilië Planten die groeien in land en water

Planten die groeien in land en water  Studies roepen op tot uitbreiding en digitalisering van Arctische museumcollecties

Studies roepen op tot uitbreiding en digitalisering van Arctische museumcollecties Wat zuidelijk Afrika moet doen om de stijgende temperaturen het hoofd te bieden

Wat zuidelijk Afrika moet doen om de stijgende temperaturen het hoofd te bieden Rimpelingen van strandzand kunnen vingerafdrukken zijn voor oude weersomstandigheden

Rimpelingen van strandzand kunnen vingerafdrukken zijn voor oude weersomstandigheden

Hoofdlijnen

- Verbazingwekkende diversiteit aan soorten gerapporteerd over Solent oesterrestauratieproject

- Hoe kan ik honing uit een wilde bijenkorf extraheren?

- De structuur en functie van spiercellen

- Wat is de vloeistof die de ruimte tussen de kern en het celmembraan vult?

- Geërgerd door andere volkeren friemelen? Studie zegt dat je niet alleen bent

- Louis Pasteur: Biografie, uitvindingen, experimenten en feiten

- Onderzoekers krijgen voor het eerst een volledig beeld van eiwit achter tastzin

- Hoe de wet van Sines

- Vergelijk en contrast kunstmatige en natuurlijke selectie

- Waterstof brandstofcellen:Met een database van 500, 000 materialen, onderzoekers kijken naar de beste weddenschappen

- Raak opgewonden door neurale netwerken

- Miniatuur sanitair versnelt de ontwikkeling van medicijnen

- Nanomateriaal vernietigt zenuwgassen in omstandigheden die relevant zijn voor het slagveld

- Nieuwe sensor test binnenkort mogelijk gelijktijdig op coronavirus en griep

Kan de aarde ooit een nieuwe oceaan krijgen?

Kan de aarde ooit een nieuwe oceaan krijgen?  Kubusvormige ijzer-zwavelclusters ondersteunen meervoudige binding tussen ijzer en stikstof

Kubusvormige ijzer-zwavelclusters ondersteunen meervoudige binding tussen ijzer en stikstof UPS volgt de verzending van rundvlees van boerderij naar tafel met nieuwe technologie

UPS volgt de verzending van rundvlees van boerderij naar tafel met nieuwe technologie Wereldwijde ecologische voetafdruk van toerisme gekwantificeerd in wereldprimeur

Wereldwijde ecologische voetafdruk van toerisme gekwantificeerd in wereldprimeur Zwarte Amerikanen hebben de meeste kans om dodelijk politiegeweld te ervaren

Zwarte Amerikanen hebben de meeste kans om dodelijk politiegeweld te ervaren Apple:recordomzet voor apps tijdens feestdagen met 16% gestegen tot $1,42 miljard

Apple:recordomzet voor apps tijdens feestdagen met 16% gestegen tot $1,42 miljard Vroege Europeanen jaagden op moeilijk te vangen klein wild

Vroege Europeanen jaagden op moeilijk te vangen klein wild Sociale media kunnen de economische impact van natuurrampen nauwkeurig voorspellen, inclusief de COVID-19-pandemie

Sociale media kunnen de economische impact van natuurrampen nauwkeurig voorspellen, inclusief de COVID-19-pandemie

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com