Wetenschap

Zou de volgende generatie deeltjesversnellers uit een 3D-printer kunnen komen?

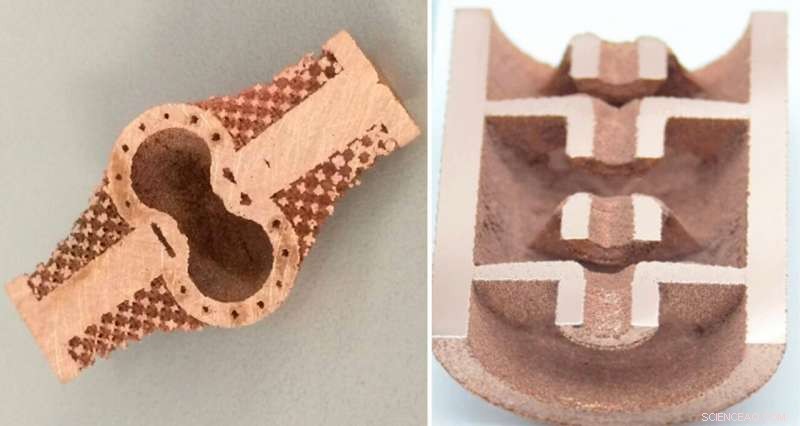

Voorbeelden van 3D-geprinte kopercomponenten die kunnen worden gebruikt in een deeltjesversneller:X-band klystron-uitgangsholte met microkoelkanalen (links) en een set gekoppelde versnellerholten. Krediet:Christopher Ledford/North Carolina State University

Stelt u zich eens voor dat u complexe apparaten kunt maken wanneer u maar wilt en waar u ook bent. Het zou zelfs op de meest afgelegen locaties onvoorziene mogelijkheden creëren, zoals het bouwen van reserveonderdelen of nieuwe componenten aan boord van een ruimtevaartuig. 3d printen, of additieve fabricage, zou een manier kunnen zijn om dat te doen. Het enige dat u nodig heeft, zijn de materialen waarvan het apparaat zal worden gemaakt, een printer en een computer die het proces bestuurt.

Diana Gazina, een stafwetenschapper bij het SLAC National Accelerator Laboratory van het Department of Energy; Timoteüs Hoorn, een assistent-professor mechanische en ruimtevaarttechniek aan de North Carolina State University; en onderzoekers van RadiaBeam Technologies dromen van de ontwikkeling van de techniek om deeltjesversnellers en vacuüm elektronische apparaten te printen voor toepassingen in medische beeldvorming en behandeling, het elektriciteitsnet, satellietcommunicatie, verdedigingssystemen en meer.

In feite, de onderzoekers zijn dichter bij het realiseren hiervan dan je zou denken.

"We proberen een deeltjesversneller te printen, dat is echt ambitieus, " Gamzina zei. "We hebben het proces de afgelopen jaren ontwikkeld, en we kunnen vandaag al deeltjesversnellercomponenten printen. Het hele punt van 3D-printen is om dingen te maken, waar je ook bent zonder veel infrastructuur. Dus je kunt je deeltjesversneller printen op een marineschip, in een klein universiteitslab of ergens heel afgelegen."

3D-printen kan met vloeistoffen en poeders van tal van materialen, maar er zijn geen gevestigde processen voor het 3D-printen van ultrazuiver koper en zijn legeringen - de materialen Gamzina, Horn en hun collega's willen gebruiken. Hun onderzoek richt zich op de ontwikkeling van de methode.

Onmisbaar koper

Versnellers verhogen de energie van deeltjesbundels, en vacuüm elektronische apparaten worden gebruikt in versterkers en generatoren. Beide zijn gebaseerd op componenten die gemakkelijk kunnen worden gevormd en warmte en elektriciteit buitengewoon goed geleiden. Koper heeft al deze eigenschappen en wordt daarom veel gebruikt.

traditioneel, elke koperen component wordt afzonderlijk bewerkt en met andere verbonden met behulp van warmte om complexe geometrieën te vormen. Deze fabricagetechniek is ongelooflijk gebruikelijk, maar het heeft zijn nadelen.

"Het aan elkaar solderen van meerdere onderdelen en componenten kost veel tijd, precisie en zorg, ' zei Horn. 'En elke keer dat je een verbinding hebt tussen twee materialen, je voegt een potentieel faalpunt toe. Dus, er is een noodzaak om die assemblageprocessen te verminderen of te elimineren."

Potentieel van 3D-koperprinten

3D-printen van koperen onderdelen zou een oplossing kunnen bieden.

Het werkt door dunne lagen materiaal op elkaar te leggen en langzaam specifieke vormen en objecten op te bouwen. In het werk van Gamzina en Horn, het gebruikte materiaal is extreem zuiver koperpoeder.

Het proces begint met een 3D-ontwerp, of "bouwhandleiding, " voor het object. Gecontroleerd door een computer, de printer verspreidt een paar micron dikke laag koperpoeder op een platform. Vervolgens verplaatst het het platform ongeveer 50 micron - de helft van de dikte van een mensenhaar - en verspreidt een tweede koperen laag bovenop de eerste, verwarmt het met een elektronenstraal tot ongeveer 2, 000 graden Fahrenheit en last het met de eerste laag. Dit proces herhaalt zich keer op keer totdat het hele object is gebouwd.

Het verbazingwekkende:geen specifieke tooling, armaturen of mallen zijn nodig voor de procedure. Als resultaat, 3D-printen elimineert ontwerpbeperkingen die inherent zijn aan traditionele fabricageprocessen en maakt de constructie van objecten mogelijk die uniek complex zijn.

"De vorm doet er niet echt toe voor 3D-printen, " zei SLAC-stafwetenschapper Chris Nantista, die 3D-geprinte samples ontwerpt en test voor Gamzina en Horn. "Je programmeert het gewoon in, start uw systeem en het kan bijna alles opbouwen wat u maar wilt. Het opent een nieuwe ruimte van potentiële vormen."

Daar profiteerde het team van, bijvoorbeeld, bij het bouwen van een deel van een klystron - een gespecialiseerde vacuümbuis die radiofrequentiesignalen versterkt - met interne koelkanalen bij NCSU. Door het in één stuk te bouwen, werden de warmteoverdracht en prestaties van het apparaat verbeterd.

In vergelijking met traditionele productie, 3D-printen is ook minder tijdrovend en kan leiden tot kostenbesparingen tot 70%, zei Gazina.

Een uitdagende techniek

Maar het printen van koperen apparaten heeft zijn eigen uitdagingen, als Hoorn, die jaren geleden begon met het ontwikkelen van de techniek met medewerkers van RadiaBeam, weet. Een probleem is het vinden van de juiste balans tussen de thermische en elektrische eigenschappen en sterktes van de geprinte objecten. Maar de grootste hindernis voor de productie van versnellers en vacuümelektronica, Hoewel, is dat deze hoogvacuümapparaten extreem hoogwaardige en pure materialen vereisen om defecten aan onderdelen te voorkomen, zoals scheuren of vacuümlekken.

Het onderzoeksteam pakte deze uitdagingen aan door eerst de oppervlaktekwaliteit van het materiaal te verbeteren, met behulp van fijner koperpoeder en de manier waarop ze lagen samensmolten. Echter, het gebruik van fijner koperpoeder leidde tot de volgende uitdaging. Hierdoor kon meer zuurstof aan het koperpoeder hechten, het verhogen van het oxide in elke laag en het minder zuiver maken van de geprinte objecten.

Dus, Gamzina en Horn moesten een manier vinden om het zuurstofgehalte in hun koperpoeders te verlagen. De methode die ze bedachten, waarover ze onlangs berichtten in Applied Sciences, vertrouwt op waterstofgas om zuurstof in waterdamp te binden en uit het poeder te drijven.

Het gebruik van deze methode is enigszins verrassend, zei Hoorn. In een ambachtelijk vervaardigd koperen object, de vorming van waterdamp zou hogedrukstoombellen in het materiaal veroorzaken, en het materiaal zou blaren en falen. In het additieve proces, anderzijds, de waterdamp ontsnapt laag voor laag, waardoor de waterdamp effectiever vrijkomt.

Hoewel de techniek veelbelovend is gebleken, de wetenschappers hebben nog een weg te gaan om het zuurstofgehalte voldoende te verlagen om een echte deeltjesversneller te printen. Maar ze zijn er al in geslaagd om een paar onderdelen te printen, zoals de klystron-uitgangsholte met interne koelkanalen en een reeks gekoppelde holtes die kunnen worden gebruikt voor deeltjesversnelling.

Van plan om samen te werken met branchepartners

De volgende fase van het project zal worden aangestuurd door het nieuw gevormde Consortium on the Properties of Additive-Manufactured Copper, die wordt geleid door Hoorn. Het consortium heeft momenteel vier actieve leden uit de industrie:Siemens, GE-additief, RadiaBeam en Calabazas Creek Research - met meer onderweg.

"Dit zou een mooi voorbeeld zijn van samenwerking tussen een academische instelling, een nationaal laboratorium en kleine en grote bedrijven, "Zei Gamzina. "Het zou ons in staat stellen om dit probleem samen op te lossen. Ons werk heeft ons al in staat gesteld om van 'stel je eens voor, dit is gek' om 'we kunnen het' in minder dan twee jaar."

Dit werk werd voornamelijk gefinancierd door het Naval Sea Systems Command, als een Small Business Technology Transfer Program met Radiabeam, SLAC, en NCSU. Andere SLAC-bijdragers zijn onder meer Chris Pearson, Andy Nguyen, Arianna Gleason, Apurva Mehta, Kevin Steen, Chris Tassone en Johanna Weker. Aanvullende bijdragen kwamen van Christopher Ledford en Christopher Rock bij NCSU en Pedro Frigola, Paul Carriere, Alexander Laurich, James Penney en Matt Heintz bij RadiaBeam.

Emissies kunnen tegen 2100 40 cm zeespiegelstijging toevoegen, experts waarschuwen

Emissies kunnen tegen 2100 40 cm zeespiegelstijging toevoegen, experts waarschuwen NASA ziet tropische storm Bebinca langs de kust van Vietnam

NASA ziet tropische storm Bebinca langs de kust van Vietnam Hoe Pin Cherries in het wild te identificeren

Hoe Pin Cherries in het wild te identificeren  Korpsfunctionaris:studie nodig van de overstromingsopties van de Missouri River

Korpsfunctionaris:studie nodig van de overstromingsopties van de Missouri River Onderzoek toont aan dat klimaatverandering recreatief gedrag beïnvloedt

Onderzoek toont aan dat klimaatverandering recreatief gedrag beïnvloedt

Hoofdlijnen

- Kevers felle kleuren gebruikt voor camouflage in plaats van roofdieren te waarschuwen

- Een model van een plantencel in een plastic zak maken

- Kaarten uit de Eerste Wereldoorlog helpen de geschiedenis van kelpbossen in Pacific Northwest te volgen

- Kan lachen ziekten genezen?

- Cel Life Functies

- De zeeschildpad die weigerde te worden geslagen door de storm

- Phototroph (Prokaryote Metabolism): Wat is het?

- Micro-evolutie: definitie, proces, micro versus macro & voorbeelden

- Het verschil tussen prokaryote en eukaryotische genexpressie

- Pentagon neemt nieuwe ethische principes aan voor het gebruik van AI in oorlog

- Een nieuwe groep vindt Amazon te groot om te regeren en wil het verzet leiden

- Donkere patronen:de geheime saus achter verslavende technologie

- Training met het zoekalgoritme voor toestanden van materie maakt snoeien van neuronmodellen mogelijk

- Contactloze 3D-vingerafdrukidentificatie

Rusland beboet Twitter, Facebook voor het bewaren van gegevens in het buitenland

Rusland beboet Twitter, Facebook voor het bewaren van gegevens in het buitenland Nieuw tweedimensionaal materiaal kan een revolutie teweegbrengen in de opwekking van zonnebrandstof

Nieuw tweedimensionaal materiaal kan een revolutie teweegbrengen in de opwekking van zonnebrandstof Oceanen warmen snel op, studie zegt:

Oceanen warmen snel op, studie zegt: EU-klimaatwetgeving een stap in de goede richting onderzoekers zeggen:

EU-klimaatwetgeving een stap in de goede richting onderzoekers zeggen: Groen gamen:videogamebedrijven doen klimaatbeloften bij UN

Groen gamen:videogamebedrijven doen klimaatbeloften bij UN Strategieën om contact te maken met gebarricadeerde kopers

Strategieën om contact te maken met gebarricadeerde kopers Onderzoekers demonstreren continue laserwerking in apparaten gemaakt van perovskietmaterialen

Onderzoekers demonstreren continue laserwerking in apparaten gemaakt van perovskietmaterialen Drie NASA-missies retourneren gegevens van het eerste licht

Drie NASA-missies retourneren gegevens van het eerste licht

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Swedish | German | Dutch | Danish | Norway | Portuguese |

-

Wetenschap © https://nl.scienceaq.com