Wetenschap

Nieuwe techniek maakt gebruik van koolstof nanobuisfilm om composietmaterialen direct te verwarmen en uit te harden

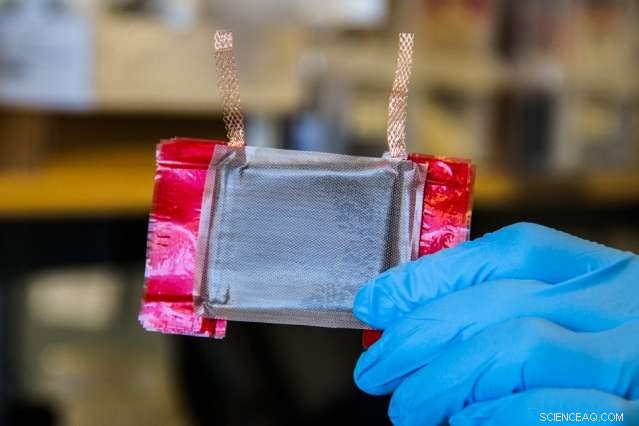

Een nieuwe film van koolstofnanobuisjes geneest composieten voor vliegtuigvleugels en rompen, met slechts 1 procent van de energie die nodig is voor traditionele, productieprocessen op basis van ovens. Krediet:Jose-Luis Olivares/MIT

Composietmaterialen die in vliegtuigvleugels en rompen worden gebruikt, worden doorgaans vervaardigd in grote, industriële ovens:meerdere polymeerlagen worden gestraald met temperaturen tot 750 graden Fahrenheit, en gestold om een vaste stof te vormen, veerkrachtig materiaal. Met behulp van deze aanpak, er is eerst veel energie nodig om de oven op te warmen, dan het gas eromheen, en tot slot de eigenlijke composiet.

Lucht- en ruimtevaartingenieurs van MIT hebben nu een koolstof nanobuis (CNT) film ontwikkeld die een composiet kan verhitten en stollen zonder de noodzaak van enorme ovens. Wanneer aangesloten op een elektrische stroombron, en gewikkeld over een meerlaagse polymeercomposiet, de verwarmde film stimuleert het polymeer om te stollen.

De groep testte de film op een veelgebruikt koolstofvezelmateriaal dat wordt gebruikt in vliegtuigonderdelen, en ontdekte dat de film een composiet creëerde die even sterk is als die welke in conventionele ovens wordt geproduceerd, terwijl hij slechts 1 procent van de energie verbruikt.

De nieuwe "out-of-oven"-benadering kan een meer directe, energiebesparende methode voor het vervaardigen van vrijwel elk industrieel composiet, zegt Brian L. Wardle, een universitair hoofddocent luchtvaart en ruimtevaart aan het MIT.

"Typisch, als je een romp gaat koken voor een Airbus A350 of Boeing 787, je hebt ongeveer een oven van vier verdiepingen met tientallen miljoenen dollars aan infrastructuur die je niet nodig hebt, "zegt Wardle. "Onze techniek brengt de warmte waar het nodig is, in direct contact met het onderdeel dat wordt geassembleerd. Zie het als een zelfverwarmende pizza. … In plaats van een oven, je steekt de pizza gewoon in de muur en hij kookt vanzelf."

Wardle zegt dat de koolstofnanobuisfilm ook ongelooflijk licht van gewicht is:nadat hij de onderliggende polymeerlagen heeft gesmolten, de film zelf - een fractie van de diameter van een mensenhaar - past in het composiet, verwaarloosbaar gewicht toevoegen.

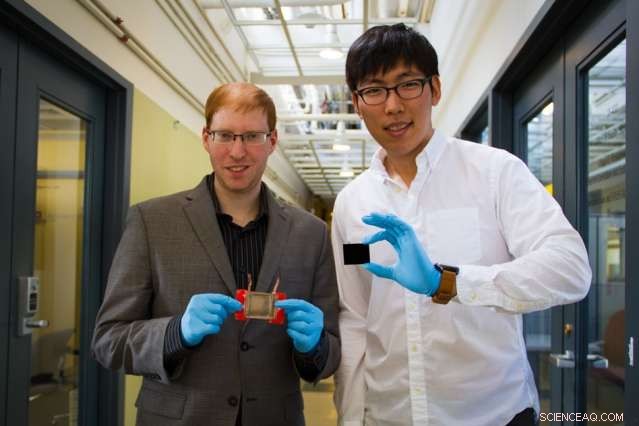

Het team, waaronder MIT-afgestudeerde studenten Jeonyoon Lee en Itai Stein en Seth Kessler van de Metis Design Corporation, heeft zijn resultaten gepubliceerd in het tijdschrift ACS toegepaste materialen en interfaces .

Koolstof nanobuis ontdooiers

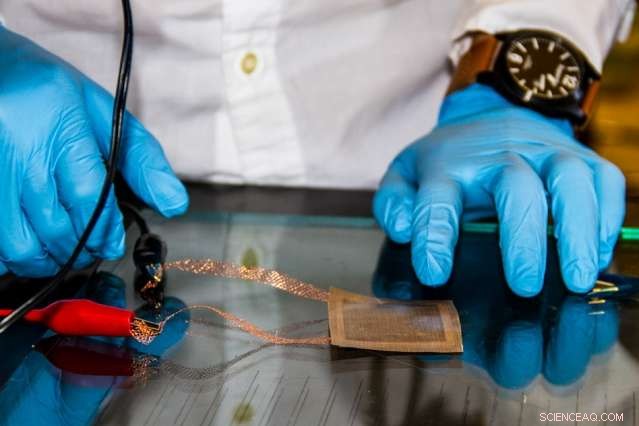

Bij aansluiting op een spanningsbron, de film genereert warmte, direct uithardende composieten zonder de noodzaak van grote, commerciële ovens. Krediet:Jose-Luis Olivares/MIT

Wardle en zijn collega's hebben de afgelopen jaren geëxperimenteerd met CNT-films, voornamelijk voor het ijsvrij maken van vliegtuigvleugels. Het team erkende dat naast hun verwaarloosbare gewicht, koolstofnanobuisjes verwarmen efficiënt wanneer ze worden blootgesteld aan een elektrische stroom.

De groep ontwikkelde eerst een techniek om een film van uitgelijnde koolstofnanobuisjes te maken, samengesteld uit kleine buisjes van kristallijn koolstof, rechtop staan als bomen in een bos. De onderzoekers gebruikten een staaf om het "bos" plat te rollen, het creëren van een dichte film van uitgelijnde koolstofnanobuisjes.

Bij experimenten, Wardle en zijn team integreerden de film in vliegtuigvleugels via conventionele, ovengebaseerde uithardingsmethoden, waaruit blijkt dat wanneer spanning werd toegepast, de film genereerde warmte, voorkomen van ijsvorming.

De ontijzingstests inspireerden een vraag:als de CNT-film warmte zou kunnen genereren, waarom zou je het niet gebruiken om de composiet zelf te maken?

Hoe warm kun je gaan?

In de eerste experimenten, de onderzoekers onderzochten het potentieel van de film om twee soorten composiet van ruimtevaartkwaliteit te fuseren die doorgaans worden gebruikt in vliegtuigvleugels en rompen. Normaal gesproken is het materiaal samengesteld uit ongeveer 16 lagen, is gestold, of verknoopt, in een industriële oven op hoge temperatuur.

De onderzoekers maakten een CNT-film ter grootte van een Post-It-briefje, en plaatste de film over een vierkant van Cycom 5320-1. Ze verbonden elektroden met de film, vervolgens een stroom aangelegd om zowel de film als het onderliggende polymeer in de Cycom-composietlagen te verwarmen.

Jeonyoon Lee (rechts) houdt een uitgelijnde koolstofnanobuisarray vast, en Itai Y Stein (links) houdt de resulterende uitgelijnde microverhitter van koolstof nanobuisjes vast. Krediet:Jose-Luis Olivares/MIT

Het team heeft de energie gemeten die nodig is om te stollen, of crosslink, de polymeer- en koolstofvezellagen, ontdekken dat de CNT-film een honderdste van de elektriciteit gebruikte die nodig is voor traditionele ovengebaseerde methoden om het composiet uit te harden. Beide methoden genereerden composieten met vergelijkbare eigenschappen, zoals verknopingsdichtheid.

Wardle zegt dat de resultaten de groep ertoe hebben aangezet om de CNT-film verder te testen:aangezien verschillende composieten verschillende temperaturen nodig hebben om te smelten, de onderzoekers keken of de CNT-film dat kon, vrij letterlijk, neem de hitte.

"Op een gegeven moment, kachels bakken uit, "zegt Wardle. "Ze oxideren, of hebben verschillende manieren waarop ze falen. Wat we wilden zien, was hoe heet dit materiaal kon worden."

Om dit te doen, de groep testte het vermogen van de film om steeds hogere temperaturen te genereren, en ontdekte dat het boven de 1 uitkwam 000 F. Ter vergelijking:sommige van de lucht- en ruimtevaartpolymeren met de hoogste temperatuur hebben temperaturen tot 750 F nodig om te stollen.

"We kunnen bij die temperaturen verwerken, wat betekent dat er geen composiet is die we niet kunnen verwerken, " zegt Wardle. "Dit opent echt alle polymere materialen voor deze technologie."

Het team werkt samen met industriële partners om manieren te vinden om de technologie op te schalen om composieten te maken die groot genoeg zijn om vliegtuigrompen en vleugels te maken.

"Er moet nagedacht worden over elektroden, en hoe je het elektrische contact efficiënt gaat maken over zeer grote gebieden, ', zegt Wardle. 'Je hebt veel minder stroom nodig dan je nu in je oven stopt. Ik denk niet dat het een uitdaging is, maar het moet gebeuren."

Dit verhaal is opnieuw gepubliceerd met dank aan MIT News (web.mit.edu/newsoffice/), een populaire site met nieuws over MIT-onderzoek, innovatie en onderwijs.

IJs op het Antarctisch Schiereiland stabieler dan gedacht

IJs op het Antarctisch Schiereiland stabieler dan gedacht Vulkanen en gletsjers combineren als krachtige methaanproducenten

Vulkanen en gletsjers combineren als krachtige methaanproducenten Gezien vanuit de ruimte, IJslands nieuwe vulkaan verlicht het eiland 's nachts

Gezien vanuit de ruimte, IJslands nieuwe vulkaan verlicht het eiland 's nachts Waarom geven dennenbomen sap af?

Waarom geven dennenbomen sap af?  Onderzoekscruise verkent koolstofcyclus in diepe oceaan in de Atlantische Oceaan

Onderzoekscruise verkent koolstofcyclus in diepe oceaan in de Atlantische Oceaan

Hoofdlijnen

- EU-handelsverbod verlaagt wereldhandel in wilde vogels met 90 procent

- Paarden kunnen onze lichaamstaal lezen, zelfs als ze ons niet kennen

- Vleugelstructuur van vitaal belang bij het produceren van een reeks tonen bij paringsoproepen van bush-cricket

- Wat zijn de belangrijkste functionele kenmerken van alle organismen?

- 15 nieuwe gekkosoorten ontdekt in Myanmar

- Welke soorten moleculen katalyseren RNA-splitsing?

- Tientallen nieuwe natuurcorridors geïdentificeerd voor Afrikaanse zoogdieren

- GMO-experimenten

- Verschillen tussen gisten en vormpjes

- Onderzoekers rapporteren een nieuwe benadering voor elektronische DNA-sequencing met één molecuul

- Een over het hoofd gezien detail kan de resultaten van enkele eerdere experimenten met nanodeeltjes ongeldig maken

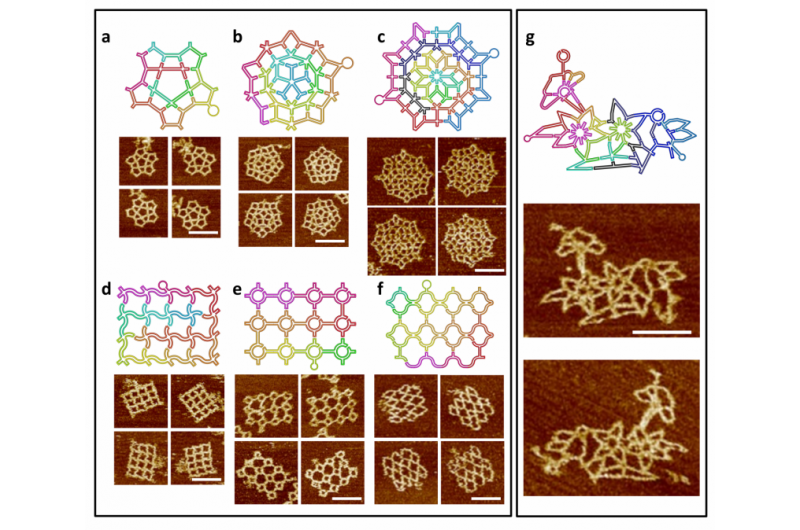

- Zeldzame vorm:nieuwe structuren opgebouwd uit DNA komen tevoorschijn

- Grote resultaten van kleine deeltjes

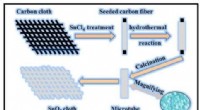

- Onderzoekers creëren flexibele zelfaangedreven fotodetector van tindioxidedoek

Herhaling van supernova-explosie verwacht in 2037

Herhaling van supernova-explosie verwacht in 2037 Fasen van de cardiale actiepotentiaal

Fasen van de cardiale actiepotentiaal Koetoiletten in Nederland willen e-moo-sessies verminderen

Koetoiletten in Nederland willen e-moo-sessies verminderen Ecologie: definitie, soorten, belang en voorbeelden

Ecologie: definitie, soorten, belang en voorbeelden Ultrastabiele perovskiet-zonnecel blijft meer dan een jaar stabiel

Ultrastabiele perovskiet-zonnecel blijft meer dan een jaar stabiel Verrassend aantal exoplaneten kan leven herbergen

Verrassend aantal exoplaneten kan leven herbergen Te veel delen kan gevolgen hebben, onderzoek zegt:

Te veel delen kan gevolgen hebben, onderzoek zegt: Vloeibare celtransmissie-elektronenmicroscopie maakt een venster op de nanoschaal

Vloeibare celtransmissie-elektronenmicroscopie maakt een venster op de nanoschaal

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com