Wetenschap

3D-printen van metalen micro-objecten

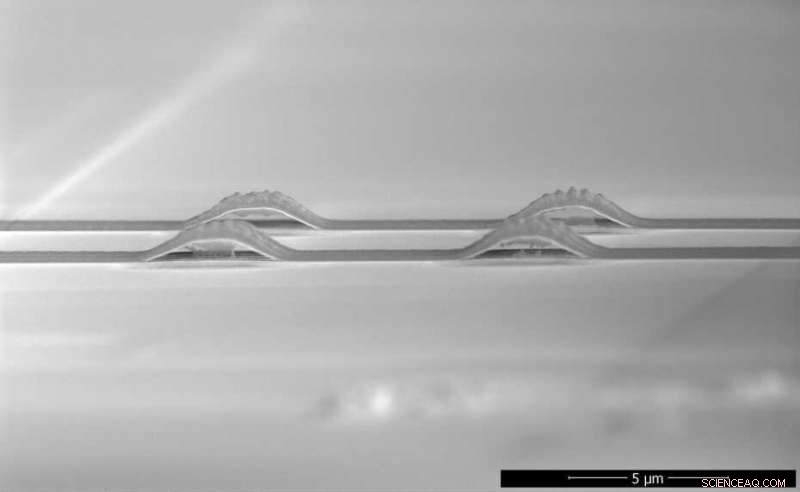

Deze zilveren strepen met boogbruggen zijn gerealiseerd met behulp van een draagconstructie van koper, die vervolgens werd weggeëtst. Krediet:Alain Reiser / ETH Zürich

3D-printen is een steeds belangrijker productiemethode geworden. Onderzoekers van ETH hebben nu een nieuwe 3D-printtechniek ontwikkeld waarmee micrometergrote objecten gemaakt van verschillende metalen met een hoge ruimtelijke resolutie kunnen worden geproduceerd.

3D-printers kunnen tegenwoordig bijna alles printen, van productieprototypes tot kunstmatige orgels tot hele huizen. Vooral op microscopische schaal additieve productie, zoals 3D-printen ook wel bekend staat, maakt het mogelijk om structuren te maken die met andere technieken zoals lithografie niet gerealiseerd kunnen worden. Tot nu toe, een zwak punt van additive manufacturing was de realisatie van metalen structuren op micrometerschaal. Een team van onderzoekers van ETH Zürich onder leiding van Ralph Spolenak, hoogleraar aan het Laboratorium voor Nanometallurgie van de vakgroep Materialen, samen met Dimos Poulikakos van de afdeling Werktuigbouwkunde en Procestechniek en Renato Zenobi van de afdeling Chemie en Toegepaste Biowetenschappen, hebben nu een techniek ontwikkeld waarmee je zelfs twee metalen tegelijk kunt printen met een ruimtelijke resolutie van 250 nanometer.

Alternatieven voor inkt

Conventionele methoden voor 3D-metaalprinten zijn op inkt gebaseerd, wat betekent dat het gewenste metaal als nanodeeltjes in een suspensie wordt opgelost en via een printnozzle op een oppervlak wordt afgeleverd. Een voordeel van dergelijke inkten is dat ze kunnen worden gemaakt met een verscheidenheid aan materialen, maar ze hebben ook belangrijke nadelen. "Die technieken vereisen een post-printbehandeling waarbij verhitting, wat resulteert in een krimpende en uitgesproken porositeit van het materiaal, " legt Alain Reiser uit, een doctoraat student in Spolenak's groep en eerste auteur van de studie die onlangs is gepubliceerd in Natuurcommunicatie . "Typisch, dit betekent dat de metalen structuren minder geleidend zijn, mechanisch onstabiel en, Bovendien, vaak verontreinigd met de organische verbindingen van het vloeibare oplosmiddel."

Afdrukken met ionen

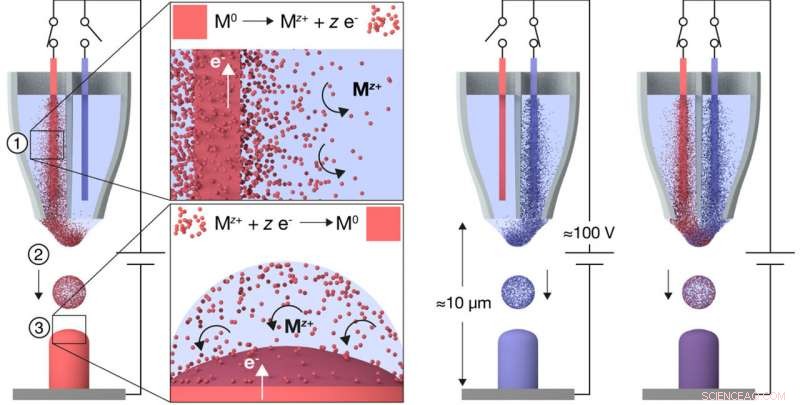

Om dit probleem op te lossen, de onderzoekers van ETH kozen voor de directe route:de metalen worden niet meer als nanodeeltje afgezet, maar eerder getransporteerd in de vorm van elektrisch geladen metaalionen. Die ionen worden gecreëerd door een elektrische spanning aan te leggen op een "opofferingsanode" die bestaat uit het gewenste metaal in de printnozzle. De ionen worden vervolgens door elektrische krachten in een oplosmiddel op het afdrukoppervlak gespoten, waar ze hun elektrische lading verliezen en weer in elkaar zetten als een metaal.

De op deze manier geprinte metalen zijn dicht en hebben elektrische en mechanische eigenschappen die vergelijkbaar zijn met die van traditioneel geproduceerde dunne films. De nieuwe druktechniek, Bovendien, biedt een resolutie van 250 nanometer met een afdruksnelheid van tien voxels per seconde (een voxel is een volume-element, vergelijkbaar met een pixel bij 2D-printen). Dit maakt de techniek tien keer sneller dan bestaande elektrochemische printmethoden.

Werkingsprincipe van 3D-printen met metaalionen. Door de juiste spanningen toe te passen kan men printen, bijvoorbeeld, koper (links), zilver (midden) of beide metalen tegelijk (rechts). Krediet:Alain Reiser / ETH Zürich

Afwisselende metalen

De nieuwe "elektrohydrodynamische redoxdruktechniek" heeft nog een ander cruciaal voordeel, zoals Reiser opmerkt:"Door rechtstreeks met metaalionen te printen, zonder de omweg via een inkt, we kunnen zelfs twee metalen tegelijk of afwisselend bedrukken. Dit stelt ons in staat om metalen constructies te produceren met lokaal controleerbare chemische, elektrische of mechanische eigenschappen." Om dat te bereiken, de onderzoekers gebruiken een dubbele printnozzle, waarbinnen zich twee verschillende opofferingsanoden bevinden. Welk metaal wanneer moet je printen, waar en in welke concentratie kan nu eenvoudig worden geregeld door de aangelegde spanningen.

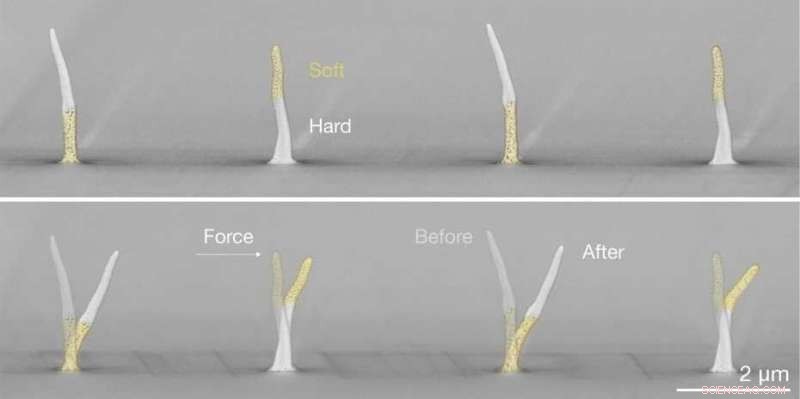

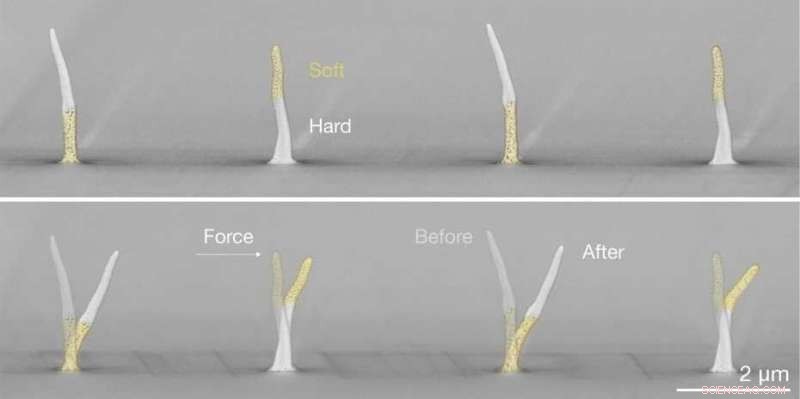

Het gebruik van een enkele printnozzle maakt het ook gemakkelijker om beide metalen precies te positioneren. Het is mogelijk om tot tien keer per seconde te wisselen tussen de twee metalen. Op die manier, Spolenak en zijn medewerkers waren in staat, bijvoorbeeld, om kleine pilaren van slechts 250 nanometer breed te printen met afwisselende secties van koper en zilver. Door de samenstelling van de twee-metaallegering aan te passen, de lokale porositeit - en dus de stijfheid en stabiliteit - van de nanopijler kon nauwkeurig worden gecontroleerd.

-

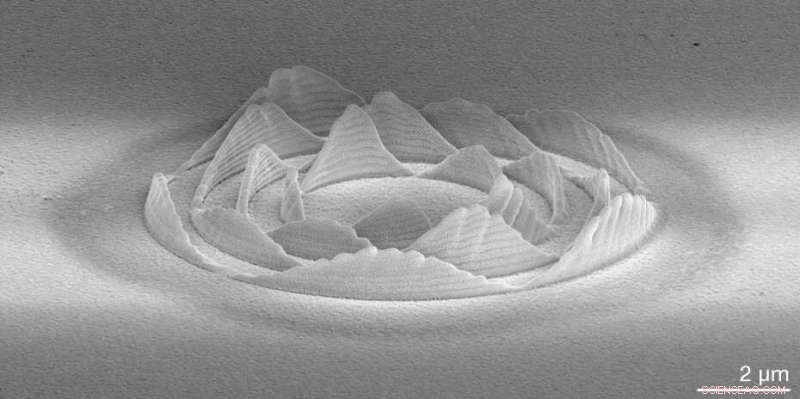

Laag voor laag geprinte koperstructuur met een ruimtelijke resolutie van ongeveer 200 nanometer. Krediet:Alain Reiser / ETH Zürich

-

Chemische beeldvorming van een geprinte 3D-structuur met een wisselende verdeling van de elementen in de legering (rood:koper, blauw:zilver). De lokale chemische eigenschappen kunnen tijdens het printproces worden gecontroleerd met een resolutie van 250 nanometer. Krediet:Alain Reiser / ETH Zürich

-

Zilveren nano-pilaren:door koper weg te etsen van de secties met een zilver-koperlegering (geel), hun porositeit werd verhoogd. Op die plaatsen is het materiaal minder stabiel, die zichtbaar wordt wanneer er een kracht op wordt uitgeoefend (onderste figuur). Krediet:Alain Reiser / ETH Zürich

De nieuwe techniek kent een veelvoud aan toepassingsmogelijkheden. De onderzoekers van ETH werken momenteel samen met experts op het gebied van gedrukte elektronische schakelingen om extreem dunne verbindingsdraden naar organische halfgeleiders te produceren met behulp van hun 3D-printmethode. Verder, in de toekomst willen ze het scala aan gebruikte metalen uitbreiden (tot nu toe, koper, zilver en goud zijn getest) op te nemen, bijvoorbeeld, magnetische materialen. Volgens Reiser, op de lange termijn de productie van fotosensoren, gedrukte geïntegreerde schakelingen en mechanische metamaterialen moeten mogelijk zijn.

Hoofdlijnen

- Team ontwikkelt strategie voor gencircuitontwerp om synthetische biologie te bevorderen

- Een titerrapport lezen

- 10 verschillende soorten lachen

- Antidepressiva uit urine maken vissen minder bang voor roofdieren

- Biologen ontdekten de paden van groepen van de lophopoor

- Human Heart Science Projects

- Ontmoet Afrika's vogelmeester van vocale imitatie

- De bergleeuw in de wijk San Francisco is verdoofd

- Om nieuwe enzymen voor biobrandstoffen te vinden, het kan een microbieel dorp vergen

- WTO bevestigt dat VS niet volledig hebben voldaan aan Boeing-subsidies

- Apple verwacht nieuwe iPads te onthullen, Mac in New York

- Slowakije staat voor de uitdaging om over te schakelen naar e-auto's

- Batterijen van de volgende generatie mogelijk met nieuwe technische benadering

- Nissan riskeert een boete van $ 22 miljoen voor het verkeerd rapporteren van Ghosn-betalingen

NASA's eerste planetaire verdedigingsmissiedoel krijgt een nieuwe naam

NASA's eerste planetaire verdedigingsmissiedoel krijgt een nieuwe naam Hoe 2D-materialen als eenkristallen te vergroten

Hoe 2D-materialen als eenkristallen te vergroten Verbleking van het Great Barrier Reef erger dan eerst gedacht

Verbleking van het Great Barrier Reef erger dan eerst gedacht Meteorietinslag veroorzaakte de hoogste temperatuur ooit gemeten op het aardoppervlak

Meteorietinslag veroorzaakte de hoogste temperatuur ooit gemeten op het aardoppervlak Franse ngo's bekritiseren de milieu-impact van Amazon voorafgaand aan Black Friday

Franse ngo's bekritiseren de milieu-impact van Amazon voorafgaand aan Black Friday Recordbrekende kou komt naar Midwest na sneeuwstorm

Recordbrekende kou komt naar Midwest na sneeuwstorm Nieuwe materialen kunnen wondgenezing stimuleren door gebruik te maken van natuurlijke genezingsmethoden

Nieuwe materialen kunnen wondgenezing stimuleren door gebruik te maken van natuurlijke genezingsmethoden Inzicht in enzymcascades die de sleutel zijn tot het begrijpen van het metabolisme

Inzicht in enzymcascades die de sleutel zijn tot het begrijpen van het metabolisme

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com