Wetenschap

3D-printen vormt bouwindustrie, creëert snel bouwpotentieel

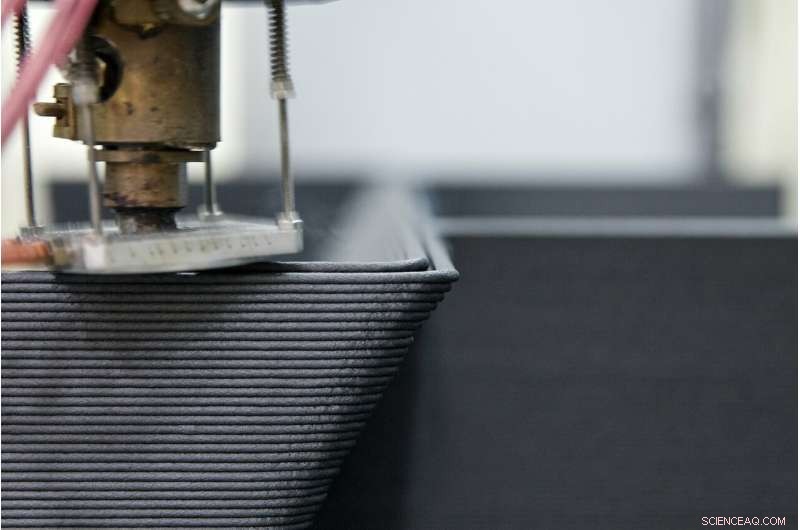

Big Area Additive Manufacturing bij DOE's Manufacturing Demonstration Facility bij ORNL werd gebruikt om mallen te 3D-printen die nodig waren om de prefab betonnen gevel van een 42-verdiepingen tellende toren in New York City te gieten. Krediet:Oak Ridge National Laboratory

Een residentiële en commerciële toren in ontwikkeling in Brooklyn die de skyline van New York City verandert, heeft zijn wortels in onderzoek aan het Oak Ridge National Laboratory van het Department of Energy. De witte prefab betonnen façade van de toren die oprijst uit de waterkant van de voormalige Domino Sugar Factory, roept de vorm op van een suikerkristal - een patroon gemaakt van 3D-geprinte mallen die zijn geproduceerd in DOE's Manufacturing Demonstration Facility bij ORNL.

Wanneer Gate Prefab, lid van Prefab/Prestressed Concrete Institute (PCI), kreeg de gevel van het Domino-gebouw, ORNL-onderzoekers zagen de toren van het gebouw als het perfecte platform om aan te tonen dat Big Area Additive Manufacturing, of BAAM, technologie zou snel mallen kunnen produceren die geschikt zijn voor de productie van prefabbeton.

"We wisten niet of 3D-geprinte mallen konden worden gemaakt om te werken voor de prefab-industrie, " zei Diana Hun, leiden gebouwenonderzoeker op het project. "Maar we dachten dat het de moeite waard was om het potentieel te onderzoeken."

Bouwtechnologieën en productieonderzoekers van ORNL werkten samen met Gate Precast en PCI om mallen te ontwerpen en te produceren van met koolstofvezel versterkt acrylonitril-butadieen-styreen (ABS), een veel voorkomende thermoplast die is samengesteld met gehakte koolstofvezels.

Toen ORNL-onderzoekers de proceswetenschap ontwikkelden om op betrouwbare wijze 3D-geprinte mallen te maken, ze werkten toen bij een handelsonderneming, Additieve Engineering Solutions (AES), om extra mallen te printen. De mallen werden gebruikt om bijna duizend prefab betonnen onderdelen te gieten voor de gevel van de 42 verdiepingen tellende toren.

Big Area Additive Manufacturing bij DOE's Manufacturing Demonstration Facility bij ORNL werd gebruikt om mallen te 3D-printen die nodig waren om de prefab betonnen gevel van een 42-verdiepingen tellende toren in New York City te gieten. Krediet:Oak Ridge National Laboratory

"Met het Domino-project, de uitdaging was om de juiste oplossing te vinden voor een klus waarvoor duurzame mallen nodig waren die meerdere keren konden worden gebruikt, "Zei Hun. "We hebben bewezen dat elke 3D-geprinte mal minstens 200 betonnen onderdelen kan gieten, dat was de sleutel tot het voldoen aan de planning van het project."

Binnen een jaar, het project vorderde van het ontwerp van een prototype tot het afdrukken van de definitieve mallen die werden gebruikt om betonnen onderdelen voor de Domino-toren te gieten.

Het voordeel van koolstofvezel:

Conventionele houten mallen worden handmatig geproduceerd door ervaren timmerlieden, die vaak schaars zijn in de beroepsbevolking. In het algemeen, houten mallen produceren minder gietstukken omdat ze aanzienlijk minder duurzaam zijn dan mallen die zijn bedrukt met met koolstofvezel versterkt ABS.

Prefab betonnen onderdelen, gegoten uit mallen ontwikkeld bij ORNL, worden getoond bij partner Gate Precast. Krediet:Oak Ridge National Laboratory

"De koolstofvezels helpen de sterkte twee keer te verbeteren en de stijfheid vier keer van de mallen, ten opzichte van de ABS-kunststof, waardoor de inzetstukken het gewicht van het gestorte beton en de kracht van de ontkistingsoperaties over herhaalde cycli kunnen ondersteunen, " zei Brian Post van ORNL, de geavanceerde productie-ingenieur van het project.

3D-geprinte mallen beginnen met computer-aided design (CAD) modellen, die laag voor laag worden gesneden om toolpaths te ontwikkelen die de printkop aandrijven. De printer voert deze toolpaths laag voor laag uit door gesmolten polymeer te extruderen om het uiteindelijke onderdeel te vormen.

"Elke mal heeft 8 tot 11 uur nodig om te printen en 8 uur om te bewerken tot de gewenste oppervlakteafwerking, ' zei Post.

Terwijl de ontwikkeling van Domino vorm krijgt in New York, het trekt niet alleen de aandacht vanwege zijn unieke uiterlijk en ontwerp, maar ook vanwege zijn potentieel.

De betonnen delen worden geïnstalleerd in een woon- en bedrijfstoren (boven en onder) op het terrein van de Domino Sugar Factory langs de waterkant in Brooklyn. Ramen in de toren lijken op suikerkristallen. Krediet:Gate Prefab

"Met 3D-printen bij de hand, architecten kunnen nu hun creativiteit de vrije loop laten en complexe gevels ontwerpen die ze nog niet eerder hebben verkend, " zei Hun.

De Domino-toren zal naar verwachting in 2020 worden voltooid. ORNL blijft samenwerken met PCI als onderdeel van een vijfjarig onderzoeksprogramma om te bepalen hoe nieuwe technologieën geïsoleerde prefabpanelen kunnen verbeteren.

Typen hechting in kristallen

Typen hechting in kristallen Geautomatiseerde optimalisatie en synthese van geneesmiddelen in de cloud

Geautomatiseerde optimalisatie en synthese van geneesmiddelen in de cloud Op maat gemaakte molecule is veelbelovend als antikankertherapie

Op maat gemaakte molecule is veelbelovend als antikankertherapie Hoe het vriespunt van een mengsel te berekenen

Hoe het vriespunt van een mengsel te berekenen Marshmallow-achtige siliconengels gebruikt als isolatie in containers voor gecryopreserveerde embryo's

Marshmallow-achtige siliconengels gebruikt als isolatie in containers voor gecryopreserveerde embryo's

Ideeën voor schoolprojecten op insecten

Ideeën voor schoolprojecten op insecten  De koloniale geschiedenis van de Marshalleilanden beperkt hun vermogen om zichzelf te redden van klimaatverandering

De koloniale geschiedenis van de Marshalleilanden beperkt hun vermogen om zichzelf te redden van klimaatverandering Verre aardbevingen kunnen aardverschuivingen onder water veroorzaken

Verre aardbevingen kunnen aardverschuivingen onder water veroorzaken Lijst van onderwater oceaanplanten

Lijst van onderwater oceaanplanten Project zoekt duurzame blauwdruk voor waterkrachtdammen

Project zoekt duurzame blauwdruk voor waterkrachtdammen

Hoofdlijnen

- Wat doet zich voor als de Zygote één minder chromosoom heeft dan het gebruikelijke?

- Californische vogels nestelen een week eerder dan een eeuw geleden

- Relatie tussen DNA en natuurlijke selectie

- De rol van Taq-polymerase in PCR

- Leven gelukkige mensen langer?

- Hoe een diercelmodel te maken

- Hernieuwde oproepen voor legale jacht om de groeiende berenpopulatie in Connecticuts onder controle te houden

- Wetenschappers zoeken naar overlevenden nadat de Thomas-brand een condorreservaat heeft verschroeid

- Voorbeelden van sensorische adaptatie

- Zo maak je betere foto's met je smartphone, dankzij computationele fotografie

- Onderzoek wijst uit dat wifi-locatie invloed heeft op online privacygedrag

- Waarom autonome voertuigen onze afhankelijkheid van auto's in steden niet verminderen

- Google stopt transcriptie van assistent-spraakgegevens in EU

- G20 digitale belasting komt stap dichterbij

Nieuwe 3D-printer vormt objecten met lichtstralen

Nieuwe 3D-printer vormt objecten met lichtstralen Fietspaden en voetpaden verminderen het autogebruik, uitstoot verminderen, studie vondsten

Fietspaden en voetpaden verminderen het autogebruik, uitstoot verminderen, studie vondsten Groot-Brittannië zou zijn eerste volledige dag zonder kolen kunnen zien

Groot-Brittannië zou zijn eerste volledige dag zonder kolen kunnen zien Nieuw rapport beoordeelt de gezondheid van de watervoerende laag van High Plains

Nieuw rapport beoordeelt de gezondheid van de watervoerende laag van High Plains Door de mens veroorzaakte opwarming vergroot de kans op recordbrekende warme jaren

Door de mens veroorzaakte opwarming vergroot de kans op recordbrekende warme jaren Een model waarmee planten hun fotosynthetische stofwisseling aanpassen aan de lichtintensiteit

Een model waarmee planten hun fotosynthetische stofwisseling aanpassen aan de lichtintensiteit Exotische spiraalvormige elektronen ontdekt door natuurkundigen

Exotische spiraalvormige elektronen ontdekt door natuurkundigen Effectieve manieren van recyclen en verminderen van niet-biologisch afbreekbare afvalstoffen

Effectieve manieren van recyclen en verminderen van niet-biologisch afbreekbare afvalstoffen

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com