Wetenschap

Sleutelgaten vinden in metalen 3D-printen

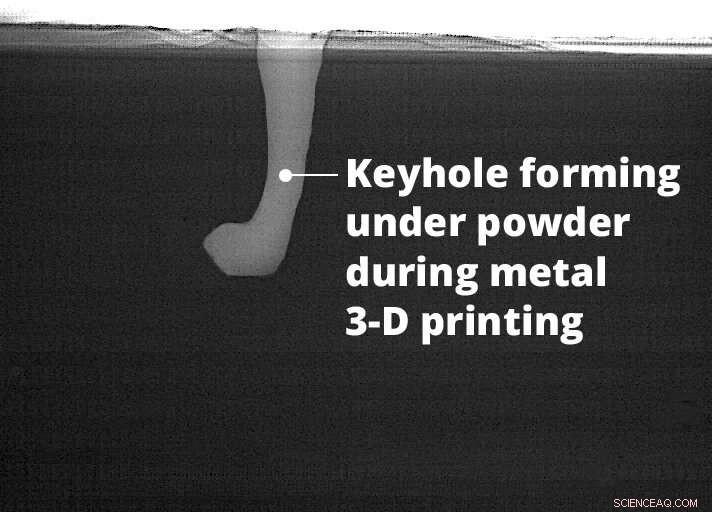

Deze afbeelding, genomen onder de synchrotron in het Argonne National Laboratory, toont een sleutelgat dat op het punt staat te worden gevormd tijdens het 3D-printproces van metaal. Tijdens laserpoederbedfusie, een 3D-printer 'boort' een gat in het metaal. Krediet:Carnegie Mellon University College of Engineering

De belofte van Additive Manufacturing om een revolutie teweeg te brengen in de industrie wordt beperkt door een wijdverbreid probleem:kleine gasbellen in het eindproduct, wat kan leiden tot scheuren en andere storingen.

Nieuw onderzoek vandaag gepubliceerd in Wetenschap , geleid door onderzoekers van de Carnegie Mellon University en het Argonne National Laboratory, heeft vastgesteld hoe en wanneer deze gaszakken ontstaan, evenals een methodologie om hun vorming te voorspellen - een cruciale ontdekking die het 3D-printproces drastisch zou kunnen verbeteren.

"Het onderzoek in dit artikel zal zich vertalen in een betere kwaliteitscontrole en een betere controle over het werken met de machines, " zei Anthony Rollett, een professor in Materials Science and Engineering aan de Carnegie Mellon University en een auteur op het papier. "Om ervoor te zorgen dat additive manufacturing voor de meeste bedrijven echt van de grond komt, we moeten de consistentie van de afgewerkte producten verbeteren. Dit onderzoek is een grote stap in die richting."

De wetenschappers gebruikten de extreem heldere hoogenergetische röntgenstralen van Argonne's Advanced Photon Source (APS), een DOE Office of Science gebruikersfaciliteit, om supersnelle video en afbeeldingen te maken van een proces genaamd Laser Power Bed Fusion (LPBF), waarin lasers worden gebruikt om materiaalpoeder te smelten en samen te smelten.

de lasers, die over elke laag poeder scannen om metaal te smelten waar het nodig is, maak letterlijk het eindproduct van de grond af aan. Er kunnen defecten ontstaan wanneer gaszakken in deze lagen vast komen te zitten, het veroorzaken van onvolkomenheden die kunnen leiden tot scheuren of andere defecten in het eindproduct.

Tot nu, fabrikanten en onderzoekers wisten niet veel over hoe de laser in het metaal boort, het produceren van holtes genaamd "dampdepressies, " maar ze gingen ervan uit dat het type metaalpoeder of de sterkte van de laser de schuld was. Als gevolg hiervan, fabrikanten hebben een trial and error-benadering gebruikt met verschillende soorten metalen en lasers om de defecten te verminderen.

In feite, uit het onderzoek blijkt dat deze dampdepressies onder bijna alle omstandigheden in het proces voorkomen, ongeacht de laser of metaal. Nog belangrijker, het onderzoek laat zien hoe te voorspellen wanneer een kleine depressie zal uitgroeien tot een grote en onstabiele depressie die mogelijk een defect kan veroorzaken.

"We trekken de sluier terug en onthullen wat er werkelijk aan de hand is, " zei Rollett, die ook mededirecteur is van het NextManufacturing Center in Carnegie Mellon. "De meeste mensen denken dat je met een laserlicht op het oppervlak van een metaalpoeder schijnt, het licht wordt geabsorbeerd door het materiaal, en het smelt het metaal tot een smeltbad. Eigenlijk, je boort echt een gat in het metaal."

Door gebruik te maken van zeer gespecialiseerde apparatuur bij Argonne's APS, een van de krachtigste synchrotronfaciliteiten ter wereld, onderzoekers keken wat er gebeurt als de laser over het metalen poederbed beweegt om elke laag van het product te creëren.

Onder perfecte omstandigheden, de vorm van het smeltbad is ondiep en halfrond, de "geleidingsmodus" genoemd. Maar tijdens het eigenlijke drukproces, de krachtige laser, vaak met een lage snelheid, kan de vorm van het smeltbad veranderen in zoiets als een sleutelgat in een beveiligd slot:rond en groot bovenop, met een smalle spike aan de onderkant. Een dergelijk "sleutelgat"-smelten kan mogelijk leiden tot defecten in het eindproduct.

"Op basis van dit onderzoek we weten nu dat het sleutelgatfenomeen belangrijker is, op veel manieren, dan het poeder dat bij additieve fabricage wordt gebruikt, " zei Ross Cunningham, een recent afgestudeerde van de Carnegie Mellon University en een van de co-eerste auteurs van dit artikel. "Ons onderzoek toont aan dat je de factoren die tot een sleutelgat leiden kunt voorspellen, wat betekent dat je die factoren ook kunt isoleren voor betere resultaten."

Uit het onderzoek blijkt dat er sleutelgaten ontstaan wanneer een bepaalde laservermogensdichtheid wordt bereikt die voldoende is om het metaal te laten koken. Dit, beurtelings, onthult het cruciale belang van de laserfocus in het additieve fabricageproces, een element dat tot nu toe weinig aandacht heeft gekregen, aldus het onderzoeksteam.

"Het sleutelgatfenomeen kon voor het eerst met dergelijke details worden bekeken vanwege de schaal en gespecialiseerde mogelijkheden die in Argonne werden ontwikkeld, " zei Tao Sun, een fysicus uit Argonne en een auteur op het papier. "De intense hoogenergetische röntgenstraal bij de APS is de sleutel tot ontdekkingen als deze."

Het experimentplatform dat de studie van additive manufacturing ondersteunt, omvat een laserapparaat, gespecialiseerde detectoren, en speciale beamline-instrumenten.

in 2016, het Argonne-team, samen met hun onderzoekspartners, legde de allereerste röntgenvideo vast van de productie van laseradditieven op micrometer- en microsecondeschalen. Die studie verhoogde de belangstelling voor de impact die Argonne's APS zou kunnen hebben op productietechnieken en uitdagingen.

"We bestuderen echt een heel fundamenteel wetenschappelijk probleem, wat er met metaal gebeurt als je het opwarmt met een krachtige laser, " zei Cang Zhao, een Argonne-postdoc en de andere co-eerste auteur van het artikel. "Vanwege ons unieke experimentele vermogen, we kunnen met onze medewerkers werken aan experimenten die echt waardevol zijn voor fabrikanten."

Het onderzoeksteam is van mening dat dit onderzoek makers van additive manufacturing-machines kan motiveren om meer flexibiliteit te bieden bij het besturen van de machines en dat het verbeterde gebruik van de machines kan leiden tot een aanzienlijke verbetering van het eindproduct. In aanvulling, als deze inzichten worden opgevolgd, het proces voor 3D-printen zou sneller kunnen gaan.

"Het is belangrijk omdat 3D-printen in het algemeen nogal traag is, ' zei Rollett. 'Het duurt uren om een onderdeel af te drukken dat een paar centimeter hoog is. Dat is oké als je de techniek kunt betalen, maar we moeten het beter doen."

Hoe geëmulsifieerde olie en water scheiden

Hoe geëmulsifieerde olie en water scheiden Coronavirus-testkits worden ontwikkeld met behulp van nieuwe RNA-beeldvormingstechnologie

Coronavirus-testkits worden ontwikkeld met behulp van nieuwe RNA-beeldvormingstechnologie Op laser gebaseerde techniek om de mysteries van exosomen op te helderen

Op laser gebaseerde techniek om de mysteries van exosomen op te helderen Wetenschappers hopen op een nieuwe ionenval om 's werelds meest nauwkeurige massaspectrometer te creëren

Wetenschappers hopen op een nieuwe ionenval om 's werelds meest nauwkeurige massaspectrometer te creëren Hoe is synthetische kamfer gemaakt?

Hoe is synthetische kamfer gemaakt?

Pauw functies

Pauw functies  Brandweerlieden houden vuur Canarische Eilanden onder controle:ambtenaren

Brandweerlieden houden vuur Canarische Eilanden onder controle:ambtenaren Wetenschappers onderzoeken de relatie tussen bultkoppapegaaivissen en hun koraalrifhabitat op moleculair niveau

Wetenschappers onderzoeken de relatie tussen bultkoppapegaaivissen en hun koraalrifhabitat op moleculair niveau Temperatuur heeft grote invloed op luchtvervuiling in de winter

Temperatuur heeft grote invloed op luchtvervuiling in de winter Geen tijd te verliezen:Moskou drong aan op recyclen, niet branden

Geen tijd te verliezen:Moskou drong aan op recyclen, niet branden

Hoofdlijnen

- De belangrijkste componenten van het skeletsysteem

- Hoe extremofielen werken

- Is het DNA tussen genen echt rommel?

- Gouden aardappel levert een overvloed aan vitamine A en E

- Hoe werkt DNA-vertaling?

- Wetenschappers ontrafelen mysteries van DNA-replicatie in maïs

- Chimpansees kunnen leren gereedschap te gebruiken zonder anderen te observeren

- Waarom was frenologie een rage in de Victoriaanse tijd?

- Hoe de anatomie van een rundvleeshart en een menselijk hart te vergelijken

- Merkelpartij waarschuwt voor concurrentie onmogelijk tegen Facebook

- Voorspellen hoe goed neurale netwerken zullen schalen

- Amerikaanse cyberdreiging op kritiek punt:hoofd van de Amerikaanse inlichtingendienst

- Verbeterde katalysatoren kunnen wijdverbreide zonne-energie helpen het daglicht te zien

- Chinas Ant Financial haalt $ 14 miljard op om het grootste fintech-bedrijf te worden

Opgraving van een Spaans-Visigotisch graf in Ojo Guareña

Opgraving van een Spaans-Visigotisch graf in Ojo Guareña Onderzoek naar smartphone wijst op nieuwe manieren om voedselconsumptie te meten

Onderzoek naar smartphone wijst op nieuwe manieren om voedselconsumptie te meten Voorbereiden op klimaatverandering gaat over mensen, geen spreadsheets - laten we onze verbeelding gebruiken

Voorbereiden op klimaatverandering gaat over mensen, geen spreadsheets - laten we onze verbeelding gebruiken Reis om mysteries van de Stille Oceaan te ontdekken

Reis om mysteries van de Stille Oceaan te ontdekken Nieuwe harde röntgenverduisterende pool geïdentificeerd

Nieuwe harde röntgenverduisterende pool geïdentificeerd The Steps for a Science Fair Project on the Rubber Egg

The Steps for a Science Fair Project on the Rubber Egg IJzerrijke lamellen in een halfgeleider

IJzerrijke lamellen in een halfgeleider Kinderen verklaren hun problemen met voedselonzekerheid

Kinderen verklaren hun problemen met voedselonzekerheid

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com