Wetenschap

De kruising van 3D-printen en machine learning

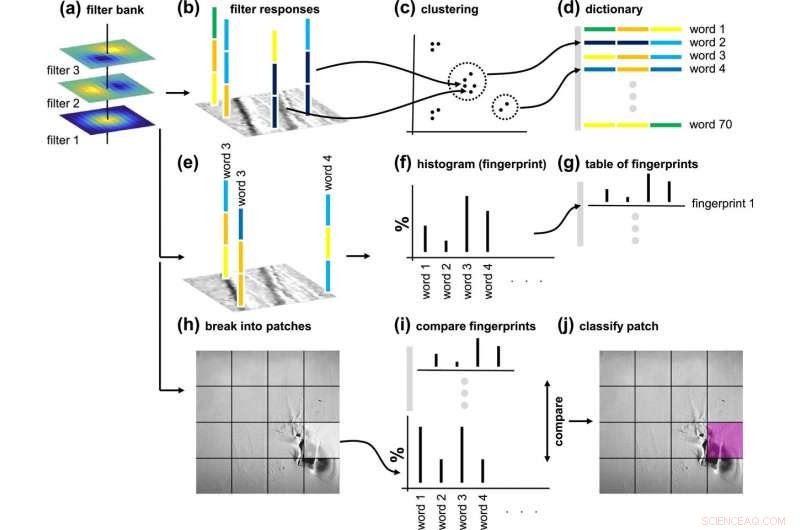

Stroomdiagram van het machine learning-proces dat in dit werk is geïmplementeerd. Krediet:(c) 2017 Additieve productie (2017). DOI:10.1016/j.addma.2017.11.009

In het verleden waren de toepassingen van additieve fabricage van metaal, ook wel bekend als 3D-printen, zijn voornamelijk beperkt tot prototyping. Onlangs, het veld is begonnen aan een grote transitie, terwijl onderzoekers dichter bij de ontwikkeling van 3D-printen van metaal komen als een betrouwbare vorm van industriële productie. Echter, er zijn nog grote obstakels te overwinnen voordat het veld volledig de sprong kan maken, vooral in risicovolle toepassingen zoals luchtvaartcomponenten.

"Een van de grootste hindernissen tussen het maken van een onderdeel dat er goed uitziet en het daadwerkelijk in een vliegtuig plaatsen, is ervoor te zorgen dat het onderdeel dat je produceert geen gebreken bevat. ", zegt werktuigbouwkunde (MechE) alumnus Luke Scime.

Scime werkte samen met MechE's Jack Beuth, directeur van het NextManufacturing Center, om een machine learning-algoritme te ontwikkelen dat afwijkingen in een onderdeel detecteert terwijl het wordt afgedrukt - een praktijk die bekend staat als procesbewaking. Het specifieke type drukwerk waarmee ze werkten, het bedfusie van het laserpoeder, omvat het verspreiden van een dunne laag poeder (slechts 30 tot 60 micron in diameter) en smelten het in bepaalde gebieden om een laag van het geprinte object te vormen. Het proces wordt vervolgens herhaald voor de volgende laag, waarbij elke build honderden of duizenden lagen bevat. Veel van de fouten die tijdens een build kunnen optreden, zijn te wijten aan het onjuist verspreiden van de poederlaag.

De race om een praktische en uitgebreide vorm van procesbewaking te ontwikkelen is begonnen. Verschillende onderzoekers proberen temperatuurmonitoring te gebruiken, akoestische technieken, spectroscopie, en andere methoden om het beste inzicht te krijgen in wat er gebeurt tijdens een bouw op structureel niveau. Beperkte vormen van monitoring zijn tot op zekere hoogte al commercieel ingevoerd; echter, de meeste van deze rudimentaire vormen bieden alleen een lezing die door de machinebediener moet worden geïnterpreteerd, zonder enige capaciteit voor geautomatiseerde analyse. Scime's werk tilt procesbewaking naar een nieuw niveau, geautomatiseerde analyse in realtime mogelijk maken via een computervisie-algoritme.

"Computervisie is een term voor het gebruik van data-analysetechnieken om te begrijpen wat er in een afbeelding gebeurt, " legt Scime uit.

Zijn algoritme maakt beelden van het poederbed en haalt kenmerken uit de beelden. Vervolgens worden ze gegroepeerd en worden deze afbeeldingen op verschillende analyseniveaus vergeleken, totdat het een unieke "vingerafdruk" van de afbeelding kan maken. Door het algoritme honderden trainingsafbeeldingen te geven, al handmatig gelabeld met wat er in de afbeelding gebeurt, de machine leert de verschillende gebreken te herkennen en hoe ze zich voordoen. Vanaf daar, het algoritme kan alle nieuwe afbeeldingen maken die het ontvangt van de ingebouwde camera van de machine, en vergelijk zijn vingerafdruk met die van zijn kennisbasis om met succes anomalieën te isoleren.

In hun meest recente gepubliceerde artikel, Scime en Beuth toonden aan dat het algoritme effectief fouten in poederverspreiding in het millimeterbereik kan detecteren. Deze gebreken hebben een groot effect op de processtabiliteit, wat betekent de mogelijkheid om af te drukken. Het algoritme kan deze fouten opsporen terwijl ze zich ontwikkelen, en kan bepalen wat de fout is, en waar het gebeurt.

"De heilige graal is om dit in te zetten in een realtime omgeving waar je automatisch data analyseert, er iets aan doen, en dan verder gaan, ' zegt Scim.

Volgens Scime, de vooruitgang naar zelfcorrigerende automatisering kan er op verschillende manieren uitzien. Aan het meest elementaire einde van het spectrum, de machine kan een waarschuwing sturen naar een operator wanneer deze een afwijking heeft gedetecteerd, zodat ze het probleem kunnen aanpakken voordat ze verder gaan met bouwen. Het volgende niveau van verfijning is het automatiseren van eenvoudige reparaties, waardoor een machine een kritieke fout kan herkennen en dienovereenkomstig kan reageren. Het zou kunnen, bijvoorbeeld, stop met het afdrukken van een bepaald deel terwijl u anderen toestaat door te gaan, of maak het mes schoon dat het poederbed verspreidt, met elk antwoord op maat gemaakt om het specifieke type afwijking te corrigeren.

Het toppunt van geautomatiseerde zelfcorrectie zou zijn in het bestrijden van een anomalie die bekend staat als superelevatie. Superelevatie is wanneer een deel van de build begint te kromtrekken of omhoog krult uit de poederlaag, en is verantwoordelijk voor de meeste schade aan onderdelen. Het ontwikkelen van een geautomatiseerde manier om dit soort fouten te corrigeren, zal de grenzen testen van waartoe onderzoekers als Scime in staat zijn.

zegt Scime, “Waar het eigenlijk op neerkomt, is kunnen we het detecteren, begrijpen dat het een probleem is, en vervolgens wat we verwerkingsparameters noemen te ontwerpen om iets anders te doen dan we deden om de hoeveelheid kromtrekking te verminderen?"

Het kan enige tijd duren voordat we dit niveau van automatisering bereiken; er zijn nog meerdere hindernissen te nemen. Veel toekomstig werk, zoals toegang tot bedrijfseigen apparatuur en het integreren van software, zal vertrouwen op het vermogen van onderzoekers om met fabrikanten te coördineren. Er moet ook nog veel worden begrepen over de effecten van het wijzigen van verwerkingsparameters in-build.

Sommige van Scime's toekomstige interesses liggen in het verbeteren van de nauwkeurigheid van het machine learning-algoritme en het onderzoeken hoe meer sensorgegevens in de analyse kunnen worden opgenomen. Echter, het huidige algoritme is effectief gebleken in het nauwkeurig identificeren van een reeks anomalieën en is klaar voor toepassing. Scime zal zijn postdoctorale opleiding volgen aan het Oak Ridge National Laboratory, maar hoopt in de toekomst te kunnen blijven samenwerken met de technische hogeschool en Beuth.

Hoewel we 747's misschien niet te snel 3D-printen, Het werk van Scime en Beuth is een belangrijke stap in de richting van het maken van additieve fabricage van metaal tot een volledig veilige en betrouwbare methode voor industriële productie.

Onderzoekers stimuleren bloedvatvorming met suiker

Onderzoekers stimuleren bloedvatvorming met suiker Onderzoekers boeken vooruitgang in ontziltingstechnologie

Onderzoekers boeken vooruitgang in ontziltingstechnologie Kathodedefecten verbeteren de batterijprestaties

Kathodedefecten verbeteren de batterijprestaties Australische onderzoekers vestigen record voor het afvangen van kooldioxide

Australische onderzoekers vestigen record voor het afvangen van kooldioxide Microfluidics helpt ingenieurs om virale infectie in realtime te bekijken

Microfluidics helpt ingenieurs om virale infectie in realtime te bekijken

Hoofdlijnen

- Hoe een cel te splitsen in Two

- Het ontrafelen van de mechanismen die de celgroei en -grootte regelen

- Hoe transhumanisme werkt

- Eerste Amerikaanse vrouw bevalt van getransplanteerde baarmoeder

- Lichaamsdelen en functies

- Antibiotica kunnen het vermogen van immuuncellen om bacteriën te doden verminderen

- Oorlog tegen onkruid eist zijn tol van nuttige bacteriën in de bodem

- Van de omelet tot het ei:eiwitaggregaties omkeren

- De terugkeer van wolven naar Oregon brengt conflicten en kansen

- Web 3.0:het gedecentraliseerde web belooft internet weer vrij te maken

- Amerikaans cyberbeveiligingsbedrijf:hackers hebben EU-diplomatieke kabels gestolen

- Zweden legt deel van geëlektrificeerde weg aan

- Onderzoekers maken 3D-geprinte, zwetende robotspier

- Studie onderzoekt commerciële hybride-elektrische vliegtuigen, verminderde CO2-uitstoot

Technologie gebruiken om vooroordelen bij aanwerving tegen te gaan

Technologie gebruiken om vooroordelen bij aanwerving tegen te gaan Aotearoa op de kaart zetten:Nieuw-Zeeland heeft eerder zijn naam veranderd, waarom niet weer?

Aotearoa op de kaart zetten:Nieuw-Zeeland heeft eerder zijn naam veranderd, waarom niet weer? Verbrande botten weer tot leven brengen met behulp van 3D-technologie

Verbrande botten weer tot leven brengen met behulp van 3D-technologie Waarom sommige mensen dumpsterduiken als de ethische manier van eten zien?

Waarom sommige mensen dumpsterduiken als de ethische manier van eten zien? De eerste tetrapoden van Afrika leefden binnen de Devoon-Antarctische Cirkel

De eerste tetrapoden van Afrika leefden binnen de Devoon-Antarctische Cirkel Langdurige blootstelling aan ozon heeft aanzienlijke gevolgen voor de menselijke gezondheid

Langdurige blootstelling aan ozon heeft aanzienlijke gevolgen voor de menselijke gezondheid Ongelijkheid:wat we hebben geleerd van de robots van het late Neolithicum

Ongelijkheid:wat we hebben geleerd van de robots van het late Neolithicum Onderzoek naar Airbnb-gebruikers en gegevens suggereert dat reputatie sociale vooroordelen kan compenseren

Onderzoek naar Airbnb-gebruikers en gegevens suggereert dat reputatie sociale vooroordelen kan compenseren

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com