Wetenschap

Geautomatiseerde lichtgewicht constructie vermindert gewicht en kosten

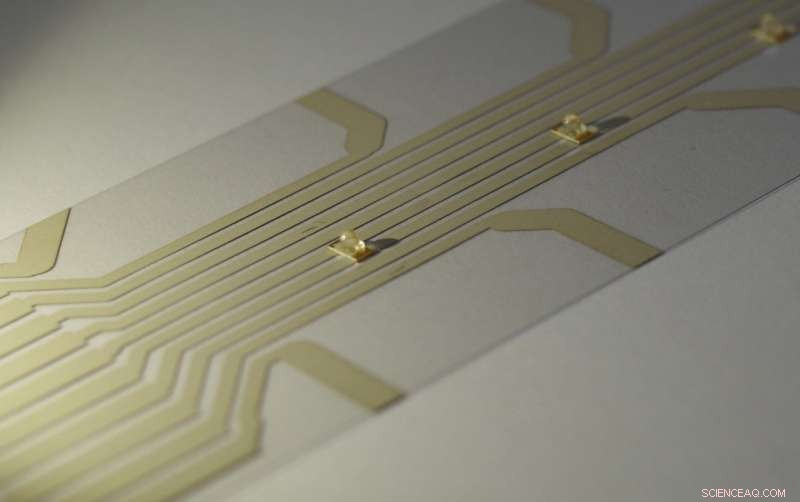

De Fraunhofer ENAS produceert printplaten in zeefdruk op een flexibele plastic folie. De rails zenden elektrische impulsen uit - bijv. LED's laten gloeien. Krediet:Fraunhofer ENAS

Het vliegtuig van de toekomst vliegt elektrisch en autonoom, is vederlicht en kan gemakkelijk volledig geautomatiseerd worden geproduceerd. Terwijl de elektrificatie en permanente stuurautomaat nog in de kinderschoenen staan, lichtgewicht constructie is vandaag al onmisbaar. Digitale productieprocessen staan op het punt te worden toegepast. Fraunhofer zal op de ILA nieuwe geautomatiseerde productietechnologieën voor lichtgewicht bouwmaterialen presenteren, de grootste innovatiebeurs in de lucht- en ruimtevaartindustrie, op de Berlin ExpoCenter Airport van 25 tot 29 april, 2018.

Als aderen in het menselijk lichaam, koperen kabels lopen door de romp van vliegtuigen. Ze zenden elektrische signalen uit voor temperatuurmeetsensoren, LED's in plafonds of elektronische aansluitingen in stoelen. Tijdens hun installatie, individuele kabels worden gecombineerd tot kabelbomen. "Het proces van het produceren en installeren van kabelbomen is momenteel 100 procent handmatig. Dit is erg tijdrovend en duur, ", zegt Dr. Ralf Zichner. Hij is hoofd van de afdeling Printed Functionalities van het Fraunhofer Institute for Electronic Nano Systems ENAS in Chemnitz, Duitsland en werkt samen met zijn onderzoeksteam aan productieprocessen die elektrische geleiders automatisch rechtstreeks op vliegtuigonderdelen printen. De voordelen:Er is geen afval tijdens de productie, de printsjablonen zijn snel en flexibel aan te passen, het klassieke leggen van de kabelbomen vervalt en de vliegtuigfabrikanten besparen ruimte en gewicht.

Kabelbomen eenvoudig bedrukken

"We gebruiken elektrisch geleidende zilverinkt, die we door middel van zeef- of inkjetprinten in lagen van slechts enkele microns rechtstreeks op lichtgewicht ruimtevaartmaterialen aanbrengen, zoals hittebestendige kunststoffen, ", legt Zichner uit. Naast het gebruik van printtechnologieën voor de productie van bedrukte geleiders, de Chemnitz-wetenschappers integreren ook microcontrollers, dioden, condensatoren, weerstanden en andere elektronische componenten in ruimtevaartmodules. Inkt- en drukprocessen moeten optimaal zijn afgestemd op de materialen waarop geprint moet worden. De Fraunhofer ENAS heeft uitgebreide expertise met betrekking tot deze processen, vooral in termen van ruimtevaartvereisten. De technologie staat op het punt gelanceerd te worden. Het wordt momenteel geoptimaliseerd in het Fraunhofer "Go Beyond 4.0" Lighthouse Project.

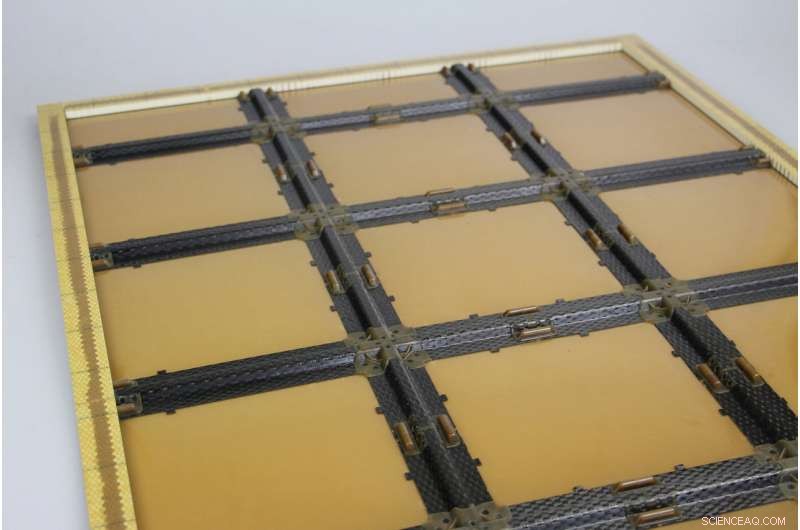

Hybride verstevigingspaneel voor gebruik in het vrachtruim van vliegtuigen. Krediet:Fraunhofer ICT

Zuinig produceren met thermoplasten

Een voorbeeld van kunststoffen van luchtvaartkwaliteit zijn thermoplasten die bestand zijn tegen hoge temperaturen. Ze zijn een belangrijk onderdeel van lichtgewicht, stabiele vezelversterkte kunststoffen (FRP), die onmisbaar zijn bij de constructie van vliegtuigen. Thermoplasten kunnen worden omgevormd of gevormd in een bepaald temperatuurbereik; ze koelen ook snel af na verwerking en kunnen in hoog tempo worden verwerkt. In aanvulling, ze overtuigen door hun goede vlambestendigheid en de mogelijkheid tot functionele integratie. "In de luchtvaart Hoewel, er was eerder een gebrek aan concepten voor de kosteneffectieve productie van functioneel geïntegreerde thermoplastische structuren, " merkt Tobias Joppich op van de afdeling Polymer Engineering/Thermoplastics Processing van het Fraunhofer Institute for Chemical Technology ICT in Pfinztal, Duitsland.

Samen met partners in het LuFo V-1 programma, het onderzoeksinstituut heeft een belangrijke stap gezet in het benutten van het potentieel van thermoplasten in de vliegtuigbouw. Samen, ze hebben een nieuw componenten- en productieconcept ontwikkeld met modulaire verstevigingselementen die speciaal zijn aangepast aan laadruimen. De lichtgewicht constructie-experts produceren deze uit vezelversterkte thermoplasten op hoge temperatuur in een hybride vormproces, een combinatie van vorm- en spuitgietprocessen. De lichtgewicht componenten zijn vlamvertragend, stal, kunnen in grote hoeveelheden worden geautomatiseerd en zijn eenvoudig te monteren:ze worden gewoon in elkaar gezet. "Dit stelt fabrikanten in staat om binnenwanden van laadruimen snel te verstijven volgens een flexibel ontwerp, ", zegt Joppich. De stabiele rasterstructuur wordt vervolgens door lasertransmissielassen aan de binnenwand van het laadruim bevestigd. Het nieuwe concept van het in Baden gevestigde bedrijf kan ook worden toegepast op andere vliegtuigonderdelen, inclusief de carrosserie, clips of interne componenten, zoals stoelconstructies. Ook hybride materiaalcombinaties kunnen door de Fraunhofer ICT worden gerealiseerd.

Biologische signaalprocessen in intelligente materialen

Biologische signaalprocessen in intelligente materialen Plantaardige en recyclebare plastic flessen met schillen van citrusvruchten als grondstof

Plantaardige en recyclebare plastic flessen met schillen van citrusvruchten als grondstof Techniek verdubbelt conversie van CO2 naar plastic component

Techniek verdubbelt conversie van CO2 naar plastic component Wetenschapsproject en eerlijke ideeën

Wetenschapsproject en eerlijke ideeën  Wetenschappers onthullen dubbele specificiteit van Vav2-SH2-eiwit

Wetenschappers onthullen dubbele specificiteit van Vav2-SH2-eiwit

Kunnen we energie van tornado's en orkanen benutten?

Kunnen we energie van tornado's en orkanen benutten?  Reinigen met bleekmiddel kan luchtverontreinigende stoffen binnenshuis veroorzaken

Reinigen met bleekmiddel kan luchtverontreinigende stoffen binnenshuis veroorzaken Analyse van het geretourneerde kernmonster van Stonehenge helpt de duurzaamheid van megalieten te verklaren

Analyse van het geretourneerde kernmonster van Stonehenge helpt de duurzaamheid van megalieten te verklaren Riviermensen:leven langs de belangrijkste waterwegen van Azië

Riviermensen:leven langs de belangrijkste waterwegen van Azië Veranderingen in de jetstream sinds de jaren zestig in verband met extremer weer

Veranderingen in de jetstream sinds de jaren zestig in verband met extremer weer

Hoofdlijnen

- Bepaling van allelfrequenties

- Acht jaar durend onderzoek levert een verhandeling op over lintwormen en honderden nieuwe soorten

- Mannetjes passen de snelheid van het sperma snel aan om rivalen te verslaan, studie vondsten

- Wat is perifeer bloed?

- Boomklimmende gekko's die smallere zitstokken gebruiken, hebben langere ledematen dan verwacht

- Welke soorten cellen zijn bacteriën?

- Synthetische seks in gist belooft veiligere medicijnen voor mensen

- Hoe de verbazingwekkende reukzin van Afrikaanse olifanten levens kan redden

- Waar is de kern gevonden in de cel en waarom?

- Robots die gevoelens lezen

- Hoe een gloeilamp te laten werken met een batterij

- De verkoop van elektrische auto's is vorig jaar verdrievoudigd. Dit is wat we kunnen doen om ze te laten groeien

- Iconische Amerikaanse gitaarbouwer Gibson vraagt faillissement aan

- Onderzoekers ontwikkelen systeem voor vroegtijdige waarschuwing om online desinformatie te bestrijden

Waarom polymere zonnecellen hun plaats in de zon verdienen

Waarom polymere zonnecellen hun plaats in de zon verdienen Mikoyan-Guryevich MiG-21

Mikoyan-Guryevich MiG-21  Implanteerbare elektrodecoating zo goed als goud

Implanteerbare elektrodecoating zo goed als goud Hoe beïnvloeden zeestromingen het weer?

Hoe beïnvloeden zeestromingen het weer?  Zelf-geassembleerde nanostructuren raken hun doel

Zelf-geassembleerde nanostructuren raken hun doel Parker ontdekt natuurlijke radiostraling in de atmosfeer van Venus

Parker ontdekt natuurlijke radiostraling in de atmosfeer van Venus Science Fair Projectideeën over rotsen

Science Fair Projectideeën over rotsen  Botdoorbraak kan leiden tot duurzamere vliegtuigvleugels

Botdoorbraak kan leiden tot duurzamere vliegtuigvleugels

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com