Wetenschap

Snelle productie van isocyanaatvrije, biobased polyurethaanschuimen bij omgevingstemperatuur

Onderzoekers van CERM (Centrum voor Onderwijs en Onderzoek naar Macromoleculen) van de Universiteit van Luik hebben zojuist een innovatief proces ontwikkeld voor de productie van isocyanaatvrije, recyclebare en biogebaseerde polyurethaan (PU) schuimen door gebruik te maken van een snelle schuimtechnologie op basis van formuleringen op kamertemperatuur.

Deze innovatie biedt een geavanceerd alternatief voor het traditionele proces op basis van giftige isocyanaten. Het onderzoek is gepubliceerd in het Journal of the American Chemical Society .

Polyurethaanschuim (PU), al tientallen jaren geproduceerd door de giftige isocyanaatchemie en momenteel onderworpen aan strikte gebruiksbeperkingen, zijn nog steeds essentiële materialen in ons dagelijks leven. Stijve PU-schuimen spelen een belangrijke rol in de drastische vermindering van onze energetische behoeften bij gebruik als thermische isolatiepanelen in vloeren, muren en daken, maar ook in koelkastdeuren. In hun flexibele uitvoering worden de schuimen vooral gebruikt voor comforttoepassingen in matrassen, zitbanken, autostoelen en zolen van sportschoenen, maar ook voor akoestische isolatie of schokabsorberende materialen.

Hoewel er momenteel verschillende PU-recyclingstrategieën worden ontwikkeld, blijft het beheer van PU-schuim aan het einde van de levensduur problematisch. Daarnaast zijn veel klanten uit de schuimsector op zoek naar isocyanaatvrije en bij voorkeur biobased materialen. Onderzoekers zijn intensief op zoek naar alternatieven voor de productie van de schuimen door lokaal beschikbare hulpbronnen te exploiteren en ze tegelijkertijd gemakkelijk te recyclen te maken. Het ontwikkelen van dergelijke circulaire en duurzamere schuimen vormt een grote uitdaging, vooral wanneer de renovatie van bestaande industriële schuiminfrastructuur moet worden overwogen.

"In 2022 introduceerden we het eerste recycleerbare, isocyanaatvrije polyurethaanschuim (NIPU)-productieproces waarbij water werd gebruikt om het schuimmiddel (CO2) te produceren. ), het eenvoudigste en meest economische systeem ooit gerapporteerd", legt Christophe Detrembleur, scheikundige bij het CERM (Centrum voor Onderwijs en Onderzoek naar Macromoleculen) uit.

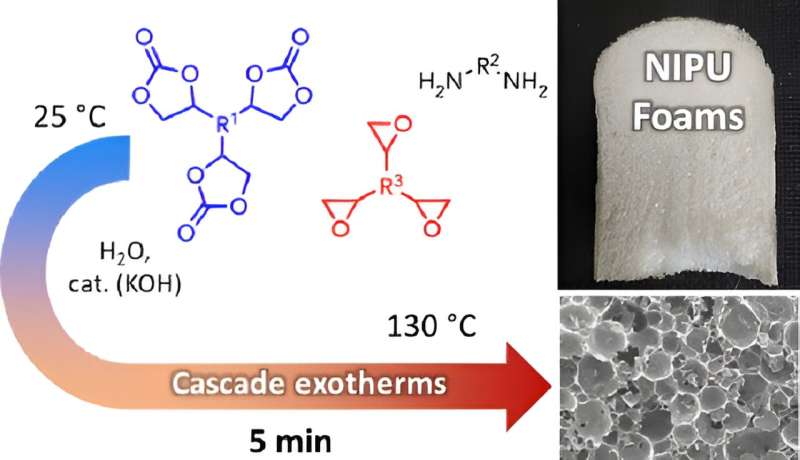

“Deze technologie bootst het schuimen van conventionele PU’s na, maar zonder het gebruik van giftige isocyanaten. Het is gebaseerd op het gebruik van water en een katalysator toegevoegd aan de formulering bestaande uit cyclische carbonaten en aminen. Een deel van de cyclische carbonaten wordt omgezet in het blaasmiddel ( CO2 ) waardoor de matrix uitzet, en het andere deel bijdraagt aan de vorming en verharding ervan."

Omdat dit schuimproces een thermische behandeling vereist, is het zeer geschikt voor de vervaardiging van NIPU-schuimen in verwarmde mallen, dat wil zeggen voor schuimen met complexe vormen (autostoelen, schoenzolen, enz.). Het is echter niet aangepast aan de snelle schuimvorming bij kamertemperatuur die door veel schuimproducenten wordt geëist.

“In een nieuw onderzoeksproject, waarvoor zojuist patent is aangevraagd, demonstreren we hoe dit proces in recordtijd NIPU-schuimen kan produceren uit formuleringen op kamertemperatuur, waarbij nog steeds water wordt gebruikt om het schuimmiddel te genereren”, legt CERM-onderzoeker Maxime Bourguignon uit. . "Het idee is om cascadereacties te creëren die spontaan en snel ontstaan, waardoor de productie van de NIPU-matrix en het schuimen ervan worden versneld door het traditionele, op isocyanaat gebaseerde proces na te bootsen.

“Vrijwel alle toepassingen van PU-schuimen, zowel hard als flexibel, zijn met deze technologie dus denkbaar, zonder dat voor de vervaardiging ervan een externe warmtebron nodig is. Bovendien zijn schuimen met een hoog biobased gehalte (70%–90%) kan gemakkelijk in minder dan twee minuten worden geproduceerd."

Deze innovatieve technologie is eenvoudig, modulair, robuust en zeer eenvoudig te implementeren. "Het enige dat nu nog overblijft is het overtuigen van producenten van PU-schuim, die zeer conservatief zijn, om dit proces te gebruiken voor de productie van de volgende generatie geschuimde materialen die naar verwachting zullen voldoen aan de nieuwe wettelijke vereisten, sociale behoeften en onze duurzaamheidseisen", besluit Detrembleur.