Wetenschap

Onderzoekers ontwikkelen 3D-geprinte vormgeheugenlegering met superieure superelasticiteit

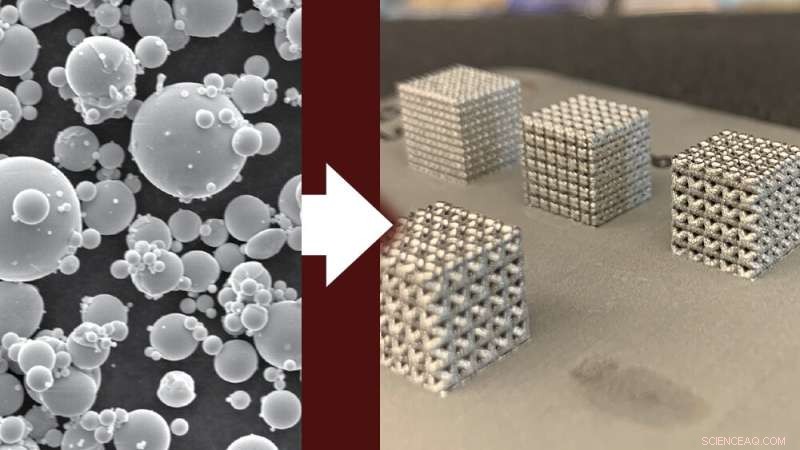

Links is een elektronenmicrofoto van nikkel-titaniumpoeder te zien. Met dit poeder kunnen de onderzoekers 3D-geprinte onderdelen maken, zoals nikkel-titaniumroosters (rechts). Krediet:Texas A&M Engineering

Laserpoederbedfusie, een 3D-printtechniek, biedt potentieel in de maakindustrie, met name bij het vervaardigen van nikkel-titanium-vormgeheugenlegeringen met complexe geometrieën. Hoewel deze productietechniek aantrekkelijk is voor toepassingen in de biomedische en ruimtevaartsector, heeft deze zelden de superelasticiteit getoond die vereist is voor specifieke toepassingen met behulp van nikkel-titanium-vormgeheugenlegeringen. Defecten die tijdens het 3D-printproces op het materiaal werden gegenereerd en veranderingen die op het materiaal werden aangebracht, verhinderden dat de superelasticiteit in 3D-geprint nikkel-titanium verscheen.

Onderzoekers van de Texas A&M University hebben onlangs een superieure trek-superelasticiteit laten zien door een legering met vormgeheugen te fabriceren door middel van laserpoederbedfusie, waardoor de maximale superelasticiteit die in de literatuur wordt gerapporteerd voor 3D-printen bijna verdubbeld is.

Deze studie is onlangs gepubliceerd in vol. 229 van de Acta Materialia logboek.

Nikkel-titanium legeringen met vormgeheugen hebben verschillende toepassingen vanwege hun vermogen om terug te keren naar hun oorspronkelijke vorm bij verwarming of bij verwijdering van de uitgeoefende spanning. Daarom kunnen ze worden gebruikt in de biomedische en ruimtevaartsector voor stents, implantaten, chirurgische apparaten en vliegtuigvleugels. Het ontwikkelen en correct fabriceren van deze materialen vereist echter uitgebreid onderzoek om functionele eigenschappen te karakteriseren en de microstructuur te onderzoeken.

"Vormgeheugenlegeringen zijn slimme materialen die hun vormen bij hoge temperaturen kunnen onthouden", zegt Dr. Lei Xue, een voormalig doctoraalstudent bij de afdeling Materials Science and Engineering en de eerste auteur van de publicatie. "Hoewel ze op vele manieren kunnen worden gebruikt, vereist het fabriceren van legeringen met vormgeheugen tot complexe vormen fijnafstemming om ervoor te zorgen dat het materiaal de gewenste eigenschappen vertoont."

Laserpoederbedfusie is een additieve fabricagetechniek die een manier biedt om nikkel-titanium-vormgeheugenlegeringen effectief en efficiënt te produceren, wat een weg biedt naar snelle productie of prototyping. Deze techniek, vergelijkbaar met polymeer 3D-printen, gebruikt een laser om metaal- of legeringspoeders laag voor laag te smelten. Het laag-voor-laagproces is gunstig omdat het onderdelen kan maken met complexe geometrieën die bij traditionele productie onmogelijk zouden zijn.

"Met behulp van een 3D-printer verspreiden we het legeringspoeder over een substraat en gebruiken we de laser om het poeder te smelten, waardoor een volledige laag ontstaat", zegt Xue. "We herhalen deze gelaagdheid, waarbij we dezelfde of verschillende patronen scannen totdat de gewenste structuur is gevormd."

Helaas zijn de meeste nikkel-titaniummaterialen niet bestand tegen het huidige laserpoederbedfusieproces, wat vaak resulteert in printdefecten zoals porositeit, kromtrekken of delaminatie veroorzaakt door een grote thermische gradiënt en broosheid door oxidatie. Daarnaast kan de laser de samenstelling van het materiaal veranderen door verdamping tijdens het printen.

Om dit probleem te bestrijden, gebruikten de onderzoekers een optimalisatieraamwerk dat ze in een eerdere studie hebben gemaakt, waarmee optimale procesparameters kunnen worden bepaald om een defectvrije structuur en specifieke materiaaleigenschappen te bereiken.

Met dit raamwerk, evenals de verandering in samenstelling en verfijnde procesparameters, fabriceerden de onderzoekers nikkel-titanium onderdelen die consistent een trek-superelasticiteit bij kamertemperatuur van 6% vertoonden in de afgedrukte toestand (zonder warmtebehandeling na de fabricage). Dit niveau van superelasticiteit is bijna het dubbele van de hoeveelheid die eerder werd gezien in de literatuur voor 3D-printen.

Het vermogen om legeringen met vormgeheugen te produceren door middel van 3D-printen met verhoogde superelasticiteit betekent dat de materialen beter in staat zijn om toegepaste vervorming aan te pakken. Het gebruik van 3D-printen om deze superieure materialen te ontwikkelen, zal de kosten en tijd van het productieproces verminderen.

In de toekomst hopen de onderzoekers dat hun ontdekkingen zullen leiden tot een toenemend gebruik van bedrukte nikkel-titanium-vormgeheugenlegeringen in biomedische en ruimtevaarttoepassingen.

"Deze studie kan dienen als een leidraad voor het printen van nikkel-titanium-vormgeheugenlegeringen met de gewenste mechanische en functionele eigenschappen", zegt Xue. "Als we de kristallografische textuur en microstructuur kunnen aanpassen, zijn er veel meer toepassingen waarin deze legeringen met vormgeheugen kunnen worden gebruikt."

Dit onderzoek werd gefinancierd door het U.S. Army Research Laboratory, de National Priorities Research Program-subsidie, het Qatar National Research Fund en de U.S. National Science Foundation-subsidie.

Andere bijdragen aan de publicatie zijn onder meer het hoofd van de afdeling materiaalwetenschap en engineering, Dr. Ibrahim Karaman; hoogleraren materiaalwetenschap en techniek Dr. Kadri Can Atli en Dr. Raymundo Arroyave; voormalig student materiaalwetenschappen en techniek Dr. Abhinav Srivastava en huidige student Nathan Hite; Wm Michael Barnes '64 Afdeling Industriële Systemen en Engineering professor dr. Alaa Elwany; student industriële systemen en engineering Chen Zhang; en U.S. Army Research Laboratory-onderzoekers Dr. Asher C. Leff, Dr. Adam A. Wilson en Dr. Darin J. Sharar. + Verder verkennen

Nieuwe vormgeheugenlegering ontdekt door middel van kunstmatige intelligentie

Ammoniak op aanvraag? Alternatieve productiemethode voor een duurzame toekomst

Ammoniak op aanvraag? Alternatieve productiemethode voor een duurzame toekomst Machine learning-analyse van röntgengegevens selecteert belangrijke katalytische eigenschappen

Machine learning-analyse van röntgengegevens selecteert belangrijke katalytische eigenschappen Speekseleiwitten kunnen verklaren waarom sommige mensen te veel zout gebruiken

Speekseleiwitten kunnen verklaren waarom sommige mensen te veel zout gebruiken Video:Zal het cryogeen bevriezen en weer tot leven komen ooit werkelijkheid worden?

Video:Zal het cryogeen bevriezen en weer tot leven komen ooit werkelijkheid worden? Bugs op het menu zetten, veilig

Bugs op het menu zetten, veilig

Onderzoekers ontdekken dat stedelijke ontwikkeling de stroomstroom drastisch verhoogt

Onderzoekers ontdekken dat stedelijke ontwikkeling de stroomstroom drastisch verhoogt Het verschil tussen Gopher Snakes & Rattlesnakes

Het verschil tussen Gopher Snakes & Rattlesnakes  Begraven onder koloniaal beton, Botany Bay is zelfs beroofd van zijn plantkunde

Begraven onder koloniaal beton, Botany Bay is zelfs beroofd van zijn plantkunde Suezkanaalblokkade:hoe vrachtschepen zoals Ever Given zo groot werden, en waarom ze problemen veroorzaken?

Suezkanaalblokkade:hoe vrachtschepen zoals Ever Given zo groot werden, en waarom ze problemen veroorzaken? Aardworm Phylum Kenmerken

Aardworm Phylum Kenmerken

Hoofdlijnen

- Onderzoekers ontdekken dat de celcortex wordt geactiveerd door duizenden kortlevende eiwitcondensaten

- Bacteriën kunnen antibioticaresistentie via de bodem verspreiden

- Hoe geld en technologie de strijd tegen de illegale handel in wilde dieren militariseren

- Zwarte neushoorn keert terug naar Tsjaad na deal met Zuid-Afrika

- Overeenkomsten van mitose en meiose

- Waarom zijn de Neanderthalers uitgestorven?

- Sojavirus kan plantenvretende insecten een boost geven in overleving

- Zeegras is wereldwijd een belangrijk visgebied

- Het grootste dinosaurusskelet van Europa is mogelijk gevonden in Portugal

Wat is één reden waarom de classificatie van protisten in één koninkrijk moeilijk is?

Wat is één reden waarom de classificatie van protisten in één koninkrijk moeilijk is?  De omvang van tsunami's afleiden uit de ronding van afgezet grind

De omvang van tsunami's afleiden uit de ronding van afgezet grind Waarom kan niet twee interleaved telefoonboeken uit elkaar worden getrokken?

Waarom kan niet twee interleaved telefoonboeken uit elkaar worden getrokken?  Man beschuldigd van hacken netwerk ziekenhuis veroordeeld

Man beschuldigd van hacken netwerk ziekenhuis veroordeeld Extreme UV-laser toont de vorming van luchtverontreinigende stoffen

Extreme UV-laser toont de vorming van luchtverontreinigende stoffen Klimaatverandering verandert bomen in veelvraat

Klimaatverandering verandert bomen in veelvraat Een revolutie teweegbrengen in alledaagse producten met kunstmatige intelligentie

Een revolutie teweegbrengen in alledaagse producten met kunstmatige intelligentie Studie schat de inkomsten van topvoetballers op de universiteit

Studie schat de inkomsten van topvoetballers op de universiteit

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com