Wetenschap

Onderzoekers ontdekken de kunst van het feilloos printen van extreem harde staalsoorten

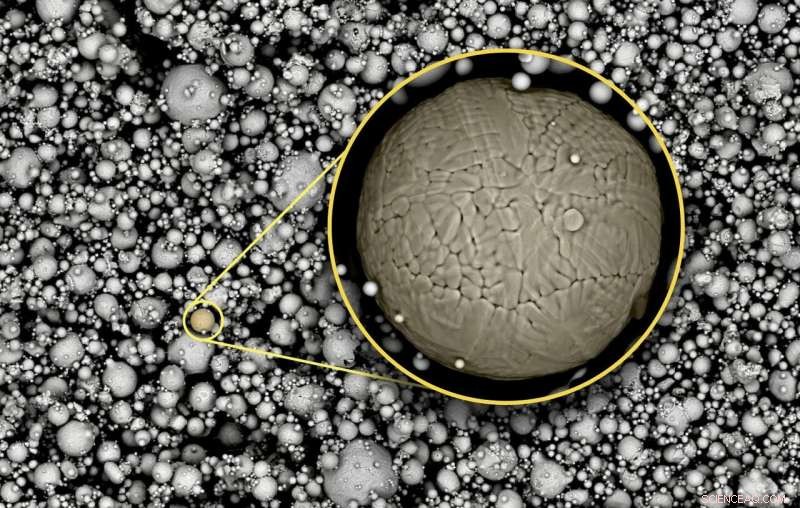

Martensiet staalpoeder gebruikt voor 3D-printen. Inzet toont een ingezoomde weergave van het staalpoeder. Krediet:Raiyan Seede/Texas A&M University College of Engineering

Voor millennia, metallurgen hebben de ingrediënten van staal nauwgezet aangepast om de eigenschappen ervan te verbeteren. Als resultaat, er bestaan tegenwoordig verschillende varianten van staal; maar één soort, martensitisch staal genoemd, onderscheidt zich van zijn stalen neven als sterker en kosteneffectiever om te produceren. Vandaar, martensitische staalsoorten lenen zich van nature voor toepassingen in de lucht- en ruimtevaart, auto- en defensie-industrie, onder andere, waar hoge sterkte, lichtgewicht onderdelen moeten worden vervaardigd zonder de kosten te verhogen.

Echter, voor deze en andere toepassingen, de metalen moeten worden ingebouwd in complexe structuren met minimaal verlies aan sterkte en duurzaamheid. Onderzoekers van de Texas A&M University, in samenwerking met wetenschappers van het Air Force Research Laboratory, hebben nu richtlijnen ontwikkeld waarmee 3D-printen van martensitische staalsoorten tot zeer stevige, defectvrije objecten van bijna elke vorm.

"Sterke en taaie staalsoorten hebben geweldige toepassingen, maar de sterkste zijn meestal duur - met als enige uitzondering martensitische staalsoorten die relatief goedkoop zijn, kost minder dan een dollar per pond, " zei dr. Ibrahim Karaman, Chevron Professor I en hoofd van de afdeling Materials Science and Engineering. "We hebben een raamwerk ontwikkeld zodat 3D-printen van deze harde staalsoorten mogelijk is in elke gewenste geometrie en het uiteindelijke object vrijwel defectvrij is."

Hoewel de ontwikkelde procedure aanvankelijk voor martensitische staalsoorten was, onderzoekers van de Texas A&M zeiden dat ze hun richtlijnen algemeen genoeg hebben gemaakt, zodat dezelfde 3D-printpijplijn ook kan worden gebruikt om ingewikkelde objecten van andere metalen en legeringen te bouwen.

De bevindingen van de studie werden gerapporteerd in het decembernummer van het tijdschrift Acta Materialia .

Staal is gemaakt van ijzer en een kleine hoeveelheid andere elementen, inclusief koolstof. Martensietstaal wordt gevormd wanneer staal wordt verwarmd tot extreem hoge temperaturen en vervolgens snel wordt afgekoeld. De plotselinge afkoeling beperkt koolstofatomen op onnatuurlijke wijze in ijzerkristallen, geeft martensitisch staal zijn kenmerkende kracht.

Om verschillende toepassingen te hebben, martensitische staalsoorten, in het bijzonder een type dat laaggelegeerde martensitische staalsoorten wordt genoemd, moeten worden geassembleerd tot objecten van verschillende vormen en maten, afhankelijk van een bepaalde toepassing. Dat is wanneer additieve fabricage, beter bekend als 3D-printen, biedt een praktische oplossing. Met behulp van deze technologie, complexe items kunnen laag voor laag worden opgebouwd door een enkele laag metaalpoeder langs een patroon te verhitten en te smelten met een scherpe laserstraal. Elk van deze lagen samengevoegd en gestapeld creëert het uiteindelijke 3D-geprinte object.

Echter, 3D-printen van martensitisch staal met behulp van lasers kan onbedoelde defecten veroorzaken in de vorm van poriën in het materiaal.

"Porositeiten zijn kleine gaatjes die de sterkte van het uiteindelijke 3D-geprinte object sterk kunnen verminderen, zelfs als de grondstof voor het 3D-printen erg sterk is, " zei Karaman. "Om praktische toepassingen te vinden voor het nieuwe martensitische staal, we moesten terug naar de tekentafel en onderzoeken welke laserinstellingen deze defecten konden voorkomen."

Voor hun experimenten, Karaman en het Texas A&M-team kozen eerst een bestaand wiskundig model geïnspireerd op lassen om te voorspellen hoe een enkele laag martensitisch staalpoeder zou smelten voor verschillende instellingen voor lasersnelheid en -vermogen. Door het type en aantal defecten dat ze in een enkel spoor van gesmolten poeder hebben waargenomen te vergelijken met de voorspellingen van het model, ze waren in staat om hun bestaande raamwerk enigszins te wijzigen, zodat latere voorspellingen verbeterden.

Na een paar van dergelijke iteraties, hun kader correct kon voorspellen, zonder dat er extra experimenten nodig zijn, als een nieuwe, ongeteste set laserinstellingen zou leiden tot defecten in het martensitische staal. De onderzoekers zeiden dat deze procedure meer tijdbesparend is.

"Het testen van het hele scala aan laserinstelmogelijkheden om te evalueren welke tot defecten kunnen leiden, is extreem tijdrovend, en soms, zelfs onpraktisch, " zei Raiyan Seede, een afgestudeerde student aan het College of Engineering en de primaire auteur van de studie. "Door experimenten en modellering te combineren, konden we een eenvoudige, snel, stapsgewijze procedure die kan worden gebruikt om te bepalen welke instelling het beste werkt voor het 3D-printen van martensitische staalsoorten."

Seede merkte ook op dat hoewel hun richtlijnen zijn ontwikkeld om ervoor te zorgen dat martensitische staalsoorten kunnen worden afgedrukt zonder vervormingen, hun frame kan worden gebruikt om met elk ander metaal te printen. Hij zei dat deze uitgebreide toepassing komt omdat hun raamwerk kan worden aangepast om overeen te komen met de waarnemingen van enkelsporige experimenten voor een bepaald metaal.

"Hoewel we begonnen met een focus op 3D-printen van martensitische staalsoorten, we hebben sindsdien een meer universele printpijplijn gecreëerd, "zei Karaman. "Ook, onze richtlijnen vereenvoudigen de kunst van het 3D printen van metalen, zodat het eindproduct geen porositeit heeft, wat een belangrijke ontwikkeling is voor alle soorten additieve metaalproductie-industrieën die onderdelen zo eenvoudig maken als schroeven tot complexere zoals landingsgestellen, tandwielkasten of turbines."

Forensisch chemicus detecteert marihuanagebruik op basis van zweettest

Forensisch chemicus detecteert marihuanagebruik op basis van zweettest Wat is de PH van een suikeroplossing?

Wat is de PH van een suikeroplossing?  Nieuwe klasse zonnecellen, gebruik van loodvrije perovskietmaterialen

Nieuwe klasse zonnecellen, gebruik van loodvrije perovskietmaterialen Chemicus ontwikkelt nieuwe katalysator voor oxidatie en amidering

Chemicus ontwikkelt nieuwe katalysator voor oxidatie en amidering Ultraprecieze nanosensor kan ijzerstoornissen detecteren

Ultraprecieze nanosensor kan ijzerstoornissen detecteren

Glasvezel gebruikt om de temperatuur van de Groenlandse ijskap te meten

Glasvezel gebruikt om de temperatuur van de Groenlandse ijskap te meten Wat zijn de drie basisrollen in een voedselweb?

Wat zijn de drie basisrollen in een voedselweb?  Koraaltijdmachines onthullen oude kooldioxide-boeren

Koraaltijdmachines onthullen oude kooldioxide-boeren Onderzoek suggereert dat hittegolven van de toekomst miljoenen kunnen doden

Onderzoek suggereert dat hittegolven van de toekomst miljoenen kunnen doden Klimaatverandering kan de manier veranderen waarop oceaangolven 50% van 's werelds kustlijnen beïnvloeden

Klimaatverandering kan de manier veranderen waarop oceaangolven 50% van 's werelds kustlijnen beïnvloeden

Hoofdlijnen

- Brandstof voor de toekomst:wetenschappers promoten nieuwe methode voor de productie van algenwaterstof

- Darmbacteriën veroorzaken indirect symptomen door het microbioom van fruitvliegen te veranderen

- Waar komt de kleur vandaan in paarse kool?

- Zeebodemlandschap cruciaal voor visbehoud

- Parasitisme: definitie, types, feiten en voorbeelden

- Onderzoekers identificeren genen die zoogdieren van andere dieren onderscheiden

- Een model waarmee planten hun fotosynthetische stofwisseling aanpassen aan de lichtintensiteit

- Instrumenten gebruikt in de biologie

Biologen en biologiestudenten gebruiken verschillende instrumenten in hun werk om kennis over levende wezens te verzamelen. Deze instrumenten en hulpmiddelen worden elk jaar gedetailleerder en hightech, evenals

- Model voorspelt hoe E. coli-bacteriën zich aanpassen onder stress

- Weet u niet zeker of u al corona heeft gehad? Deze test kan het je (misschien) vertellen

- Lijst van alkalische chemicaliën

- Wetenschappers synthetiseren analogen van stoffen die in geneesmiddelen worden gebruikt

- Onderzoekers maken kunstmatig parelmoer met behulp van bacteriën

- Een milieuvriendelijke manier om silicium om te zetten in nanodeeltjes

Schrijf met warmte, afkoelen en herhaal dan met herschrijfbaar papier

Schrijf met warmte, afkoelen en herhaal dan met herschrijfbaar papier Wetenschappers ontwikkelen eerste medicijnachtige verbindingen om ongrijpbare, aan kanker gerelateerde enzymen te remmen

Wetenschappers ontwikkelen eerste medicijnachtige verbindingen om ongrijpbare, aan kanker gerelateerde enzymen te remmen Nieuw model voor droge bodems voor Pacific Northwest kan de gezondheid van bossen helpen veranderen in klimaat

Nieuw model voor droge bodems voor Pacific Northwest kan de gezondheid van bossen helpen veranderen in klimaat Het echte probleem met giftige mannelijkheid is dat het ervan uitgaat dat er maar één manier is om een man te zijn

Het echte probleem met giftige mannelijkheid is dat het ervan uitgaat dat er maar één manier is om een man te zijn Inchworm patroon van Indonesische aardbeving breuk aangedreven seismische boom

Inchworm patroon van Indonesische aardbeving breuk aangedreven seismische boom Huawei vecht met VS over spionagevrees om mobiele beurs te overtreffen

Huawei vecht met VS over spionagevrees om mobiele beurs te overtreffen Absolute waarde-vergelijkingen oplossen

Absolute waarde-vergelijkingen oplossen

Absolute waarde-vergelijkingen kunnen in het begin een beetje intimiderend zijn, maar als je eraan vasthoudt, lost je ze snel op. Wanneer u absolute waardevergelijkingen probeert op te lossen, helpt het om de

Supramoleculaire materialen met een tijdschakelaar

Supramoleculaire materialen met een tijdschakelaar

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway | French |

-

Wetenschap © https://nl.scienceaq.com