Wetenschap

Krachtige laserdiodes kunnen restspanning in 3D-geprinte metalen onderdelen verminderen

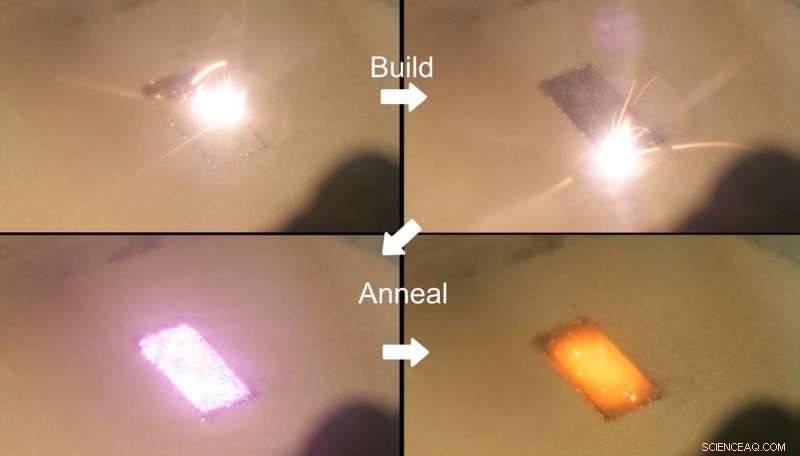

Deze afbeelding toont het proces van het bouwen en gloeien van een rechthoekig blok RVS 316L. De eerste en tweede panelen zijn de gefocusseerde scanninglaser die de poederlaag in het onderliggende deel smelt. Het derde paneel is de diode die aangaat en het oppervlak van het onderdeel verlicht om het te verwarmen en uit te gloeien. Het laatste paneel is direct nadat de diode is uitgeschakeld, laat zien dat het blok op hoge temperatuur is (> 950°C). Krediet:Lawrence Livermore National Laboratory

Bij 3D-printen, tijdens het drukproces kan restspanning in delen ontstaan door uitzetting van verwarmd materiaal en samentrekking van koud materiaal, krachten genereren die het onderdeel kunnen vervormen en scheuren kunnen veroorzaken die een onderdeel kunnen verzwakken of in stukken scheuren, vooral in metalen.

Onderzoekers van het Lawrence Livermore National Laboratory (LLNL) en de Universiteit van Californië, Davis pakt het probleem aan door laserdiodes te gebruiken - krachtige lasers die zijn geleend van technologie die is gemaakt voor de National Ignition Facility (NIF) van LLNL - om de afgedrukte lagen tijdens een build snel te verwarmen. De nieuwe techniek, beschreven in een artikel dat online is gepubliceerd door het tijdschrift Additive Manufacturing, resulteerde in een vermindering van de effectieve restspanning in metalen 3D-geprinte testonderdelen met 90 procent, door onderzoekers in staat te stellen de temperatuurgradiënt (het verschil tussen warme en koude extremen) te verminderen en de koelsnelheden te regelen.

"In metalen is het heel moeilijk om deze spanningen te overwinnen, ", zei hoofdauteur John Roehling van het artikel. "Er is veel werk verzet om dingen te proberen, zoals het veranderen van de scanstrategie om de resterende spanningen te herverdelen, maar eigenlijk was onze aanpak om ze kwijt te raken terwijl we het onderdeel aan het bouwen waren. dus die problemen heb je niet. Met behulp van deze aanpak, we kunnen effectief de resterende spanningen wegwerken tot het punt dat je geen onderdeelstoringen meer hebt tijdens de bouw."

Voor het doel van de studie, LLNL-ingenieur en co-hoofdauteur Will Smith bouwde kleine, brugachtige constructies van 316L roestvrij staal met behulp van het laserpoederbedfusieproces (LPBF). Hij liet elke laag stollen voordat hij hun oppervlakken verlichtte met de diodes, aanvankelijk op vol vermogen en onmiddellijk afbouwen van de intensiteit over een periode van 20 seconden. Het resultaat was vergelijkbaar met het na elke laag in een oven plaatsen, toen de oppervlaktetemperatuur ongeveer 1 bereikte 000 graden Celsius (1, 832 graden Fahrenheit).

De afgewerkte onderdelen, met hun dikke poten en dunne overhangende sectie, stelden onderzoekers in staat te meten hoeveel restspanning werd verlicht door een van de poten af te snijden en te analyseren hoeveel de zwakkere overhangende sectie bewoog. Toen de diodes werden gebruikt, de brug deed het niet meer, aldus onderzoekers.

"Het bouwen van de onderdelen was vergelijkbaar met hoe een normale metalen 3D-printer werkt, maar het nieuwe deel van onze machine is dat we een secundaire laser gebruiken die over een groter gebied projecteert en die het onderdeel daarna naverwarmt - het verhoogt de temperatuur snel en koelt het langzaam af op een gecontroleerde manier, " Smith zei. "Toen we de diodes gebruikten, we zagen dat er een trend was in het verminderen van reststress, en het is vergeleken met wat traditioneel wordt gedaan door een onderdeel daarna in een oven te gloeien. Dit was een mooi resultaat, en het was veelbelovend over hoe effectief onze techniek was."

De aanpak is een uitloper van een eerder project waarin laserdiodes, ontwikkeld om lasers in NIF glad te strijken, werden gebruikt om hele metaallagen in één keer te 3D-printen. Het overtreft andere veelgebruikte methoden voor het verminderen van restspanning in metalen onderdelen, zoals het wijzigen van de scanstrategie of het gebruik van een verwarmde bouwplaat, zei Röhling. Omdat de nadering van bovenaf verwarmt, er is geen limiet aan hoe lang de onderdelen kunnen zijn.

Onderzoekers zullen vervolgens een meer diepgaande studie uitvoeren, hun aandacht richten op het verhogen van het aantal lagen per verwarmingscyclus om te zien of ze de restspanning in dezelfde mate kunnen verminderen, probeer meer complexe onderdelen en gebruik meer kwantitatieve technieken om een meer diepgaand begrip van het proces te krijgen.

"Deze technologie kan worden opgeschaald, omdat we nu over een relatief klein gebied projecteren en er nog veel ruimte voor verbetering is, Smith zei. "Door meer diodelasers toe te voegen, we zouden meer verwarmingsoppervlak kunnen toevoegen als iemand dit zou willen integreren in een systeem met een groter printoppervlak."

Belangrijker, Röhling zei, onderzoekers zullen het beheersen van fasetransformaties in titaniumlegeringen (Ti64) onderzoeken. Typisch, bij het bouwen met Ti64, fasetransformatie zorgt ervoor dat het metaal extreem bros wordt, waardoor onderdelen barsten. Als onderzoekers de transformatie konden vermijden door het onderdeel langzaam af te koelen, het zou het materiaal taai genoeg kunnen maken om aan de ruimtevaartnormen te voldoen, Röhling zei, eraan toevoegend dat de voorlopige resultaten veelbelovend zijn.

Oppervlakken die als gekkovoeten vastgrijpen, kunnen gemakkelijk in massa worden geproduceerd

Oppervlakken die als gekkovoeten vastgrijpen, kunnen gemakkelijk in massa worden geproduceerd Het gebruik van producentengas

Het gebruik van producentengas  Sneller en nauwkeuriger de atomaire structuur van natuurlijke producten bepalen

Sneller en nauwkeuriger de atomaire structuur van natuurlijke producten bepalen Mechanochemische vorming van peptidebindingen achter de oorsprong van het leven

Mechanochemische vorming van peptidebindingen achter de oorsprong van het leven Verbazingwekkend effect maakt betere palladiumkatalysatoren mogelijk

Verbazingwekkend effect maakt betere palladiumkatalysatoren mogelijk

Zes belangrijke punten over de regel voor betaalbare schone energie

Zes belangrijke punten over de regel voor betaalbare schone energie Een rotsachtige relatie:een geschiedenis van de continenten van de aarde die uiteenvallen en weer bij elkaar komen

Een rotsachtige relatie:een geschiedenis van de continenten van de aarde die uiteenvallen en weer bij elkaar komen De vingerafdruk van de Atlantische Oceaan op het klimaat in het Midden-Oosten

De vingerafdruk van de Atlantische Oceaan op het klimaat in het Midden-Oosten Welke soorten bomen groeien in de jungle?

Welke soorten bomen groeien in de jungle?  NASA tuurt naar hevige regenval van orkaan Barbara

NASA tuurt naar hevige regenval van orkaan Barbara

Hoofdlijnen

- Mensen evolueren nog steeds - Heres the Evidence

- De giftige suikerboom:de evolutionaire geschiedenis van een kankerachtig suikergen in kaart brengen

- Onderzoekers vinden eerste wilde alligator brekende schildpad in Illinois sinds 1984

- Coevolution: definitie, soorten en voorbeelden

- Hoe gentherapie werkt

- Hoe is zuurstof belangrijk voor de afgifte van energie in de celademhaling?

- De wereldwijde impact van krimpende gletsjers op ongewervelde rivieren in kaart brengen

- De terugkeer van wolven naar Oregon brengt conflicten en kansen

- Hernieuwde oproepen voor legale jacht om de groeiende berenpopulatie in Connecticuts onder controle te houden

- Ultradunne zelfherstellende polymeren creëren nieuwe, duurzame waterafstotende coatings

- Materiaalchemici tappen lichaamswarmte af om slimme kleding van stroom te voorzien

- Inspirerende ontdekking van nieuwe medicijnen door pseudo-natuurlijke producten

- Peulvruchten opgewekt als nieuwe studie geheimen onthult van de plant die mensen kalm houdt

- Wat gebeurt er als u ammoniumnitraat aan water toevoegt?

Nieuw concept voor het identificeren van chemische combinaties met mogelijke gezondheidseffecten

Nieuw concept voor het identificeren van chemische combinaties met mogelijke gezondheidseffecten In Nigeria, Lagos, wateronkruid plaagt waterwegen

In Nigeria, Lagos, wateronkruid plaagt waterwegen Nieuwe maan:China lanceert maanverlichting in de ruimte

Nieuwe maan:China lanceert maanverlichting in de ruimte Pharmacy Research Topics

Pharmacy Research Topics Taxi's in Madrid sluiten zich aan bij staking Barcelona tegen Uber

Taxi's in Madrid sluiten zich aan bij staking Barcelona tegen Uber TIM wint 5G-licenties in Italië

TIM wint 5G-licenties in Italië Glycanen gevonden binding aan zoogdier-RNA

Glycanen gevonden binding aan zoogdier-RNA Boeing-vliegtuig glijdt in rivier Florida bij noodlanding geen dodelijke slachtoffers

Boeing-vliegtuig glijdt in rivier Florida bij noodlanding geen dodelijke slachtoffers

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Spanish | Swedish | German | Dutch | Danish | Norway | Italian | Portuguese |

-

Wetenschap © https://nl.scienceaq.com