Wetenschap

Aluminium op weg naar titaniumsterkte

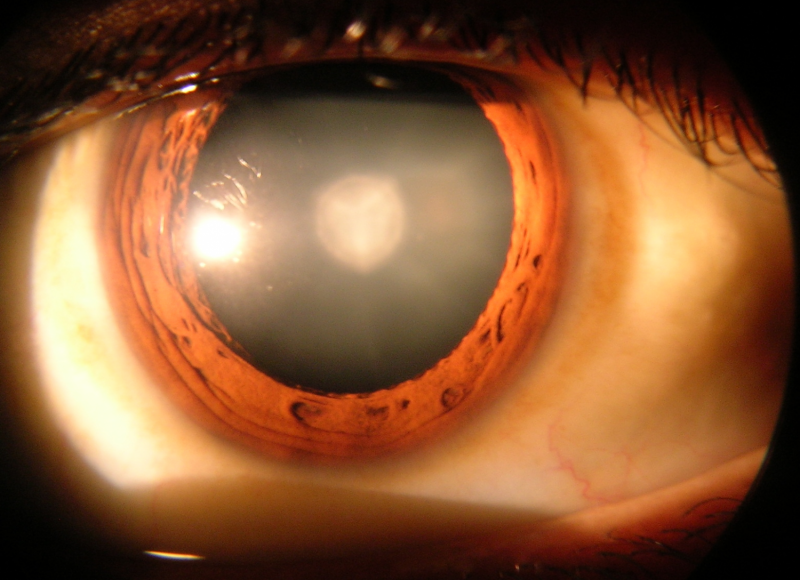

3D-geprint detailprototype. Krediet:Sergey Gnuskov/NUST MISIS

Wetenschappers van NUST MISIS hebben een technologie voorgesteld die de sterkte kan verdubbelen van composieten die zijn verkregen door 3D-printen uit aluminiumpoeder, en de kenmerken van deze producten verbeteren tot de kwaliteit van titaniumlegeringen:de sterkte van titanium is ongeveer zes keer hoger dan die van aluminium, maar de dichtheid van titanium is 1,7 keer hoger.

De ontwikkelde modifiers voor 3D-printen kunnen worden gebruikt in producten voor de lucht- en ruimtevaartindustrie.

De ontwikkelde modificerende voorlopers, op basis van nitriden en aluminiumoxiden en verkregen door verbranding, zijn de basis geworden van het nieuwe composiet. De onderzoeksresultaten zijn gepubliceerd in het hoog aangeschreven wetenschappelijke tijdschrift Duurzame materialen en technologieën .

Twee decennia geleden, gieten werd beschouwd als de enige kosteneffectieve manier om bulkproducten te vervaardigen. Vandaag, 3D-printers voor metaal zijn een waardige concurrent van metallurgische methoden. 3D-printers hebben een kans om in de toekomst traditionele methoden van metallurgische productie te vervangen. Het gebruik van additieve technologieën bij 3D-printen creëert een hele reeks voordelen, van het maken van moeilijkere vormen en ontwerpen tot de goedkopere kosten en theoretische voorsprong van de technologie.

Vandaag, er zijn verschillende technologieën die worden gebruikt voor het printen van metaal, de belangrijkste zijn Selective Laser Melting (SLM) en Selective Laser Sintering (SLS). Beide hebben betrekking op de geleidelijke gelaagdheid van metaalpoeder "inkt, " laag voor laag, een bepaald volumecijfer te bouwen. SLS of SLM zijn additieve fabricagetechnologieën gebaseerd op laag-voor-laag sinteren van poedermaterialen met behulp van een krachtige (tot 500 Watt) laserstraal.

Titanium is het optimale metaal voor het vervaardigen van producten voor de lucht- en ruimtevaartindustrie, het kan echter niet worden gebruikt bij 3D-printen vanwege het brand- en explosiegevaar van poeders. Aluminium is een alternatief, omdat het lichtgewicht is (dichtheid 2700 kg/m 3 ) en vormbaar, met een elasticiteitsmodulus van ~ 70 MPa. Dit is een van de belangrijkste vereisten van de industrie om een metaal geschikt te maken voor 3D-printen; aluminium alleen is echter niet sterk of solide genoeg:de treksterkte zelfs voor de legering Duralumin is 500 MPa, en de Brinell-hardheid HB bedraagt 20 kgf/mm 2 .

De oplossing voor het versterken van aluminium 3D-printen werd voorgesteld door het onderzoeksteam onder leiding van professor Alexander Gromov van de NUST MISIS-afdeling voor non-ferrometalen en goud.

"We hebben een technologie ontwikkeld om de aluminium-matrixcomposieten die zijn verkregen door 3D-printen te versterken, en we hebben innovatieve precursor-modifiers verkregen door aluminiumpoeders te verbranden. Verbrandingsproducten - nitriden en aluminiumoxiden - zijn speciaal voorbereid voor het sinteren van vertakte oppervlakken met tussen de deeltjes gevormde overgangsnanolagen. Het zijn de speciale eigenschappen en structuur van het oppervlak die ervoor zorgen dat de deeltjes stevig aan de aluminiummatrix worden gehecht en, als resultaat, [verdubbelt] de sterkte van de verkregen composieten, " zei Alexander Gromov, hoofd van de onderzoeksgroep.

Momenteel, het team van ontwikkelaars test de prototypes met behulp van nieuwe technologie.

Lab-on-a-chip helpt bij het zoeken naar menselijk DNA op plaats delict

Lab-on-a-chip helpt bij het zoeken naar menselijk DNA op plaats delict Berekening van de warmtecapaciteit

Berekening van de warmtecapaciteit Gifbestrijding:op jacht naar het tegengif

Gifbestrijding:op jacht naar het tegengif Nieuwe fotokatalysatoren kunnen door zonne-energie aangedreven omzetting van koolstofdioxide in brandstof uitvoeren

Nieuwe fotokatalysatoren kunnen door zonne-energie aangedreven omzetting van koolstofdioxide in brandstof uitvoeren Hoe kationen en anionen te berekenen

Hoe kationen en anionen te berekenen

Hoofdlijnen

- Difference Between Mutation & Genetic Drift

- Het voordeel van het hebben van veel replicatie-origines in een eukaryotisch chromosoom

- Wat is opsomming in de microbiologie?

- De ellende van Merkel neemt toe als minister van Landbouw orders negeert (update)

- Team publiceert onderzoek naar ongewone genevolutie in bacteriën

- Parasieten van huisdieren die dieren in het wild wereldwijd aantasten

- Welke soorten organische moleculen vormen een celmembraan?

- Science Fair-projecten op handversmettingsmiddelen of vloeibare zeep voor het doden van bacteriën

- High School Biology Experiment Ideas

- Klein volume, organische synthese met hoge doorvoer

- Een kleurrijke, duurzame oplossing voor 3D-printen

- Ferro-elektrische zelf-geassembleerde moleculaire materialen

- Hoe veranderende laboratoria een chemische reactiesleutel tot cataractvorming onthulden?

- Gekweekte stamcellen reconstrueren sensorische zenuw- en weefselstructuur in de neus

Gemeenschappelijke spinnen in New England

Gemeenschappelijke spinnen in New England  Het weer in november is een lastige tijd voor schildpadden

Het weer in november is een lastige tijd voor schildpadden Adelbert Ames

Adelbert Ames  Achterliggende componenten van een coronale massa-ejectie ontdekken

Achterliggende componenten van een coronale massa-ejectie ontdekken Rundvleesindustrie kan emissies verminderen met landbeheer, productie efficiëntie

Rundvleesindustrie kan emissies verminderen met landbeheer, productie efficiëntie Op Kevlar gebaseerd kunstmatig kraakbeen bootst de magie van het echte werk na

Op Kevlar gebaseerd kunstmatig kraakbeen bootst de magie van het echte werk na Papieren teststrip kan patiënten met hartfalen helpen hun toestand thuis te controleren

Papieren teststrip kan patiënten met hartfalen helpen hun toestand thuis te controleren SpaceX lanceert 10 satellieten vanaf luchtmachtbasis Californië

SpaceX lanceert 10 satellieten vanaf luchtmachtbasis Californië

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com