Wetenschap

Splashdown:Supersonische koudmetaalverbinding in 3D

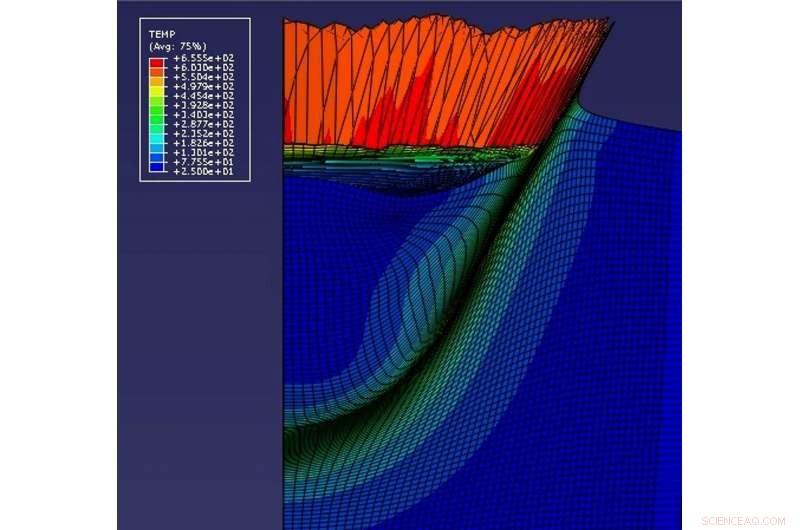

Het Cold Gas Dynamic Spray (CGDS)-proces wordt al gebruikt bij de vervaardiging van vliegtuigonderdelen en andere delicate oppervlakken. Het hele CGDS-proces van vluchtzone tot depositiezone van deeltjes is echter zeer moeilijk numeriek te voorspellen. De CGDS-afzettingszone is nu 3D-gemodelleerd om voor het eerst de effecten van temperatuur te laten zien, door Professor Tien-Chien Jen van de Universiteit van Johannesburg. Op deze afbeelding, het model voorspelt een oranje/rode "plons" van aluminiumsubstraat net nadat een 5 micron koperdeeltje het heeft geraakt met 700 meter per seconde. Krediet:Hong-Shen Chen, Universiteit van Johannesburg.

Wanneer een kwetsbaar oppervlak een keiharde, superdunne gebonden metalen coating, conventionele fabricageprocessen schieten tekort. Echter, Cold Gas Dynamic Spray (CGDS) kan precies dat doen - met een groot voorbehoud. CGDS is enorm veelzijdig, maar het is ook erg moeilijk om de belangrijkste aspecten van het hele proces te voorspellen. Nu begint een op temperatuur gebaseerd 3D-model van professor Tien-Chien Jen van de Universiteit van Johannesburg de mysteries van het CGDS-filmgroeiproces in de deeltjesafzettingszone te ontrafelen.

Het model is het eerste dat de punten verbindt tussen de botssnelheid van deeltjes, energie transformatie, en temperatuurstijging in de deeltjesinslagzone, in drie dimensies.

CGDS wordt al veelvuldig gebruikt voor het vervaardigen of repareren van metalen onderdelen voor grote passagiersvliegtuigen, evenals mobiele technologie en militaire uitrusting.

In het proces, een de Laval-spuitmond spuit micron-sized metaaldeeltjes over een korte afstand, typisch 25 mm, op een metalen of polymeer oppervlak. De deeltjes botsen met snelheden van 300 meter per seconde tot 800 meter per seconde op het oppervlak. Als referentiekader de geluidssnelheid is 343 meter per seconde.

CGDS heeft het beste temperatuurbereik van alle industriële spuitprocessen die tegenwoordig worden gebruikt, en bespaart energie, omdat er geen verwarming wordt toegevoegd.

fabricage mysterie

Een mysterie begint op de fabrieksvloer, echter. Als je een koperdeeltje van 5 micron hebt, hoe snel moet het aankomen in de depositiezone op aluminium, als je deze combinatie nog niet eerder hebt gebruikt? Of je kiest een nieuw metaal voor de deeltjes, en een nieuw metaal voor het oppervlak:hoe begin je zelfs maar te raden hoe groot de deeltjes zouden moeten zijn, en met welke snelheid moeten ze het oppervlak raken om u een goed hechtende coating te geven?

Verstand, de CGDS-gebonden coating moet zonder verdamping komen, kristallisatie, restspanningen of andere thermische schade - enkele van de belangrijkste redenen waarom CGDS in de eerste plaats wordt gebruikt. Deze vragen kunnen enorme financiële gevolgen hebben voor de productiemachines op de fabrieksvloer.

Natuurkunde nog steeds uit

Waarom CGDS metaaldeeltjes aan een substraatoppervlak bindt, heeft het begrip getrotseerd sinds de uitvinding in de jaren tachtig door het leger, zegt Jen, Professor bij de afdeling Werktuigbouwkunde aan de Universiteit van Johannesburg.

"Aanvankelijk, het leger gebruikte CGDS om reserveonderdelen te repareren in het midden van nergens. Toen realiseerden andere industrieën zich dat je het ook op zeer kwetsbare oppervlakken kunt gebruiken. U kunt een nieuw verlijmd oppervlak maken van slechts enkele micron dik, of blijf spuiten tot je een coating van 10 mm hebt. Als je de scheuren of gaten hebt opgevuld, u kunt het onderdeel opnieuw bewerken om de exacte afmetingen te krijgen, omdat de GDS-gebonden coating harder kan zijn dan het titanium of vanadium waarvan het onderdeel is gemaakt."

De CGDS-coating kan zo hard zijn vanwege de drukspanningen die ontstaan wanneer de deeltjes het oppervlak raken. De spanningen verhogen de levensduur van metaalmoeheid, hij zegt. Dit is vergelijkbaar met wat er gebeurt bij shotpeening, een industrieel proces vergelijkbaar met CGDS, maar met behulp van "ballen" met een diameter van enkele millimeters om een oppervlak te raken.

"CGDS wordt gebruikt voor zeer dure fabricage en reparatie, maar er is geen alomvattende realistisch model dat de fysica van het hele proces beschrijft, " zegt Jen.

3D met spatten

In CGDS, ingenieurs praten over twee zones. De eerste is de vluchtzone tussen de sproeikop en het te spuiten oppervlak. Deze zone werd gemodelleerd door Jen in een onderzoeksartikel uit 2005 in de Internationaal tijdschrift voor warmte- en massaoverdracht .

De tweede zone is de depositiezone, waar de gespoten artikelen het oppervlak raken. Het nieuwe 3D-model beschrijft deze zone.

Eerdere tweedimensionale modellen hebben geprobeerd de puzzel rond CGDS-binding op te lossen, maar deze hebben een ernstige beperking. Wanneer u een 2D-model uitbreidt naar 3D, je eindigt met een 'horizontale cilinder' die afdaalt naar het te spuiten oppervlak.

"Helaas, een dalende cilinder kan niet realistisch genoeg modelleren wat er gebeurt met afzonderlijke bolvormige deeltjes die in het substraatoppervlak 'spatten', " zegt Jen.

Zoals de industrie weet, de snelheid (snelheid) waarmee het deeltje bij het substraat aankomt, is cruciaal. Te traag, en het zal gewoon stuiteren. Te snel, en het kan als een kogel door een dun substraat gaan.

Het nieuwe model animeert in 3D een enkel bolvormig deeltje dat 'naar beneden valt' in het substraatmetaal. Het substraat 'spettert', en dan de deeltjes- en substraatbinding. Het 'spatten' van het substraat ziet eruit als melk die opspat als er iets in de kom van de kat valt. In de industrie wordt dit jetting-gedrag genoemd, " zegt Jen.

Koud metaal, temperatuurstijging

Het model gebruikt verschillende parameters die de aard van het deeltje en het oppervlak beschrijven:dichtheid, warmtegeleiding, specifieke hitte, smeltpunt, elastische modulus, De verhouding van Poisson, Johnson-Cook plasticiteit en Johnson-Cook schade.

Het is de eerste die in 3D voorspelt hoe de gemiddelde temperatuur van de deeltjesinslagzone zal stijgen en dalen, afhankelijk van de grootte en inslagsnelheid van het deeltje. Het model is gepubliceerd in de Journal of Thermal Spray Technology .

Net snel genoeg om te smelten

"Voor dit 3D-model we gingen uit van de hypothese dat een metaaldeeltje zich moet hechten aan het substraat bij 60% van zijn smelttemperatuur, om een sterk nieuw oppervlak te creëren zonder de ondergrond te beschadigen, ’ zegt professor Jen.

Als voorbeeld, koper (Cu) heeft een smelttemperatuur van 1083 graden Celsius, en 60% daarvan is 650 graden Celsius. Dus de hypothese zegt dat een koperdeeltje van 5 micron dat inslaat op een aluminium substraatoppervlak, zal snel genoeg moeten zijn zodat de gemiddelde temperatuur van de impactzone stijgt tot minstens 650 Celsius, en niet veel meer, voor een goede hechting. Volgens het model, dat kritische botssnelheidsbereik ligt tussen 700 en 800 meter per seconde.

Supersonische energietransformatie

Wanneer een koperdeeltje met een supersonische snelheid reist en een aluminium oppervlak raakt, zijn bewegende (kinetische) energie wordt omgezet in warmte (thermische) energie, zegt prof Jen. Dit is afhankelijk van de inslagsnelheid van het deeltje.

"De hitte maakt het deeltje en de impactzone 'zacht en plakkerig', vergelijkbaar met gesmolten kaas. Het deeltje verandert in een 'zachte klodder' die de 'inslagkrater' in het substraatoppervlak opvult. Tegelijkertijd, er ontstaat wrijving tussen de blob en het krateroppervlak, wat cruciaal is voor het hechtingsproces, " hij zegt.

"De wrijving 'grijpt' de klodder, en het zakt in het substraatoppervlak. Terwijl de klodder naar beneden zakt, het gesmolten substraat rond het deeltje 'spettert' in typisch spuitgedrag. Wanneer de jetting tot rust komt, de binding tussen deeltje en oppervlak is voltooid, " zegt Jen.

Model versus de echte wereld

Het model, hoewel beperkt, houdt stand in experimentele resultaten met koperdeeltjes die op een aluminiumoppervlak zijn gespoten.

"Als de botssnelheid binnen het bereik ligt dat door het model voor een deeltjesgrootte wordt voorspeld, er wordt voldoende hechttemperatuur bereikt en er ontstaat een sterke CGDS-coating. Als voorbeeld, we zetten onze CGDS-apparatuur op in het laboratorium voor koperdeeltjes met een gemiddelde grootte van 5 micron, gedragen door stikstof, en botssnelheid in het bereik van 700 tot 800 meter per seconde neergeslagen op aluminium.

"Het model voorspelt dat bij ongeveer 750 meter per seconde botssnelheid, de kritische bindingstemperatuur van 650 graden Celsius wordt bereikt in de deeltjesinslagzone. In lijn met die voorspelling, we verkregen uitstekende CGDS-gebonden coatings, " hij zegt.

"Echter, zoals ook voorspeld door het model, we ontdekten met onze laboratoriumopstelling dat wanneer de botssnelheid van de deeltjes niet binnen het kritische bereik ligt, onvoldoende hechttemperatuur wordt bereikt. Dit kan resulteren in een slechte oppervlaktecoating met losgemaakte poeders en een sloopoppervlak, die niet voldoen aan de productiekwaliteitsnormen, " zegt Jen.

Grote uitdaging blijft

Het single-particle single-layer 3D-model zal worden uitgebreid tot een multi-particle, meerlagenmodel in vervolgprojecten.

Jen zegt:"Dit 3D-model is het eerste dat beschrijft hoe de temperatuur van de impactzone de depositie van deeltjes beïnvloedt. het realistisch modelleren van de depositiezone in CGDS blijft een grote uitdaging om op te lossen. In reële omstandigheden, deeltjes hebben geen uniforme grootte of vorm, en reizen met verschillende snelheden en hoeken. Dus een completer model zal reeksen moeten accommoderen, of distributies, van al deze parameters."

Spinchemie heroverwegen vanuit een kwantumperspectief

Spinchemie heroverwegen vanuit een kwantumperspectief Fluorescerende sondes om cellulaire activiteit te bestuderen

Fluorescerende sondes om cellulaire activiteit te bestuderen Hoe maak je een 3D Beryllium-atoom

Hoe maak je een 3D Beryllium-atoom  Wetenschappers ontwikkelen ultragevoelige organische fototransistoren op basis van nieuwe hybride gelaagde architectuur

Wetenschappers ontwikkelen ultragevoelige organische fototransistoren op basis van nieuwe hybride gelaagde architectuur Welke stoffen houden uren warm?

Welke stoffen houden uren warm?

Hoofdlijnen

- Nieuwe database catalogiseert planten die verontreiniging opnemen

- Wat is het verschil tussen NADH en NADPH?

- Wat doet een bladcel?

- 6 veelvoorkomende hallucinaties en wat ze ons vertellen

- Vervangt je lichaam zichzelf echt elke zeven jaar?

- Wat worden clusters van cellichamen genoemd?

- Wat zijn de kenmerken van een cel die een interfase ondergaat?

- Eerste uitgebreide inventarisatie van Neotropische slangen

- Je kunt echt op je naam lijken,

- Hoe maakten de oude meesters hun ultramarijn?

- Chemische reacties visualiseren met infraroodthermografie

- Hogesnelheidsfilm helpt wetenschappers bij het ontwerpen van gloeiende moleculen

- Kunstmatige enzymen voeren reacties uit op levende cellen

- Onderzoekers rapporteren bio-geïnspireerde selectieve antibiotica

Realtime gegevens tonen de enorme impact van COVID-19 op de wereldwijde emissies

Realtime gegevens tonen de enorme impact van COVID-19 op de wereldwijde emissies Hoe de slangen van New Jersey te identificeren

Hoe de slangen van New Jersey te identificeren Na Pluto, New Horizons-missie nadert een object buiten de bekende wereld

Na Pluto, New Horizons-missie nadert een object buiten de bekende wereld Waarom halen we zoveel plezier uit symmetrie?

Waarom halen we zoveel plezier uit symmetrie?  Een nieuwe manier om medicijnen af te leveren met nauwkeurige targeting

Een nieuwe manier om medicijnen af te leveren met nauwkeurige targeting Hoe een valkuil te bouwen

Hoe een valkuil te bouwen  Hoe gelukkig te zijn in een relatie

Hoe gelukkig te zijn in een relatie  Het Outer Space Treaty is opmerkelijk succesvol geweest - maar is het geschikt voor de moderne tijd?

Het Outer Space Treaty is opmerkelijk succesvol geweest - maar is het geschikt voor de moderne tijd?

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com