Wetenschap

Onderzoekers bereiken doorbraak in 3D-geprint roestvrij staal van mariene kwaliteit

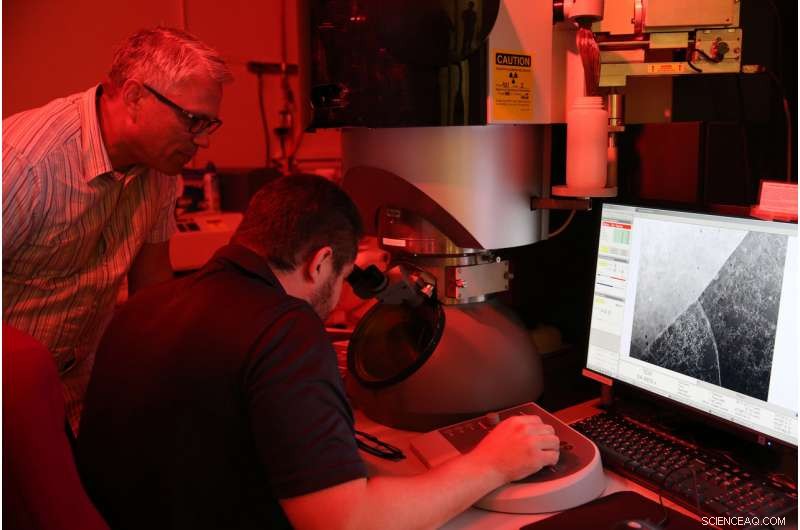

LLNL-materiaalwetenschapper Joe McKeown kijkt toe terwijl postdoc-onderzoeker Thomas Voisin een monster van 3D-geprint roestvrij staal onderzoekt. Krediet:Kate Hunts/LLNL

Roestvast staal van "mariene kwaliteit" wordt gewaardeerd om zijn prestaties onder corrosieve omgevingen en om zijn hoge ductiliteit - het vermogen om te buigen zonder te breken onder spanning - waardoor het een voorkeurskeuze is voor oliepijpleidingen, lassen, keukengerei, chemische apparatuur, medische implantaten, motoronderdelen en opslag van nucleair afval. Echter, conventionele technieken voor het versterken van deze klasse roestvast staal gaan doorgaans ten koste van de ductiliteit.

Lawrence Livermore National Laboratory (LLNL) onderzoekers, samen met medewerkers van Ames National Laboratory, Georgia Tech University en Oregon State University, hebben een doorbraak bereikt in 3D-printen, een van de meest voorkomende vormen van roestvrij staal van maritieme kwaliteit - een koolstofarm type genaamd 316L - dat een ongeëvenaarde combinatie van hoge sterkte en hoge ductiliteitseigenschappen belooft voor de alomtegenwoordige legering. Het onderzoek verschijnt op 30 oktober online in het tijdschrift Natuurmaterialen .

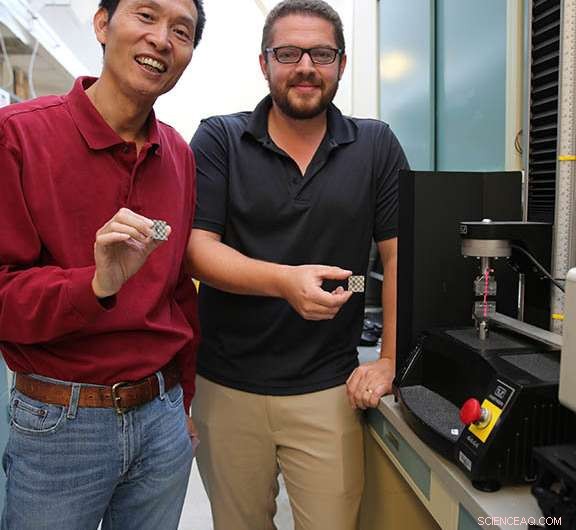

"Om alle componenten die u probeert te printen nuttig te maken, u moet deze materiaaleigenschap minstens dezelfde hebben als die gemaakt door de traditionele metallurgie, ", zegt materiaalwetenschapper en hoofdauteur Morris Wang van LLNL. "We waren in staat om echte componenten in het laboratorium in 3D te printen met 316L roestvrij staal, en de prestaties van het materiaal waren eigenlijk beter dan die gemaakt met de traditionele aanpak. Dat is echt een grote sprong. Het maakt additive manufacturing erg aantrekkelijk en vult een grote leemte op."

Wang zei dat de methodologie de sluizen zou kunnen openen voor wijdverbreid 3D-printen van dergelijke roestvrijstalen componenten, vooral in de ruimtevaart, auto- en olie- en gasindustrie, waar sterke en taaie materialen nodig zijn om extreme kracht in ruwe omgevingen te tolereren.

Onderzoekers zeggen dat de mogelijkheid om mariene kwaliteit 3D te printen, roestvrij staal met een laag koolstofgehalte (316L) kan wijdverbreide gevolgen hebben voor industrieën zoals lucht- en ruimtevaart, auto, en olie en gas. Krediet:Kate Hunts/LLNL

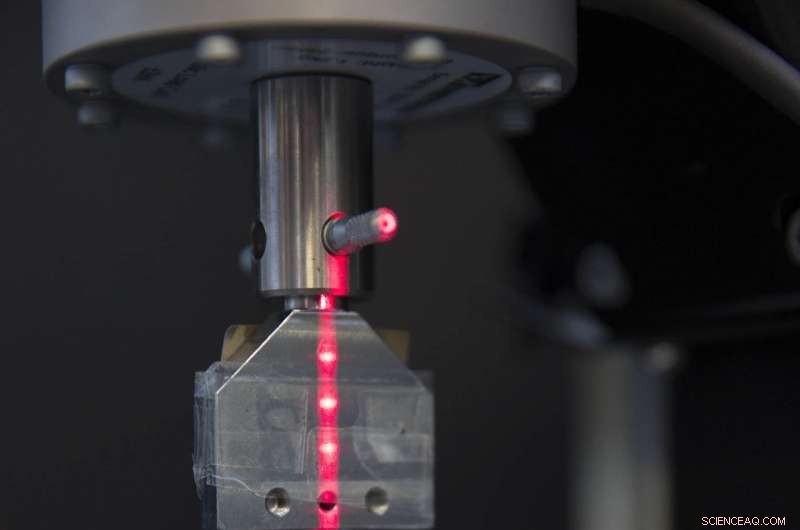

Om succesvol te ontmoeten, en overtreffen, de noodzakelijke prestatie-eisen voor 316L roestvast staal, onderzoekers moesten eerst een groot knelpunt overwinnen dat het potentieel voor het 3D-printen van hoogwaardige metalen beperkt, de porositeit die wordt veroorzaakt tijdens het lasersmelten (of smelten) van metaalpoeders waardoor onderdelen gemakkelijk kunnen degraderen en breken. Onderzoekers hebben dit aangepakt door middel van een dichtheidsoptimalisatieproces met experimenten en computermodellering, en door de onderliggende microstructuur van de materialen te manipuleren.

"Deze microstructuur die we hebben ontwikkeld doorbreekt de traditionele barrière tussen sterkte en ductiliteit, " zei Wang. "Voor staal, je wilt het sterker maken, maar je verliest in wezen ductiliteit; je kunt niet beide hebben. Maar met 3D-printen, we zijn in staat om deze grens voorbij de huidige afweging te verplaatsen."

Met behulp van twee verschillende laserpoederbedfusiemachines, onderzoekers drukten dunne platen van roestvrij staal 316L voor mechanische testen. De lasersmelttechniek resulteerde inherent in hiërarchische celachtige structuren die konden worden afgestemd om de mechanische eigenschappen te veranderen, aldus onderzoekers.

"De sleutel was om alle karakteriseringen te doen en te kijken naar de eigenschappen die we kregen, " zei LLNL-wetenschapper Alex Hamza, die toezicht hield op de productie van enkele additief vervaardigde componenten. "Als je 316L additief maakt, ontstaat er een interessante korrelstructuur, een soort glas-in-loodraam. De korrels zijn niet erg klein, maar de celstructuren en andere defecten in de korrels die vaak worden gezien bij lassen, lijken de eigenschappen te beheersen. Dit was de ontdekking. We wilden niet iets beters maken dan traditionele productie; het is gewoon zo gelopen."

LLNL-wetenschapper Morris Wang (links) en postdoc-onderzoeker Thomas Voisin speelden een sleutelrol in een samenwerking die met succes een van de meest voorkomende vormen van roestvrij staal van mariene kwaliteit in 3D heeft geprint, dat belooft de barrière tussen sterkte en ductiliteit te doorbreken. Krediet:Kate Hunts/LLNL

LLNL postdoc-onderzoeker Thomas Voisin, een belangrijke bijdrage aan de krant, heeft uitgebreide karakteriseringen van 3D-geprinte metalen uitgevoerd sinds hij in 2016 bij het Lab kwam. Hij gelooft dat het onderzoek nieuwe inzichten kan opleveren over de structuur-eigenschapsrelatie van additief vervaardigde materialen.

"Vervorming van metalen wordt voornamelijk gecontroleerd door hoe nanoschaaldefecten bewegen en interageren in de microstructuur, ' zei Voisin. 'Interessant, we ontdekten dat deze cellulaire structuur werkt als een filter, waardoor sommige defecten vrij kunnen bewegen en zo de nodige ductiliteit bieden, terwijl andere worden geblokkeerd om de sterkte te bieden. Door deze mechanismen te observeren en hun complexiteit te begrijpen, kunnen we nu nieuwe manieren bedenken om de mechanische eigenschappen van deze 3D-geprinte materialen te beheersen."

Wang zei dat het project profiteerde van jarenlange simulatie, modellering en experimenten uitgevoerd in het Lab in 3D-printen van metalen om het verband tussen microstructuur en mechanische eigenschappen te begrijpen. Hij noemde roestvrij staal een "surrogaatmateriaal" -systeem dat voor andere soorten metalen zou kunnen worden gebruikt.

Het uiteindelijke doel, hij zei, is om high-performance computing te gebruiken om toekomstige prestaties van roestvrij staal te valideren en te voorspellen, modellen gebruiken om de onderliggende microstructuur te controleren en te ontdekken hoe je hoogwaardig staal kunt maken, inclusief de corrosiebestendigheid. Onderzoekers zullen dan kijken naar het gebruik van een vergelijkbare strategie met andere lichtere legeringen die brozer zijn en vatbaarder zijn voor scheuren.

Het werk nam meerdere jaren in beslag en vereiste de bijdragen van het Ames Lab, die röntgendiffractie deed om materiële prestaties te begrijpen; Georgië Tech, die modellering uitvoerde om te begrijpen hoe het materiaal een hoge sterkte en hoge ductiliteit zou kunnen hebben, en de staat Oregon, die karakterisering en samenstellingsanalyse uitvoerde.

Onderzoekers creëren ultralicht keramisch materiaal dat bestand is tegen extreme temperaturen

Onderzoekers creëren ultralicht keramisch materiaal dat bestand is tegen extreme temperaturen Chemici laten zien dat zijn heup vierkant is

Chemici laten zien dat zijn heup vierkant is Hoe de isomeren voor C6H12 te tekenen

Hoe de isomeren voor C6H12 te tekenen  Chemische reactie-experimenten voor middelbare scholieren

Chemische reactie-experimenten voor middelbare scholieren Machine learning-analyse van röntgengegevens selecteert belangrijke katalytische eigenschappen

Machine learning-analyse van röntgengegevens selecteert belangrijke katalytische eigenschappen

Matrix kan zorgen voor vitale kopertoevoer

Matrix kan zorgen voor vitale kopertoevoer Hoe we plastic afval kunnen omzetten in groene energie

Hoe we plastic afval kunnen omzetten in groene energie Modelmanier om bomen te beschermen

Modelmanier om bomen te beschermen Een van 's werelds droogste woestijnen is de focus van een nieuwe studie over ons veranderende klimaat

Een van 's werelds droogste woestijnen is de focus van een nieuwe studie over ons veranderende klimaat Innovatieve cameratechnologie wordt gelanceerd in de ruimte om de mysteries van bliksem te ontrafelen

Innovatieve cameratechnologie wordt gelanceerd in de ruimte om de mysteries van bliksem te ontrafelen

Hoofdlijnen

- Wat gebeurt er met cellen als gevolg van een natriumonbalans?

- Maak kennis met Cheddar Man:Your New Stone Age Crush

- Mijnwerkers schakelen over op bijenteelt

- Hoe is de concentratie van een oplossing van invloed op osmose?

- Onderzoekers schijnen de schijnwerpers op illegale handel in wilde orchideeën

- Wandelstranden, vrijwilligers verzamelen gegevens over dode zeevogels

- Wat zijn genetisch gemodificeerde organismen (GGO's)? Zijn ze veilig?

- De afnemende populaties van koninginnenschelpen zijn gefragmenteerd en dat verandert het natuurbeschermingsspel

- Voorbeelden van genetische diversiteit

- Het pad van chemicaliën door de bodem volgen

- Onderzoekers synthetiseren antimalariamoleculen gevonden in een schimmel uit Nunavut

- Hoge precisie, on-site analyse van edele metalen in metallurgische afvallozingen

- Moleculaire dans die roetvervuiling zou kunnen elimineren

- Onderzoeksdoorbraak kan technologie voor schone energie transformeren

Wetenschapsprojecten om te ontdekken of een ijsblokje sneller smelt in lucht of water

Wetenschapsprojecten om te ontdekken of een ijsblokje sneller smelt in lucht of water  Verlammende kosten van oorlogsverslaggeving en onderzoeksjournalistiek

Verlammende kosten van oorlogsverslaggeving en onderzoeksjournalistiek Nieuwe benadering voor röntgenmetingen kan CT-scanners verbeteren

Nieuwe benadering voor röntgenmetingen kan CT-scanners verbeteren Zelfrijdende zelfnavigerende voertuigen een stap dichterbij

Zelfrijdende zelfnavigerende voertuigen een stap dichterbij Videoadvertentiebusiness boomt in de VS:market tracker

Videoadvertentiebusiness boomt in de VS:market tracker Dierlijke aanpassingen rond vulkanen

Dierlijke aanpassingen rond vulkanen  Het benadrukken van urgentie alleen zal de steun voor belangrijk klimaatbeleid niet vergroten, studie vondsten

Het benadrukken van urgentie alleen zal de steun voor belangrijk klimaatbeleid niet vergroten, studie vondsten China lanceert donderdag eerste bemanning naar nieuw ruimtestation

China lanceert donderdag eerste bemanning naar nieuw ruimtestation

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway | Italian |

-

Wetenschap © https://nl.scienceaq.com