Wetenschap

Hoe maak je continue rollen grafeen?

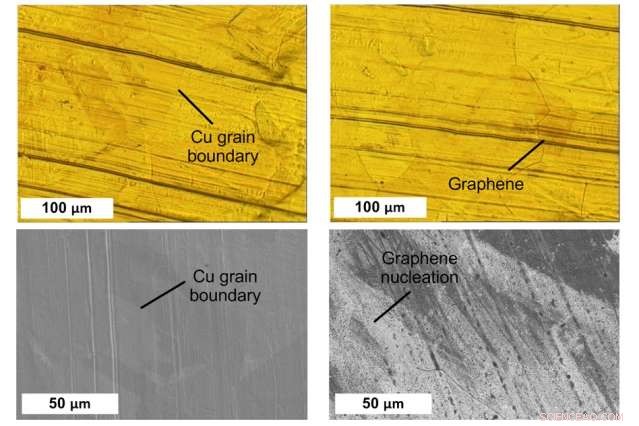

Kopersubstraat wordt getoond terwijl het wordt gecoat met grafeen. Links, het proces begint met het behandelen van het koperoppervlak, en, rechts, de grafeenlaag begint zich te vormen. Bovenste beelden zijn gemaakt met behulp van zichtbaar lichtmicroscopie, en lagere beelden met behulp van een scanning elektronenmicroscoop.

Grafeen is een materiaal met tal van potentiële toepassingen, ook in flexibele lichtbronnen, zonnepanelen die in ramen kunnen worden geïntegreerd, en membranen om water te ontzilten en te zuiveren. Maar al deze mogelijke toepassingen staan voor dezelfde grote hindernis:de behoefte aan een schaalbare en kosteneffectieve methode voor de continue productie van grafeenfilms.

Dat zou eindelijk kunnen veranderen met een nieuw proces dat deze week in het tijdschrift wordt beschreven Wetenschappelijke rapporten door onderzoekers van het MIT en de Universiteit van Michigan. MIT werktuigbouwkunde universitair hoofddocent A. John Hart, senior auteur van de krant, zegt dat het nieuwe roll-to-roll productieproces dat door zijn team is beschreven, ingaat op het feit dat voor veel voorgestelde toepassingen van grafeen en andere 2D-materialen praktisch zijn, "je zult er hectares van moeten maken, herhaaldelijk en op een kosteneffectieve manier."

Het maken van dergelijke hoeveelheden grafeen zou een grote sprong voorwaarts betekenen ten opzichte van de huidige benaderingen, waar onderzoekers moeite hebben om kleine hoeveelheden grafeen te produceren - vaak deze vellen uit een klomp grafiet trekken met plakband, of het produceren van een film ter grootte van een postzegel met behulp van een laboratoriumoven. Maar de nieuwe methode belooft continue productie mogelijk te maken, een dunne metaalfolie als ondergrond gebruiken, in een industrieel proces waarbij het materiaal op de folie zou worden afgezet terwijl het soepel van de ene spoel naar de andere beweegt. De resulterende vellen zouden alleen in grootte worden beperkt door de breedte van de rollen folie en de grootte van de kamer waar de afzetting zou plaatsvinden.

Omdat een continu proces de noodzaak elimineert om te stoppen en te beginnen met het laden en lossen van materialen vanuit een vaste vacuümkamer, zoals in de huidige verwerkingsmethoden, het zou kunnen leiden tot een aanzienlijke opschaling van de productie. Dat zou eindelijk toepassingen voor grafeen kunnen ontketenen, die unieke elektronische en optische eigenschappen heeft en een van de sterkste materialen is die bekend zijn.

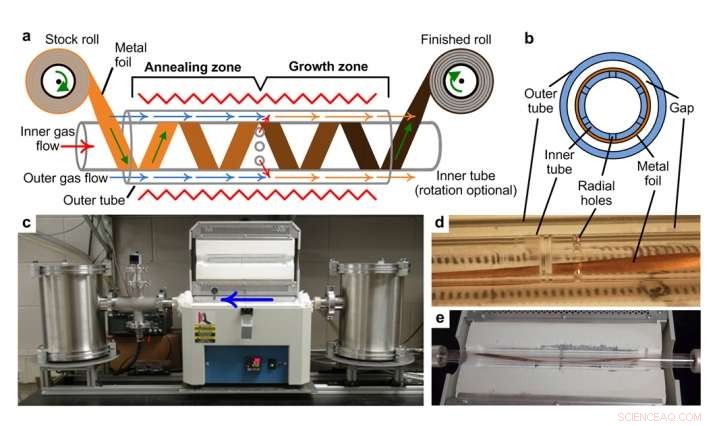

Diagram van het roll-to-roll-proces (a) toont de opstelling van koperen spoelen aan elk uiteinde van de verwerkingsbuis, en hoe een lint van dun kopersubstraat om de centrale buis wordt gewikkeld. Dwarsdoorsnede van dezelfde opstelling (b) toont de opening tussen twee buizen, waar het chemische dampafzettingsproces plaatsvindt. Foto's van het systeem dat wordt getest tonen (c) het totale systeem, met een pijl die de richting aangeeft waarin het lint beweegt; (d) een close-up van het koperen lint in het apparaat, het tonen van de gaten waar chemische damp wordt geïnjecteerd; en (e) een bovenaanzicht van de koperfolie die door het systeem gaat.

Het nieuwe proces is een aanpassing van een chemische dampafzettingsmethode die al bij MIT en elders wordt gebruikt om grafeen te maken - met behulp van een kleine vacuümkamer waarin een damp met koolstof reageert op een horizontaal substraat, zoals een koperfolie. Het nieuwe systeem gebruikt een vergelijkbare dampchemie, maar de kamer heeft de vorm van twee concentrische buizen, de een in de ander, en het substraat is een dun lint van koper dat soepel over de binnenband glijdt.

Gassen stromen in de buizen en komen vrij door nauwkeurig geplaatste gaten, waardoor het substraat achtereenvolgens aan twee mengsels van gassen kan worden blootgesteld. Het eerste gebied wordt een gloeigebied genoemd, gebruikt om het oppervlak van het substraat voor te bereiden; de tweede regio is de groeizone, waar het grafeen wordt gevormd op het lint. De kamer wordt verwarmd tot ongeveer 1, 000 graden Celsius om de reactie uit te voeren.

De onderzoekers hebben een labversie van het systeem ontworpen en gebouwd, en ontdekte dat wanneer het lint erdoor wordt bewogen met een snelheid van 25 millimeter (1 inch) per minuut, een zeer uniform, er ontstaat een hoogwaardige enkele laag grafeen. Wanneer gerold 20 keer sneller, het produceert nog steeds een coating, maar het grafeen is van mindere kwaliteit, met meer gebreken.

Enkele mogelijke toepassingen, zoals filtratiemembranen, kan grafeen van zeer hoge kwaliteit vereisen, maar andere toepassingen, zoals dunne-filmverwarmers kunnen goed genoeg werken met vellen van mindere kwaliteit, zegt Hart, wie is de Mitsui Career Development Associate Professor in Contemporary Technology aan het MIT.

Tot dusver, het nieuwe systeem produceert grafeen dat "niet helemaal [gelijk is aan] het beste dat kan worden gedaan door batchverwerking, " zegt Hart - maar "voor zover wij weten, het is nog steeds minstens zo goed" als wat er is geproduceerd door andere continue processen. Verder werk aan details zoals voorbehandeling van het substraat om ongewenste oppervlaktedefecten te verwijderen, zou kunnen leiden tot verbeteringen in de kwaliteit van de resulterende grafeenplaten, hij zegt.

Het team bestudeert deze details, Hart voegt eraan toe, en leren over afwegingen die de selectie van procesomstandigheden voor specifieke toepassingen kunnen informeren, zoals tussen hogere productiesnelheid en grafeenkwaliteit. Vervolgens, hij zegt, "De volgende stap is om te begrijpen hoe je de grenzen kunt verleggen, om het 10 keer sneller of meer te krijgen."

Hart zegt dat hoewel deze studie zich richt op grafeen, de machine kan worden aangepast om continu andere tweedimensionale materialen te vervaardigen, of zelfs tot groeiende reeksen koolstofnanobuisjes, die zijn groep ook bestudeert.

"Dit is hoogwaardig onderzoek dat een aanzienlijke vooruitgang betekent op het pad naar schaalbare productiemethoden voor grafeen met een groot oppervlak, " zegt Charlie Johnson, een professor in de natuurkunde en astronomie aan de Universiteit van Pennsylvania die niet bij dit werk betrokken was. "Ik denk dat de concentrische buisbenadering erg creatief is. Het kan leiden tot aanzienlijk lagere productiekosten voor grafeen, als het kan worden geschaald naar grotere koperfoliebreedtes."

Dit verhaal is opnieuw gepubliceerd met dank aan MIT News (web.mit.edu/newsoffice/), een populaire site met nieuws over MIT-onderzoek, innovatie en onderwijs.

Russische wetenschappers ontwikkelen een slim sorptiemiddel voor waterzuivering

Russische wetenschappers ontwikkelen een slim sorptiemiddel voor waterzuivering Voorlopers van zuurchloride maken met behulp van shuttle-katalyse

Voorlopers van zuurchloride maken met behulp van shuttle-katalyse Het jaar voorspellen in de chemie

Het jaar voorspellen in de chemie Nieuwe chemische methode vereenvoudigt modificatie in een laat stadium van medicijnverbindingen

Nieuwe chemische methode vereenvoudigt modificatie in een laat stadium van medicijnverbindingen Hoe het gemiddelde natuurlijk voorkomende atoommassagehalte te berekenen

Hoe het gemiddelde natuurlijk voorkomende atoommassagehalte te berekenen

Hoofdlijnen

- Wat hebben spam-e-mail en hiv met elkaar gemeen?

- Net als mensen, honden bleken onrustig te slapen na negatieve ervaringen

- Wat is het dominante fenotype?

- Nutrient Agar vs. Blood Agar

- Je lichaam doneren aan de wetenschap wordt steeds populairder in de VS

- Behoud oproep aan zaagviskwekerij

- De rol van enzymen bij cellulaire ademhaling

- Grafische Australische video van Japanse walvisvangst vrijgegeven

- De voordelen van het bestuderen van cellen onder een lichtmicroscoop

- Nieuwe stofklassen voor nanomaterialen:nanobolletjes en diamantsplinters van silicium en germanium

- Nanotechnologische innovaties kunnen waterzuivering verbeteren

- Lasers opnieuw bedraad:wetenschappers vinden een nieuwe manier om nanodraadlasers te maken

- Onderzoekers verkrijgen atomair dunne molybdeendisulfidefilms op substraten met een groot oppervlak

- Wetenschappers creëren kleinste halfgeleiderlaser die bij kamertemperatuur in zichtbaar bereik werkt

Continue en stabiele laserwerking dankzij goedkope perovskieten bij kamertemperatuur

Continue en stabiele laserwerking dankzij goedkope perovskieten bij kamertemperatuur Hoe de pH van een twee-chemisch mengsel te berekenen

Hoe de pH van een twee-chemisch mengsel te berekenen Onderzoekers observeren, controle, en de groei van individuele koolstofnanobuisjes optimaliseren

Onderzoekers observeren, controle, en de groei van individuele koolstofnanobuisjes optimaliseren ISS-bemanning landt na meer dan 200 dagen in Kazachstan

ISS-bemanning landt na meer dan 200 dagen in Kazachstan Grote transnationale bedrijven spelen een cruciale rol in het wereldwijde beheer van natuurlijke hulpbronnen

Grote transnationale bedrijven spelen een cruciale rol in het wereldwijde beheer van natuurlijke hulpbronnen Dinosaurussporen in Utah park verdreven, in het meer gegooid

Dinosaurussporen in Utah park verdreven, in het meer gegooid Hoe goed werken zonnecellen echt in het Scandinavische klimaat?

Hoe goed werken zonnecellen echt in het Scandinavische klimaat? Hittegolf en klimaatverandering hebben een negatieve invloed op onze bodem, zeggen experts

Hittegolf en klimaatverandering hebben een negatieve invloed op onze bodem, zeggen experts

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com