Wetenschap

Hoe de natuur inspireert tot sterk, lichtgewicht materiaal voor vliegtuigen, gebouwen en botimplantaten

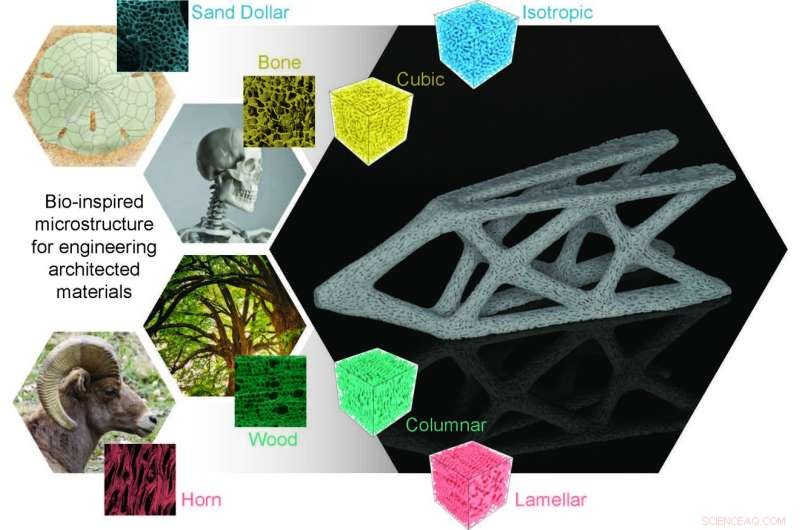

Ontworpen om bot, hout en andere natuurlijke materialen na te bootsen, zijn de poreuze objecten lichter dan traditionele producten en kunnen ze strategisch in structuren worden ingevoegd om hogere stijfheid te bieden in gebieden met veel vraag. Krediet:Paulino et al

Materiaal dat uit een onderzoekslaboratorium van Princeton komt, zit vol gaten, maar dat is maar goed ook. Ontworpen om bot, hout en andere natuurlijke materialen na te bootsen, zijn de poreuze objecten lichter dan traditionele producten en kunnen ze strategisch in structuren worden ingevoegd om hogere stijfheid te bieden in gebieden met veel vraag.

Deze poreuze structuren, gemaakt door onderzoekers van Princeton University en Georgia Tech, hebben spinodale microstructuren - netwerken van speciaal ontworpen gaten die kunnen worden afgestemd om geoptimaliseerd gedrag op macroschaal te bereiken. In een nieuwe studie, online gepubliceerd op 16 maart in het tijdschrift Advanced Materials, het team combineerde verschillende realisaties van deze spinodale microstructuren om gezichtsimplantaten voor reconstructieve chirurgie en stijve, lichtgewicht onderdelen voor vliegtuigen te ontwerpen en te prototypen.

Davide Bigoni, een professor in vaste en structurele mechanica aan de Universiteit van Trento die niet betrokken was bij het onderzoek, noemde de resultaten een 'doorbraak'. Hij zei:"De auteurs hebben een slimme manier gevonden om een continue overgang tussen zones met verschillende architecturen mogelijk te maken. Dit is het ultieme concept van bionabootsing, aangezien alle natuurlijke structuren continue systemen vormen. Dit is een feit dat al sinds de oudheid bekend is - 'natura non facit saltus' - de natuur maakt geen sprongen."

Veel natuurlijke materialen, waaronder botten, hoorns van dieren, hout en zanddollarskeletten, zitten vol gaten. De lege ruimtes maken de materialen licht en laten in sommige gevallen lichaamsvloeistoffen door de poriën stromen. In botten zorgen deze ruimtes voor een hermodelleringsproces dat het bot min of meer dicht maakt als reactie op fysieke eisen. Het maken van synthetische materialen met vergelijkbare eigenschappen was een uitdaging voor ingenieurs.

In de nieuwe studie bootsten de onderzoekers deze natuurlijke materialen na door microstructuren te ontwerpen met gaten van verschillende groottes, vormen en oriëntaties. De nieuwe objecten staan bekend als architectonische materialen, die aanpasbare prestaties hebben op basis van de relatie tussen materiaal en geometrie. De gaten kunnen de vorm hebben van bollen (zoals die in zanddollarskeletten), diamanten (bot), kolommen (hout) of linzen (hoorn). De onderzoekers konden het materiaal in verschillende richtingen stijfheid geven door de vorm te variëren. Ze controleerden de dichtheid van het materiaal door de grootte van de gaten te veranderen en veranderden de oriëntatie van de gaten in een object om de stijfheid in gebieden onder spanning te vergroten.

"Je hebt de feitelijke structuur en de microstructuur die samenwerken om superieure prestaties te krijgen", zegt Fernando Vasconcelos da Senhora, een afgestudeerde student aan Georgia Tech en eerste auteur van de nieuwe studie.

Om mogelijke toepassingen aan te tonen, ontwierpen en 3D-geprinte de onderzoekers een gezichtsimplantaat, zoals het soort dat wordt gebruikt om een groot gezichtsletsel door een auto-ongeluk te herstellen. Momenteel gebruiken chirurgen plastic of titanium om poreuze implantaten te maken waarmee bot door gaten kan teruggroeien, maar deze implantaten hebben niet dezelfde afstembaarheid die haalbaar is met spinodale architecturen. De onderzoekers combineerden secties met kolom- en linzenvormige gaten om een implantaat te creëren dat stijf genoeg was om de krachten van het kauwen te weerstaan en gaten van de juiste maat had om botgroei en genezing te bevorderen. Het prototype implantaat was gemaakt van een fotopolymeerhars, maar het zou 3D-geprint kunnen worden met biocompatibele materialen voor toekomstig gebruik bij patiënten.

De onderzoekers zeiden dat de techniek de deur opent naar het maken van implantaten met veel verschillende soorten materiaal, omdat de combinatie van geometrie en materiaal ontwerpers in staat stelt de prestaties nauwkeurig af te stemmen.

Het team combineerde verschillende realisaties van deze spinodale microstructuren om gezichtsimplantaten voor reconstructieve chirurgie en stijve, lichtgewicht onderdelen voor vliegtuigen te ontwerpen en te prototypen. Krediet:Paulino et al

"Het is niet het basismateriaal dat beter is, het zijn de microschaalkenmerken die beter zijn", zegt Emily Sanders, een co-auteur en een assistent-professor werktuigbouwkunde aan Georgia Tech. "In theorie zouden we de steigers van elk materiaal kunnen maken - het meest geschikt zou zijn om biocompatibele materialen te onderzoeken."

Om een heel ander gebruik te laten zien, combineerden de onderzoekers drie soorten microstructuren om een straalmotorsteun te bouwen - een cruciaal onderdeel van een vliegtuig, dat de motor op zijn plaats houdt en zowel sterk als lichtgewicht moet zijn.

"We hebben een techniek die behoorlijk krachtig is in die zin dat het materiaalarchitecturen combineert met optimalisatie op verschillende schalen en de integratie met additieve productie", zegt Glaucio Paulino, Margareta E. Augustine Professor of Engineering en hoofdonderzoeker van het project. "Het kan een breed scala aan toepassingen hebben in de zin dat het schaalbaar is, zodat het kan worden toegepast in nano- en microtechnologie, maar ook op meso- en macroschaal."

Een belangrijk aspect van het succes van de materialen zijn de naadloze overgangen van het ene type microstructuur naar het andere binnen hetzelfde object. Abrupt schakelen tussen microstructuren zonder het netwerk van poriën te verbinden, zou ervoor zorgen dat het materiaal langs de naden zou splijten. Materialen gemaakt met spinodale microstructuren hebben ook minder kans op zwakke plekken omdat de gaten willekeurig voorkomen, in plaats van in regelmatige patronen.

"Een belangrijk onderdeel was uitzoeken hoe we het productieplatform konden benutten en de structuur van deze architectonische materialen wiskundig [uitwerken] en vervolgens de twee aan elkaar koppelen zodat we daadwerkelijk iets konden fabriceren", zei Sanders.

Het team onderzoekt al aanvullende toepassingen voor de microstructuren. Momenteel bevindt de technologie zich in de prototypefase, maar ze willen graag de eigenschappen van de materialen vollediger testen. "Ik ben geïnteresseerd in het begrijpen van de fundamentele vragen over hoe deze architectonische materialen zich gedragen," zei Sanders.

Onderzoekers identificeren een metaal dat bestand is tegen ultrahoge temperatuur en druk

Onderzoekers identificeren een metaal dat bestand is tegen ultrahoge temperatuur en druk Metabolic engineering methode slaagt erin om 1, 2, 4-butaantriol duurzaam uit biomassa

Metabolic engineering methode slaagt erin om 1, 2, 4-butaantriol duurzaam uit biomassa Een glas water met rode kleurstof terugdraaien in helder water

Een glas water met rode kleurstof terugdraaien in helder water Neemt de viscositeit toe met de grootte van de molecule?

Neemt de viscositeit toe met de grootte van de molecule?  Gedraaide halfgeleiders maken voor 3D-projectie

Gedraaide halfgeleiders maken voor 3D-projectie

Hoofdlijnen

- Verschillen tussen "Fysiek" en "Fysiologisch"

- Leef snel, sterf jong:signaaldetectietheorie bijwerken

- Klein knaagdier, grote eetlust:onderzoekers identificeren de voedingseffecten van invasieve muizen op de Farallon-eilanden

- Het vreemde geval van de duikvlieg

- Laat DNA de cellen weten wat eiwitten moeten maken?

- Zonneboerderijen een smet op het landschap? Onderzoek toont aan dat ze dieren in het wild ten goede kunnen komen

- De niet-technische manier om het staatsgras van Californië te behouden

- Wat zijn de structurele delen van de lange botten in het lichaam?

- Hoe jonge oesters de metamorfose van vleesetende buikpotige Rapana venosa beïnvloeden

- Apple sluit tijdelijk winkels in China wegens virusuitbraak

- Robotarm smaakt naar gemanipuleerde bacteriën

- Med-tech handelsgroep lanceert online tool voor cyberbeveiliging

- Patent talk:Apple-concept met oordopjes die door elkaar kunnen worden gedragen

- Het eerste draadloos vliegende robotinsect stijgt op

Internationaal onderzoeksteam roept op tot glokale aanpak om schade door overstromingen te helpen beperken

Internationaal onderzoeksteam roept op tot glokale aanpak om schade door overstromingen te helpen beperken Eeuwenoude zeedieren brachten jaren door met het oversteken van de oceaan op vlotten – we hebben bedacht hoe het mogelijk was

Eeuwenoude zeedieren brachten jaren door met het oversteken van de oceaan op vlotten – we hebben bedacht hoe het mogelijk was Digital Life:bezuinigen op een constante smartphone-gewoonte

Digital Life:bezuinigen op een constante smartphone-gewoonte Nieuw proces van bacteriën en algen kan helpen om het Britse leger koolstofarm te maken

Nieuw proces van bacteriën en algen kan helpen om het Britse leger koolstofarm te maken ESO-telescoop onthult wat de kleinste dwergplaneet ooit in het zonnestelsel zou kunnen zijn

ESO-telescoop onthult wat de kleinste dwergplaneet ooit in het zonnestelsel zou kunnen zijn Zonne-energie en behoud van bestuivers:een pad voor echte impact?

Zonne-energie en behoud van bestuivers:een pad voor echte impact? Hummer maakt een comeback, maar deze keer is het elektrisch

Hummer maakt een comeback, maar deze keer is het elektrisch Vochtigheid schakelt moleculaire diode uit en aan

Vochtigheid schakelt moleculaire diode uit en aan

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com