Wetenschap

Met behulp van innovatieve 3D-printmethode, onderzoekers reproduceren millimeterhoge Michelangelos David

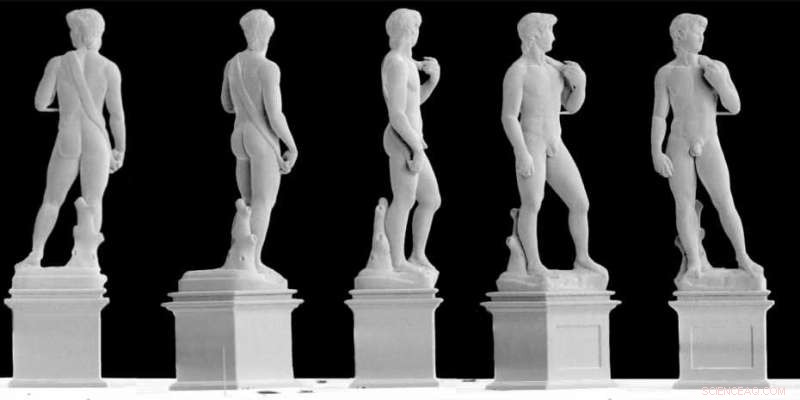

Verschillende weergaven van de 3D-geprinte miniatuur David (1 mm hoog) gemaakt van puur koper. Krediet:Giorgio Ercolano, Exaddon

Onderzoekers in Zürich hebben de David van Michelangelo als miniatuur in metaal gereproduceerd. Hun prestatie benadrukt het potentieel van een speciale 3D-printmethode die is ontwikkeld bij ETH.

Daar is hij, staande op zijn voetstuk:David van Michelangelo. Een wereldberoemd beeld dat bijna elk kind kan herkennen. Maar deze David is slechts 1 millimeter groot, voetstuk inbegrepen, en is niet gemaakt van marmer zoals het origineel van 5,17 meter, maar van puur koper.

Het is gemaakt met behulp van 3D-printen door Giorgio Ercolano uit Exaddon, een uitloper van ETH-spin-off Cytosurge, samen met het team onder leiding van ETH-professor Tomaso Zambelli van het laboratorium voor biosensoren en bio-elektronica. Zambelli en zijn team ontwikkelden de 3D-techniek een paar jaar geleden. Wetenschappers kunnen het gebruiken om metalen structuren te maken op nanometer- en micrometerschaal.

De kerncomponent van het proces is een micropipet gekoppeld aan een cantilever; dit maakt het mogelijk om de kracht te volgen waarmee de punt van de pipet het substraat raakt. Met deze montage de onderzoekers kunnen opgeloste metalen elektrochemisch met hoge precisie op een elektrisch geleidend substraat deponeren. Dankzij de optische krachtmeting die het proces automatiseert, ze kunnen laag voor laag minuscule metalen constructies bouwen. Exaddon heeft deze micrometaal-afdrukmethode overgenomen en verbeterd, vooral wat betreft de snelheid.

Ingewikkelde geometrieën afdrukbaar maken

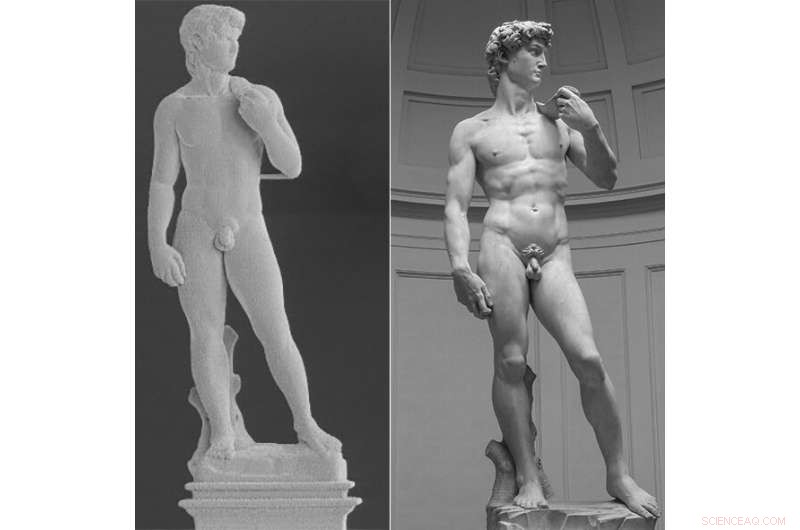

Het 1 mm grote minibeeldje en het ruim 5 meter grote origineel. Krediet:ETH Zürich

Ercolano heeft deze micro-David nu geprint om het potentieel van de technologie te benadrukken. Daarvoor, de onderzoekers hadden meestal kleine kolommen of spoelen gemaakt. "Echter, het proces stelt ons in staat om structuren of geometrieën van alle niveaus van complexiteit af te drukken, zegt Ercolano. Het beeld is in één keer gedrukt, zonder steunen of sjablonen, en vereist geen afvuren of temperen. Ercolano en zijn collega's hebben hun resultaten zojuist gepubliceerd in het tijdschrift Micromachines.

De gegevens voor de David-sculptuur zijn vrij beschikbaar op internet. "Ik had zelfs de kamer kunnen afdrukken waarin het standbeeld staat - de gegevens bevatten dat ook!" zegt Ercolano lachend. Maar hij koos ervoor om de dataset aan te passen zodat hij David kon reproduceren zonder de tentoonstellingsruimte.

Veel kleiner kan het niet zijn:0,1 mm David beeld. Krediet:ETH Zürich

Lagere groottelimiet ingesteld door resolutie

Ercolano drukte David in twee formaten:eerst als sculptuur van slechts 1 millimeter hoog, en dan een tien keer kleiner. "De kleinere figuur is slechts zo hoog als het voetstuk van de grotere, "zegt hij. Maar met zulke kleine, het bereiken van de vereiste resolutie wordt problematisch. Geprinte metalen micro-objecten beginnen meestal bij 1 micrometer (µm), en voor meer complexe en gedetailleerde objecten, maten variëren van 100 µm tot 1 mm. Qua tijd, te, het 1 mm-model is een wereld verwijderd van het model dat tien keer kleiner is:het apparaat had 30 uur nodig om de "grote" David te maken, maar slechts 20 minuten voor de kleinere versie.

theoretisch, het systeem kan objecten tot 5 mm groot printen, maar de printercartridge bevat slechts een microliter "inkt" - net genoeg om de grotere David te maken. Maar het is ook genoeg "inkt" om honderden of zelfs duizenden kleine objecten af te drukken, die de echte kracht van het proces vertegenwoordigt. Het principe werkt

Zambelli is erg blij met het resultaat. "We zijn verheugd dat een technologie uit ons onderzoekslaboratorium zijn weg heeft gevonden naar praktische toepassing, " zegt de ETH-professor, vervolgt:"Een onafhankelijke groep was in staat om onze 3D-printtechnologie over te nemen en zelfs te verbeteren, wat aantoont dat het echt werkt."

Het drukproces is in de eerste plaats van belang voor de elektronica-industrie. Met deze methode, fabrikanten zouden computerchips aan elkaar kunnen koppelen of micro-elektronicasystemen nauwkeurig kunnen repareren. Hoewel andere metalen kunnen worden bedrukt, zoals platina, goud, nikkel of zilver, koper is het meest gevraagd. "Negen van de tien vragen gaan over koper, ' zegt Ercolano.

Onderzoekers maken gepantserde emulsies als kleine reageerbuisjes voor parallelle reacties

Onderzoekers maken gepantserde emulsies als kleine reageerbuisjes voor parallelle reacties Bioactief boraatglas op nanoschaal:een materiaal van de volgende generatie voor huidgenezing

Bioactief boraatglas op nanoschaal:een materiaal van de volgende generatie voor huidgenezing Groen licht voor een nieuwe generatie dynamische materialen

Groen licht voor een nieuwe generatie dynamische materialen What Dissolves Oil?

What Dissolves Oil?  DESYs-röntgenbron PETRA III onthult details van adhesieve structuren van spinnenpoten

DESYs-röntgenbron PETRA III onthult details van adhesieve structuren van spinnenpoten

Bodemgeschiedenis:een oplossing voor oplosbaar fosfor?

Bodemgeschiedenis:een oplossing voor oplosbaar fosfor? Klimaatverandering zal de komende decennia voor meer zwarte zaterdagen zorgen

Klimaatverandering zal de komende decennia voor meer zwarte zaterdagen zorgen Baby, het is koud daarbinnen:ontdekkingsreizigers testen het uithoudingsvermogen in Polen

Baby, het is koud daarbinnen:ontdekkingsreizigers testen het uithoudingsvermogen in Polen In het laboratorium gekweekte aardbevingen onthullen de wrijvingskrachten die onder onze voeten werken

In het laboratorium gekweekte aardbevingen onthullen de wrijvingskrachten die onder onze voeten werken Nieuw onderzoek onthult effect van opwarming van de aarde op het smelten van Groenlandse ijs

Nieuw onderzoek onthult effect van opwarming van de aarde op het smelten van Groenlandse ijs

Hoofdlijnen

- Zijn domme mensen gelukkiger?

- Explosie van ratten, klaverblaadjes, bedmijt, muggen onbedoeld evolutionair gevolg van verstedelijking

- Wanneer wordt een mutatie in een DNA-molecuul doorgegeven aan nakomelingen?

- Make-up & Science Fair Ideas

- Nieuwe gen-editor gebruikt om ziekte in embryo's op te lossen:studie

- Hoe raden werkt

- Zoogdieren schakelden over op dagactiviteit na uitsterven van dinosauriërs

- Nieuwe Peruaanse vogelsoorten ontdekt door zijn gezang

- Landbouwfungicide trekt honingbijen aan, studie vondsten

- Tesla getroffen met groot verlies terwijl autoleveringen sputteren

- We vroegen, je antwoordde:je houdt je telefoon voor altijd vast

- Nieuw perovskietmateriaal is veelbelovend als alternatief voor silicium

- Cabinepersoneel Ryanair in Spanje waarschuwt voor septemberstaking

- Tijd om je zorgen te maken:Silicon Valley wil je gedachten lezen

Wat vinden wetenschappers van wetenschappelijke berichtgeving in de media?

Wat vinden wetenschappers van wetenschappelijke berichtgeving in de media?  Ligt er een bondgenoot tegen klimaatverandering onder onze voeten?

Ligt er een bondgenoot tegen klimaatverandering onder onze voeten? Europa door de cijfers

Europa door de cijfers Hoe treinen werken

Hoe treinen werken  Klimaatverandering niet de enige bedreiging voor kwetsbare soorten, habitat is belangrijk

Klimaatverandering niet de enige bedreiging voor kwetsbare soorten, habitat is belangrijk Het belang van Boyles Gas Law in het dagelijks leven

Het belang van Boyles Gas Law in het dagelijks leven Wat zal de motivatie zijn voor terrorisme in 2040?

Wat zal de motivatie zijn voor terrorisme in 2040? Replica van slaapkamer in 2001:een Space Odyssey te zien in Washington

Replica van slaapkamer in 2001:een Space Odyssey te zien in Washington

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com