Wetenschap

Slimme oplossingen om koolstofvezelversterkte kunststoffen en metaal te verbinden

Slimme oplossingen om koolstofvezelversterkte kunststoffen en metaal te verbinden. Krediet:Fraunhofer IGCV

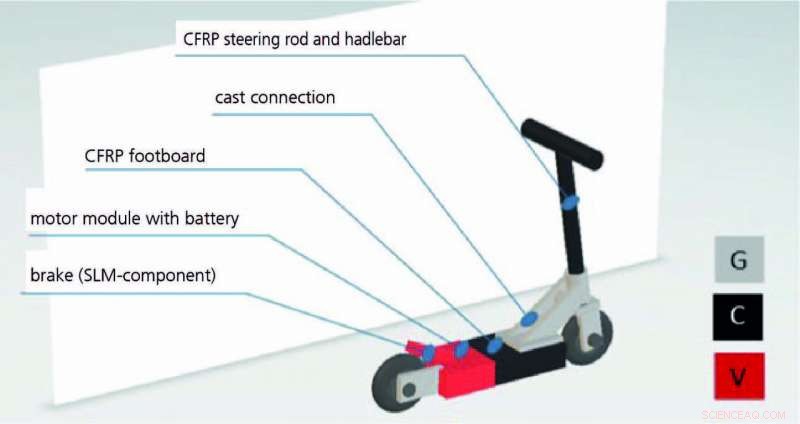

De engineering van lichtgewicht voertuigen vereist dat fabrikanten functionele metalen componenten combineren met lichtgewicht, zeer duurzame koolstofvezelversterkte kunststoffen. Fraunhofer-onderzoekers hebben een verscheidenheid aan oplossingen ontwikkeld voor het verbinden van dergelijke ongelijksoortige materialen - en zullen hun technologie dit jaar op de Hannover Messe van 1-5 april presenteren, 2019 met behulp van een e-scooterdemonstrator (hal 17, stand C24).

Of het nu gaat om bussen, auto's, scooters of fietsen, het lijkt zeker dat elektromobiliteit de toekomst zal aandrijven. Een van de grootste hindernissen op dit moment, echter, is hoe de actieradius van voertuigen kan worden vergroot - een uitdaging die zal afhangen van het zo licht mogelijk maken van voertuigen. Hoe lichter het voertuig of de transporter, hoe langer de energieopslag duurt. In dit domein, Met koolstofvezel versterkte kunststoffen, of kortweg CFRP, zijn het materiaal bij uitstek – zo sterk als staal en toch zo’n acht keer lichter, en zelfs drie keer lichter dan aluminium. De algemene praktijk is om afzonderlijke componenten te vervaardigen, het voertuigframe bijvoorbeeld, met behulp van CFRP, en verbind ze vervolgens met schroeven of lijmen met de functiedragende metalen onderdelen. Met andere woorden, componenten die lange vlakken verbinden en lasten overbrengen, kunnen worden vervaardigd met behulp van CFRP, terwijl metaal is gereserveerd voor de functionele componenten en bevestigingspunten voor het stuurmechanisme, bijvoorbeeld.

Gewichtsbesparing tot 50 procent

Nutsvoorzieningen, onderzoekers van de Fraunhofer Research Institution for Casting, Composiet- en verwerkingstechnologie IGCV in het technologiecentrum in Augsburg heeft een verscheidenheid aan innovatieve nieuwe technieken bedacht om conventioneel gegoten componenten te verbinden met die van CFRP. Verder kijken dan de door en door gevestigde gieterijtechnologie, er zit veel potentieel in moderne productietechnieken zoals additive manufacturing en 3D-printen. "We hebben de verschillende nieuwe verbindingstechnieken gecombineerd in een elektrische scooterdemonstrator. Het doel is om het aantal mechanische bevestigingspunten te verminderen en het verbindingsproces zoveel mogelijk te vereenvoudigen, " legt Dr.-Ing. Daniel Günther uit, die het project leidt bij Fraunhofer IGCV. "Er zit veel potentieel in het combineren van metalen en CFRP-componenten, met een potentiële gewichtsbesparing tot 50 procent, afhankelijk van het onderdeel."

Slim gebruik van materialen. G=Gieten; C=Composiet; V=Verwerkingstechnologie. Krediet:Fraunhofer IGCV

Klemtechniek om de achterwielsteun te verbinden

De achterwielsteun van een elektrische scooter bevat veel onderdelen die integraal deel uitmaken van de werking ervan en, om die reden, het is gemaakt van metaal. Om het zo licht mogelijk te maken, het onderzoeksteam produceerde het onderdeel van zeer duurzaam staal, het optimaliseren van de topologie zodat het materiaal alleen wordt beperkt tot de plaatsen waar het nodig is om het functioneren te ondersteunen.

Om het onderdeel te produceren, onderzoekers maakten gebruik van een additieve fabricagetechniek die een laserstraal gebruikt om componenten uit een metaalpoeder te vormen. De achterwielsteun is met een schroefsysteem verbonden met de CFRP-treeplank, waardoor deze gemakkelijk te verwijderen en te demonteren is voor onderhoud.

Verbindingsstuk voorafgaand aan het lamineren, met de nieuwe pin-structuur die helpt bij het creëren van een positieve binding met de CFRP-prepreg. Krediet:Fraunhofer IGCV

Verlijmd hybride balhoofd

Het balhoofd van de scooter is een hybride component, met een aluminium basisframe dat verbonden is met het treeplank achter en het stuur aan de voorkant. Dit deel van de scooter zit vol met onderdelen die integraal deel uitmaken van zijn werking, met een aanzienlijke uitgestrektheid om daartussen te overbruggen. Het gebruik van CFRP-onderdelen zorgt voor de nodige stijfheid. De twee verschillende materialen worden met elkaar verbonden door middel van lijmverbindingen. "In termen van een basisbelasting, we gingen ervan uit dat een persoon van honderd kilogram sprongen maakte met de scooter. Om dat soort belasting te ondersteunen met behulp van een puur gegoten aluminium onderdeel, je zou een enorme hoeveelheid materiaal nodig hebben om voldoende stijfheid te garanderen, " zegt Günther. Om het onderdeel te vervaardigen, Günther en zijn team begonnen met het analyseren van de beschikbare installatieruimte. Als vuistregel, hoe meer ruimte er wordt gebruikt, hoe groter de doorsnede van het onderdeel – en hoe beter de stijfheid. Het materiaal moet zo dun mogelijk worden gehouden, echter, om ervoor te zorgen dat het onderdeel niet te zwaar wordt. De oplossing hiervoor is om CFRP te gebruiken in combinatie met gegoten metaal. Als een volgende stap, de onderzoekers berekenden de belasting op verschillende punten van het onderdeel. De lassen zijn precies gepositioneerd op de punten met de minste belasting. Stijfheid is gegarandeerd dankzij de vormgeving van het CFRP-onderdeel.

'Fork'-systeem:de verbindingstechnologie van de toekomst

Het draagvermogen en de duurzaamheid van CFRP komen van de vezels die erin zitten. Hier, de grootste uitdaging ligt in het overbrengen van de kracht die op een onderdeel inwerkt, zodat het door dezelfde vezels wordt geabsorbeerd. Daar bovenop, ingenieurs moeten ervoor zorgen dat alle metalen onderdelen zo stevig mogelijk aan de CFRP-componenten worden bevestigd, zonder gaten of gaatjes. In antwoord, de onderzoekers hebben een geheel nieuwe verbindingstechniek ontwikkeld, die het beste verklaard kan worden door te kijken naar de betrokken componenten. In het voorbeeld van de elektronische scooter, je hebt een cilindrisch stuk dat aansluit op het stuur, een stalen onderdeel gemaakt met behulp van een additieve fabricagetechniek. De onderkant van het onderdeel heeft een plaat die werkt als een basis met kleine pinnen die uit het oppervlak steken. Onderzoekers bedekken deze basisplaat vervolgens met de prepregs voor de CFRP-component, gemaakt van vezels bedekt met kunsthars. Daarna, ze passen vacuüm toe en verhogen de temperatuur. De hars omsluit de koolstofvezels, stroomt naar beneden en sluit de opening met de metalen plaat, uitharden om een lijmverbinding te vormen. Hier, niet alleen plakt de hars aan de plaat, de uitstekende pinnen worden ook omhuld en op hun plaats gehouden door de vezels. Dit vergrendelt de componenten en zorgt voor een solide verbinding - zonder dat schroeven of extra lijm nodig zijn. "De techniek is snel, klaar voor de industrie en kan eenvoudig worden opgeschaald voor massaproductie, ’ zegt Gunther.

Fraunhofer-onderzoekers presenteren de e-scooter en de verbindingstechnieken die in dit artikel worden beschreven op de Hannover Messe van 1 tot 5 april, 2019 (Hal 17, stand C24). Voor iedereen die geïnteresseerd is, er is de mogelijkheid om een proefrit te maken en meer te weten te komen over het ontwerp en de fabricage van de afzonderlijke componenten.

Hoe de wereld te voeden en het milieu te beschermen?

Hoe de wereld te voeden en het milieu te beschermen? Experts vinden de oorsprong van Europa's klimaat verborgen in garnalenschelpen

Experts vinden de oorsprong van Europa's klimaat verborgen in garnalenschelpen Welke vissen helpen een vijver op te ruimen?

Welke vissen helpen een vijver op te ruimen?  Studie weerlegt bevindingen achter de uitdaging voor bosherstel in Sierra Nevada

Studie weerlegt bevindingen achter de uitdaging voor bosherstel in Sierra Nevada Focussen op de hitte:risicoperceptie van extreem weer in de Verenigde Staten

Focussen op de hitte:risicoperceptie van extreem weer in de Verenigde Staten

Hoofdlijnen

- De meeste zeeschildpadden zijn nu vrouwelijk in het noorden van het Great Barrier Reef

- Wat is de neurochemie van geluk?

- Eiwitten in haaientanden kunnen duiden op wat ze eten

- 'Welke dag is het ook alweer?' De psychologie van dinsdag

- Virusstamping - een veelzijdige nieuwe methode voor genetische manipulatie van afzonderlijke cellen

- Overeenkomsten van mitose en meiose

- Vissen krimpen als de temperatuur van de oceaan stijgt

- Een gemakkelijke manier om het skelet te onthouden

- Onderzoekers identificeren een paar receptoren die essentieel zijn voor de communicatie tussen mannen en vrouwen bij planten

- Algoritmen zijn overal, maar wat is er voor nodig om ze te vertrouwen?

- De mensheid staat voor een bepalende vraag:hoe zal AI ons veranderen?

- Wat zijn de functies van onderdelen in een elektromotor?

- Flipkart-bestuur keurt deal van $ 15 miljard met Walmart goed:rapport

- Groot-Brittannië wacht op VS voordat Huawei 5G besluit

Wetenschappers puzzelen over massief sterrenstelsel

Wetenschappers puzzelen over massief sterrenstelsel Amylase zetmeelexperimenten

Amylase zetmeelexperimenten  Gas omzetten van een volumepercentage naar een gewichtspercentage

Gas omzetten van een volumepercentage naar een gewichtspercentage  NASA blijft proberen contact op te nemen met de vastgelopen Marsrover Opportunity

NASA blijft proberen contact op te nemen met de vastgelopen Marsrover Opportunity Spinpolarisatie geïnduceerd door schuifstroom

Spinpolarisatie geïnduceerd door schuifstroom Marshelikopter maakt 4e vlucht, krijgt een extra maand vliegen

Marshelikopter maakt 4e vlucht, krijgt een extra maand vliegen Tandsensoren gebruiken om ziekte te detecteren

Tandsensoren gebruiken om ziekte te detecteren Hoe kan men bepalen of een reactie endotherm of exotherm is in een calorimetrisch experiment?

Hoe kan men bepalen of een reactie endotherm of exotherm is in een calorimetrisch experiment?

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | German | Dutch | Danish | Norway | Swedish |

-

Wetenschap © https://nl.scienceaq.com