Wetenschap

Robotic werkcel voert direct high-throughput testen uit

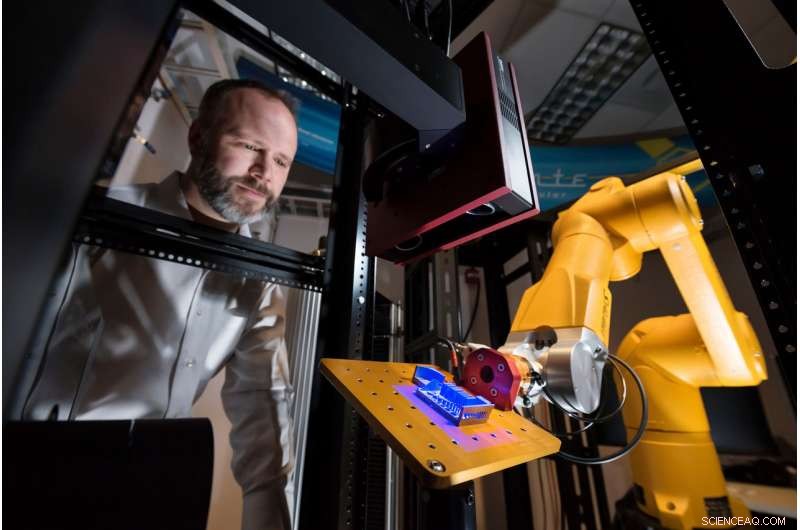

Materiaalwetenschapper Brad Boyce van Sandia National Laboratories kijkt toe terwijl de robotachtige werkcel van Alinstante een 3D-geprint onderdeel scant om het gemaakte te vergelijken met het oorspronkelijke ontwerp. Dit testgedeelte is bedacht om de grenzen van de 3D-printtechnologie te verleggen. Het doel van Alinstante is om het testen van 3D-geprinte onderdelen en materiaalwetenschappelijk onderzoek te versnellen. Krediet:Randy Montoya

Vandaag, met 3D-printen, je kunt bijna alles maken in een kwestie van uren. Echter, ervoor zorgen dat een onderdeel betrouwbaar werkt, duurt weken of zelfs maanden.

Tot nu.

Sandia National Laboratories heeft een zeszijdige werkcel ontworpen en gebouwd, vergelijkbaar met een rond bureau, met een commerciële robot in het midden die tests met hoge doorvoer uitvoert om snel de prestaties en eigenschappen van het onderdeel te bepalen.

Dit noemen ze flexibel, modulair en schaalbaar systeem Alinstante, Spaans voor 'in een oogwenk'. Sandia is op zoek naar industriële partners om het nieuwe robottestsysteem uit te breiden of meer toepassingen te ontdekken.

De technologie om kwalificatie en testen te versnellen, was het resultaat van de uitdaging van Sandia-materiaalwetenschapper Brad Boyce in het voorjaar van 2015. Boyce werkte aan een door laboratorium gestuurd onderzoeks- en ontwikkelingsproject om de kwalificatie van op maat gemaakte 3D-geprinte onderdelen te verbeteren.

"Bij de traditionele fabricage van metalen, er is veel ervaring en finesse in procesbeheersing om metalen met uniforme eigenschappen te produceren. Toen we naar laserproductie gingen, moesten we een stap terug doen en de kwalificatie heroverwegen. " hij zei.

Boyce had al een machine ontwikkeld voor trekproeven met hoge doorvoer - aan een object trekken totdat het klikt - maar voor dit project wist hij dat hij een meer algemene, flexibele oplossing. Hij wendde zich tot Sandia's roboticagroep.

"Toen we ons eenmaal toelegden op automatisering, we realiseerden ons dat de barrières overwonnen konden worden, "zei Boyce. "Ja, we hebben wat tijd en geld geïnvesteerd, maar de echte uitdaging was om onszelf uit de mentaliteit van 'business as usual' te halen om te begrijpen dat we een snellere oplossing nodig hebben."

Het ontwerpen van een modulair, flexibele werkcel

De commerciële robot zit in het midden van de zeshoekige werkcel met maximaal zes 'bloemblaadjes'-werkstations eromheen. Elk werkstation kan een ander commercieel of aangepast testsysteem hebben, en de werkstations kunnen worden in- en uitgewisseld, afhankelijk van het soort tests dat nodig is. Ook, vanwege de zeshoekige vorm, meerdere bloembladen kunnen worden gecombineerd in een honingraatachtige structuur. Dat maakt overdrachten van bloemblad naar bloemblad mogelijk om bijna onbeperkte testschaalbaarheid te bieden.

Sandia werktuigbouwkundig ingenieur Ross Burchard leidde het ontwerp van de werkcel. in 2016, Burchard en een stagiaire verkenden veel verschillende fysieke configuraties voordat ze besloten tot het zeshoekige bloembladontwerp.

"Mijn uitdaging was:hoe bedenk je een werkcel met één robot en meerdere teststations die ook nog eens modulair en schaalbaar is?" zei Burchard. Nadat de configuratie is geselecteerd, Burchard en zijn team bouwden de eerste werkcel. Ze pasten waar mogelijk commercieel beschikbare hardware aan voor efficiëntie en om geld te besparen.

Naast het bouwen van de zeshoekige vloerplaat en het voetstuk voor de commerciële robot, het team installeerde veiligheidslichtgordijnen overal waar een persoon en de robot met elkaar in contact zouden kunnen komen. De lichtgordijnen zijn zo opgesteld dat als een persoon in de werkcel reikt, of als de robotarm uit de werkcel reikt, de lichtstraal wordt onderbroken en de robot stopt automatisch.

"Veiligheid is altijd onze nummer 1 zorg, " zei Tim Blada, de roboticus die het ontwerp van de software-interface leidt. "Elke regel code die we schrijven, elk stuk mechanische bevestiging dat we doen, staat altijd veiligheid voorop. 'Hoe is dit veilig? Kan ik dit doen zonder blessures te riskeren?'"

snel, geautomatiseerd testen met een gebruiksvriendelijke modulaire gebruikersinterface

Tegen het einde van de zomer, Blada hoopt een gebruikersinterface te hebben waarmee niet-experts hun onderdelen op een dienblad in het onderdelenrek kunnen plaatsen, selecteer een paar tests en ontvang automatisch hun gegevens. De software-architectuur moet ook modulair zijn, zodat nieuwe modules en tests eenvoudig kunnen worden toegevoegd, hij zei.

Het prototype Alinstante werkcel heeft slechts twee teststations en een rek waar gebruikers hun onderdelen kunnen plaatsen. Het eerste station is een kant-en-klare gestructureerde lichtscanner die een scan kan omzetten in een 3D-model voor directe kwantitatieve vergelijking met het oorspronkelijk beoogde ontwerp. Het tweede station is een laadframe voor het testen van fysieke eigenschappen, zoals trek- en compressietesten, die op een voorwerp duwt totdat het kraakt.

Volgende, het team wil een laser-geïnduceerde doorslagspectrometer toevoegen aan Alinstante, zei Burchard. Deze test zou bijzonder nuttig zijn voor het bepalen van de batch-to-batch consistentie in de chemische samenstelling van onderdelen op een minimaal destructieve manier.

"Sandia heeft testlaboratoria die al deze tests kunnen uitvoeren, het duurt echter een paar weken om ze allemaal in te plannen, wat kan oplopen tot een of twee maanden testen. Alinstante kan de planningslast voor het testen verminderen, de doorlooptijd aanzienlijk versnellen, " zei Burchard. Alinstante verkleint ook de kans op menselijke fouten en produceert gegevens die consistenter en reproduceerbaarder zijn dan menselijke testers.

'Krassen op het oppervlak' van het testen van prototypen en het ontdekken van materialen

"Direct, Alinstante krabt eigenlijk maar aan de oppervlakte van wat het zou kunnen zijn, " zei Boyce. "We zouden de printer kunnen integreren, verwerkingssystemen - zoals een warmtebehandelingsoven of een molen - en vele andere nabewerkingstests."

Röntgentomografie, corrosietesten en dichtheidsmetingen zijn slechts enkele voorbeelden van de tests die het team aan Alinstante zou willen toevoegen.

Blada heeft toegevoegd, "Alinstante kan worden gebruikt voor rapid prototyping-dingen of voor productie in kleine batches. Dit zou handig zijn voor elk klein bedrijf of elke industrie waar ze kleine batch-onderdelen maken en ze moeten testen of zelfs verpakken."

Het Alinstante-team is op zoek naar partners om de ontwikkeling van nieuwe modules te ondersteunen die voldoen aan de snelle tests, prototyping of onderzoeks- en ontwikkelingsbehoeften, zeiden Boyce en Blada.

Als roboticus Blada kijkt er naar uit om het uithoudingsvermogen van Alinstante op de proef te stellen. "In theorie zou je dit ding voor altijd kunnen runnen, als je genoeg onderdelen had, " hij zei.

Als materiaalwetenschapper Boyce kijkt ernaar uit om Alinstante te kunnen gebruiken voor het snel ontdekken van materialen en voor fundamentele vooruitgang in de prestaties en betrouwbaarheid van legeringen.

Maar nog voordat deze visie werkelijkheid wordt, Alinstante kan aanzienlijke voordelen bieden. Boyce zei, "Vrijdagmiddag zeg je tegen de 3D-printer:'Ik wil dat je dit deel op 10 verschillende manieren afdrukt en dan elk gaat testen'. Je komt maandagochtend terug en Alinstante vertelt je welk proces het beste was. Laat de robot al het logistieke werk doen en haal de mens uit de lus, behalve het nemen van de belangrijke technische beslissingen. "

Methoden voor het maken van kristallen voor een wetenschapsexperiment voor kinderen

Methoden voor het maken van kristallen voor een wetenschapsexperiment voor kinderen Instrument bij BESSY II laat zien hoe licht molybdeendisulfidelagen activeert om katalysatoren te worden

Instrument bij BESSY II laat zien hoe licht molybdeendisulfidelagen activeert om katalysatoren te worden De knoestige kwestie van het aroma van zachte krakeling oplossen

De knoestige kwestie van het aroma van zachte krakeling oplossen Samenstelling van een zwart gat

Samenstelling van een zwart gat  Kunstmatige intelligentie kan helpen om eerder onoplosbare moordzaken op te lossen

Kunstmatige intelligentie kan helpen om eerder onoplosbare moordzaken op te lossen

De verandering van de zeespiegel vanuit de ruimte in de gaten houden

De verandering van de zeespiegel vanuit de ruimte in de gaten houden Bedreigde planten en dieren in Costa Rica

Bedreigde planten en dieren in Costa Rica  Het idee van een milieubelasting wint eindelijk aan kracht

Het idee van een milieubelasting wint eindelijk aan kracht Tool die oceaankleurgegevens efficiënter analyseert, wordt onderdeel van het NASA-programma

Tool die oceaankleurgegevens efficiënter analyseert, wordt onderdeel van het NASA-programma Verouderde verontreinigende stoffen gevonden in trekkende sterns in het gebied van de Grote Meren

Verouderde verontreinigende stoffen gevonden in trekkende sterns in het gebied van de Grote Meren

Hoofdlijnen

- Vogelweervrienden:studenten uit Arkansas printen 3-D eendenpoot

- Wat is celcompartimentering en waarom doet het zich voor?

- Het verschil tussen een sporofyt en gametofyt

- Zelfs als je nog niet weet dat je ziek bent, je gezicht zal je verraden

- De voor- en nadelen van klonen

- Microbieel ecosysteem bij Laguna La Brava kan nieuwe micro-organismen bevatten

- Chemische stoffen gebruikt in de forensische wetenschap

- Nieuwe benadering van onderzoek naar vogelnavigatie leidt tot ontwikkeling van besluitvormingsmodel voor dieren

- Wat is het verschil tussen prokaryotische en eukaryote cellen?

- Canadese drogisterijketen gebruikt blockchain om cannabis op te sporen

- Facebook-bug deblokkeert een tijdje ongewenste verbindingen (update)

- Amerikaanse wetgevers vertelden over veiligheidsrisico's van TikTok ., eigendom van China

- Terwijl zonne-energie de krantenkoppen haalt, appartementsbewoners vinden duurzaamheidsopties

- GE-Safran durft meer Airbus-motoren te bouwen:rapport

Bestaan van een kortstondige tetraneutron voorspeld

Bestaan van een kortstondige tetraneutron voorspeld Als het regent, het giet - de effecten van regenwaterafvoer

Als het regent, het giet - de effecten van regenwaterafvoer Plant op proefschaal om zeldzame aardelementen te winnen in het hart van het kolenland

Plant op proefschaal om zeldzame aardelementen te winnen in het hart van het kolenland Natuurkundigen voegen versterker toe aan toolbox voor kwantumcommunicatie

Natuurkundigen voegen versterker toe aan toolbox voor kwantumcommunicatie Probes werpen nieuw licht op de oorzaak van Alzheimer

Probes werpen nieuw licht op de oorzaak van Alzheimer Studie vindt fluor als mogelijke vervanging voor lithium in oplaadbare batterijen

Studie vindt fluor als mogelijke vervanging voor lithium in oplaadbare batterijen Onderzoekers maken een doorbraak in de richting van de volgende generatie geheugenapparaten

Onderzoekers maken een doorbraak in de richting van de volgende generatie geheugenapparaten Onderzoek vraagt om analyse van bedrijfsethiek in de wereldwijde sportindustrie

Onderzoek vraagt om analyse van bedrijfsethiek in de wereldwijde sportindustrie

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | French | Norway |

-

Wetenschap © https://nl.scienceaq.com