Wetenschap

Additieve fabricage van multifunctionele onderdelen

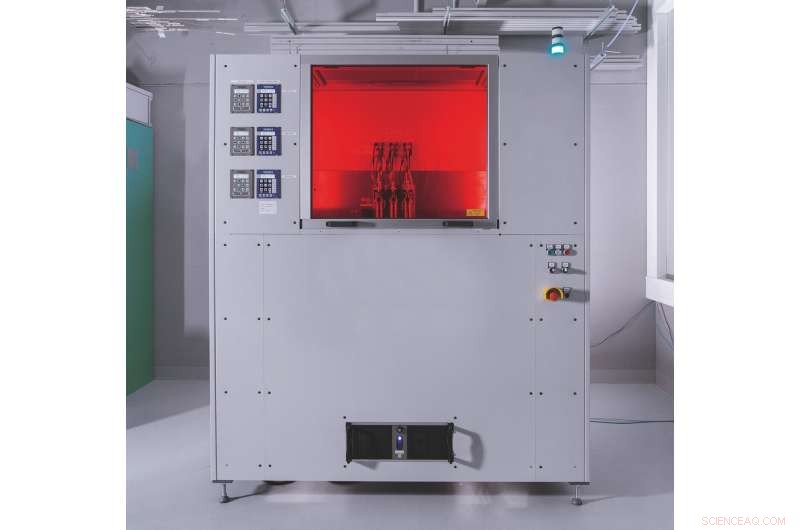

Systeem voor Multi Material Jetting van hoogwaardige componenten met gecombineerde eigenschappen of functies. Krediet:Fraunhofer IKTS

Additive manufacturing is momenteel een van de belangrijkste trends in de industrie. Nu heeft een team van het Fraunhofer Instituut voor Keramische Technologieën en Systemen IKTS een Multi Material Jetting-systeem ontwikkeld waarmee verschillende materialen kunnen worden gecombineerd tot één additief vervaardigd onderdeel. Dit maakt het mogelijk om producten te creëren met gecombineerde eigenschappen of functies. Het nieuwe systeem kan worden gebruikt met bijzonder hoogwaardige materialen zoals keramiek en metaal.

Additieve productietechnologieën zoals 3D-printen omvatten het laag voor laag opbouwen van een gewenst product in plaats van het uit één stuk te produceren. Dit maakt hoge precisie, fabricage op maat met nauwkeurig gedefinieerde productkenmerken - en de technologie wordt voortdurend verbeterd. Hoewel de beginjaren van additive manufacturing gedomineerd werden door polymeren, dit is enige tijd geleden uitgebreid met metalen en op keramiek gebaseerde materialen.

Fraunhofer IKTS heeft nu weer een grote stap voorwaarts gezet. Onderzoekers hebben een systeem ontwikkeld dat additieve fabricage van onderdelen uit meerdere materialen mogelijk maakt op basis van thermoplastische bindmiddelsystemen. Bekend als Multi Material Jetting, of MMJ, dit proces combineert verschillende materialen en hun verschillende eigenschappen in één product. "Direct, we kunnen tot vier verschillende materialen tegelijk verwerken, " zegt Uwe Scheithauer, een onderzoeker bij Fraunhofer IKTS. Dit opent de deur naar een breed scala aan toepassingen, waardoor bedrijven sterk geïntegreerde multifunctionele componenten kunnen produceren met individueel gedefinieerde eigenschappen.

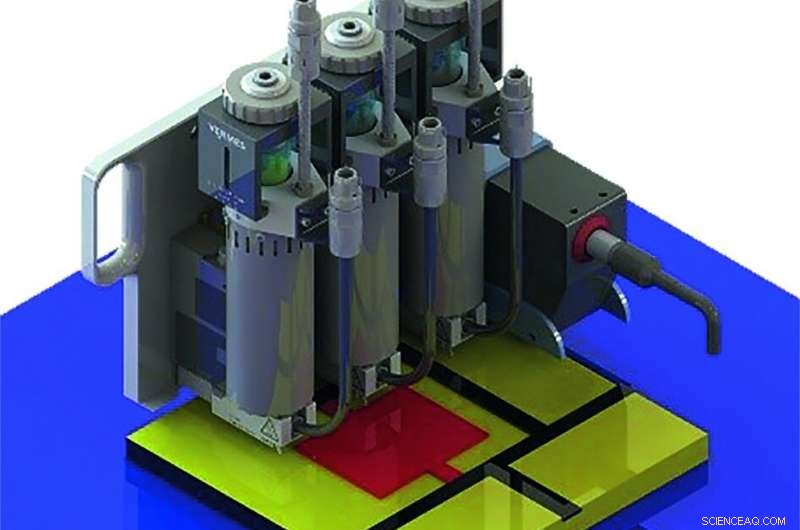

Zeer nauwkeurige materiaalafzetting met een snelheid van maximaal 1, 000 druppels per seconde. Krediet:Fraunhofer IKTS

Producten druppel voor druppel vervaardigen

Het nieuwe systeem vervaardigt onderdelen in een continu proces. In de eerste stap, het keramiek- of metaalpoeder waaruit het onderdeel wordt gemaakt, wordt homogeen verdeeld in een thermoplastische bindmiddelsubstantie. De op deze manier geproduceerde slurries worden in microdoseersystemen (MDS) geladen om het eigenlijke productieproces te starten. Deze slurries worden in het MDS gesmolten bij een temperatuur van ongeveer 100 graden Celsius, waardoor een stof ontstaat die in zeer kleine druppeltjes kan vrijkomen. De IKTS-onderzoekers ontwikkelden ook een bijbehorend softwareprogramma om de druppeltjes tijdens de fabricage nauwkeurig te positioneren. De microdoseersystemen werken met hoge precisie, computergestuurd proces, de druppeltjes één voor één op precies de juiste plek afzetten. Hierdoor wordt het onderdeel druppelsgewijs opgebouwd met snelheden tot 60 mm en 1, 000 druppels per seconde. Het systeem werkt met druppelgroottes tussen 300 en 1000 m, het creëren van afgezette lagen met een hoogte tussen 100 en 200 m. De maximale afmeting van onderdelen die momenteel kunnen worden vervaardigd is 20 × 20 × 18 centimeter. "De kritische factor hierbij is de aangepaste dosering van de metalen of keramische slurries. De juiste dosering is essentieel om ervoor te zorgen dat het additief vervaardigde eindproduct de vereiste eigenschappen en functies aanneemt tijdens het daaropvolgende sinteren in de oven, inclusief eigenschappen zoals sterkte, thermische geleidbaarheid en elektrische geleidbaarheid, ’, zegt Scheithauer.

Schematische weergave van de microdoseersystemen. Krediet:Fraunhofer IKTS

Keramische satellietmotor met ingebouwde ontsteking

Met het nieuwe IKTS-systeem kunnen zeer complexe onderdelen worden gemaakt, zoals het ontstekingssysteem in een satellietvoortstuwingsmotor van keramiek. Verbrandingskamers van satellietmotoren bereiken extreem hoge temperaturen, dus het vermogen van keramiek om hitte te weerstaan, maakt ze tot een ideale materiaalkeuze. MMJ kan worden gebruikt om een ontstekingssysteem te produceren dat direct in de motor is geïntegreerd. Dit ontstekingssysteem combineert elektrisch geleidende en isolerende gebieden in één, extreem robuust onderdeel. In dit geval, het MMJ-proces vereist drie doseersystemen:één voor een dragermateriaal dat uiteenvalt tijdens warmtebehandeling in de oven, een seconde voor de elektrisch geleidende component, en een derde voor de elektrisch isolerende component. Ook in de consumentenmarkt heeft MMJ tal van toepassingen denkbaar, bijvoorbeeld een tweekleurige keramische horlogering die voor een individuele klant als eenmalig item wordt gemaakt.

Dankzij de hoge precisie en flexibiliteit, het MMJ-systeem is geschikt voor meer dan alleen het vervaardigen van multifunctionele componenten. "We zouden het ook kunnen gebruiken om blanks te maken voor hardmetalen onderdelen, bijvoorbeeld. Dankzij de enorme precisie van de doseersystemen, de contouren van de plano's zouden al heel dicht bij die van het eindproduct liggen. Ze zouden daarom zeer weinig naslijpen nodig hebben in vergelijking met conventionele methoden. Dat is een groot voordeel als je met hardmetaal werkt, ’, zegt Scheithauer.

Een licht schijnen op wat er echt gebeurt in perovskiet-zonnecellen

Een licht schijnen op wat er echt gebeurt in perovskiet-zonnecellen Levende mitochondriën in ongekend detail gezien:fotobleken in STED-microscopie overwonnen

Levende mitochondriën in ongekend detail gezien:fotobleken in STED-microscopie overwonnen Een regelbaar membraan om koolstofdioxide uit uitlaatstromen te halen

Een regelbaar membraan om koolstofdioxide uit uitlaatstromen te halen Hoe het aantal te vinden moleculen te vinden

Hoe het aantal te vinden moleculen te vinden Nieuw kwantummateriaal kan waarschuwen voor neurologische aandoeningen

Nieuw kwantummateriaal kan waarschuwen voor neurologische aandoeningen

De peetvader van eco-bling:Brandos Tahitiaans paradijs

De peetvader van eco-bling:Brandos Tahitiaans paradijs Stervende bomen in steden? Geef het de schuld aan het beton

Stervende bomen in steden? Geef het de schuld aan het beton Rood team-blauw team? Debatteren over klimaatwetenschap mag geen kooiwedstrijd zijn

Rood team-blauw team? Debatteren over klimaatwetenschap mag geen kooiwedstrijd zijn De dodelijkste vulkaanuitbarstingen van de afgelopen 25 jaar

De dodelijkste vulkaanuitbarstingen van de afgelopen 25 jaar Vier basiscomponenten van een ecosysteem

Vier basiscomponenten van een ecosysteem

Hoofdlijnen

- Gletsjermuizen bewegen en dat heeft wetenschappers versteld doen staan

- Soorten collageenvezels

- Genetische mutatie verklaart de oorsprong van sommige menselijke organen

- Science Fair Project Ideas: Equine

- Beschrijving van gen-splitsing als een DNA-techniek

- Morfogenese en de ontwikkeling van levende vormen

- Reuzenzeebaars heeft meer waarde als levend, onderzeese wonderen ademen dan als commerciële vangst

- De rol van Taq-polymerase in PCR

- Hoe beïnvloedt fosforylatie eiwitactiviteit?

- Pigmenten in olieverfschilderijen in verband met degradatie van kunstwerken

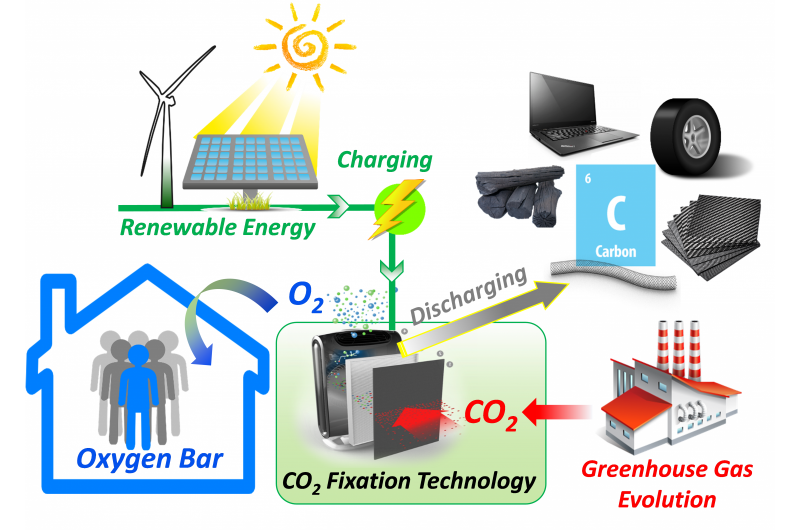

- Een op batterijen geïnspireerde strategie voor koolstoffixatie

- Chemici maken zelfassemblerend materiaal met een reeks nieuwe eigenschappen

- Wat is het verschil tussen een monosacharide en een disacharide?

- Nieuw protocol voor het meten van achtergrondniveaus van drugs in misdaadlabs

Hoe hele getallen te converteren naar breuken

Hoe hele getallen te converteren naar breuken  Koudegolf brengt Spanje laagste temperaturen in 20 jaar

Koudegolf brengt Spanje laagste temperaturen in 20 jaar Wetenschappers ontwikkelen antibacterieel gelverband met durian husk

Wetenschappers ontwikkelen antibacterieel gelverband met durian husk Technologie kan de exploitatie van traditionele wevers in Maleisië helpen verminderen

Technologie kan de exploitatie van traditionele wevers in Maleisië helpen verminderen Pyreneeën-gletsjers gedoemd, experts waarschuwen

Pyreneeën-gletsjers gedoemd, experts waarschuwen De realisatie van topologisch beschermde vallei-afhankelijke kwantumfotonische chips

De realisatie van topologisch beschermde vallei-afhankelijke kwantumfotonische chips Astronomen leggen het eerste bezoekende object vast van buiten ons zonnestelsel

Astronomen leggen het eerste bezoekende object vast van buiten ons zonnestelsel Onheilspellend en over het hoofd gezien:overstromingen in de achterbaai teisteren miljoenen

Onheilspellend en over het hoofd gezien:overstromingen in de achterbaai teisteren miljoenen

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com