Wetenschap

Onderzoekers zien in realtime scheurvorming in 3D-geprint wolfraam

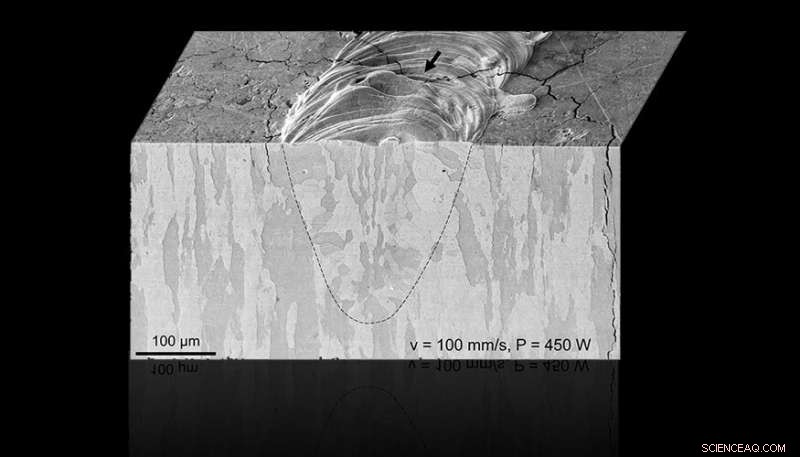

Door simulaties te combineren met snelle video's die zijn gemaakt tijdens het laserpoederbedfusieproces, Wetenschappers van LLNL konden de overgang van ductiel naar bros in realtime visualiseren in 3D-geprint wolfraam, waardoor ze konden observeren hoe microscheuren begonnen en zich verspreidden in het metaal. Foto's genomen met een scanning-elektronenmicroscoop tonen het microscheurnetwerk vertakt zich over het lasersmeltspoor op het oppervlak en kan diep doordringen in het aangrenzende substraatmateriaal, bij voorkeur langs korrelgrenzen. Krediet:Lawrence Livermore National Laboratory

Met de hoogste smelt- en kookpunten van alle bekende elementen, wolfraam is een populaire keuze geworden voor toepassingen met extreme temperaturen, inclusief gloeilamp filamenten, booglassen, stralingsafscherming en, recenter, als naar plasma gericht materiaal in fusiereactoren zoals de ITER Tokamak.

Echter, de inherente broosheid van wolfraam, en de microscheurtjes die optreden bij het additief produceren (3D-printen) met het zeldzame metaal, heeft de brede acceptatie ervan belemmerd.

Om te karakteriseren hoe en waarom deze microscheurtjes ontstaan, Wetenschappers van Lawrence Livermore National Laboratory (LLNL) hebben thermomechanische simulaties gecombineerd met hogesnelheidsvideo's die zijn gemaakt tijdens het laserpoederbedfusie (LPBF) metaal 3D-printproces. Waar eerder onderzoek zich beperkte tot het onderzoeken van scheuren na de bouw, wetenschappers konden voor het eerst de overgang van ductiel naar bros (DBT) in wolfraam in realtime visualiseren, waardoor ze konden observeren hoe microscheuren begonnen en zich verspreidden terwijl het metaal werd verwarmd en afgekoeld. Het team was in staat om het microkraakfenomeen te correleren met variabelen zoals restspanning, reksnelheid en temperatuur, en bevestig dat de DBT het kraken heeft veroorzaakt.

Onderzoekers zeiden dat de studie, onlangs gepubliceerd in het tijdschrift Acta Materialia en te zien in het septembernummer van het prestigieuze MRS Bulletin, onthult de fundamentele mechanismen achter scheuren in 3D-geprint wolfraam en vormt een basis voor toekomstige inspanningen om scheurvrije onderdelen van het metaal te produceren.

"Vanwege zijn unieke eigenschappen, wolfraam heeft een belangrijke rol gespeeld in missiespecifieke toepassingen voor het ministerie van Energie en het ministerie van Defensie, "Zei co-hoofdonderzoeker Manyalibo "Ibo" Matthews. "Dit werk helpt de weg vrij te maken naar een nieuw gebied voor de verwerking van additieven voor wolfraam dat een aanzienlijke impact kan hebben op deze missies."

Door hun experimentele observaties en computationele modellering uitgevoerd met behulp van LLNL's Diablo eindige elementencode, de onderzoekers ontdekten dat microscheurtjes in wolfraam optreden in een klein venster tussen 450 en 650 graden Kelvin en afhankelijk zijn van de vervormingssnelheid, die direct wordt beïnvloed door procesparameters. Ze waren ook in staat om de grootte van het door scheuren aangetaste gebied en de morfologie van het scheurnetwerk te correleren met lokale restspanningen.

Lawrence Fellow Bey Vrancken, de hoofdauteur en co-hoofdonderzoeker van het artikel, ontwierp en voerde de experimenten uit en voerde ook het grootste deel van de gegevensanalyse uit.

"Ik had de hypothese dat er een vertraging zou zijn in het kraken van wolfraam, maar de resultaten overtroffen mijn verwachtingen ruimschoots, Vrancken zei. "Het thermomechanische model gaf een verklaring voor al onze experimentele waarnemingen, en beide waren gedetailleerd genoeg om de afhankelijkheid van de reksnelheid van de DBT vast te leggen. Met deze methode, we hebben een uitstekend hulpmiddel om de meest effectieve strategieën te bepalen om barsten tijdens LPBF van wolfraam te elimineren."

Onderzoekers zeiden dat het werk een gedetailleerd, fundamenteel begrip van de invloed van procesparameters en smeltgeometrie op scheurvorming en toont de impact van materiaalsamenstelling en voorverwarmen op de structurele integriteit van onderdelen bedrukt met wolfraam. Het team concludeerde dat het toevoegen van bepaalde legeringselementen zou kunnen helpen de DBT-overgang te verminderen en het metaal te versterken. terwijl voorverwarmen microscheurtjes kan helpen verminderen.

Het team gebruikt de resultaten om bestaande scheurbeperkingstechnieken te evalueren, zoals proces- en legeringsmodificaties. De bevindingen, samen met de voor het onderzoek ontwikkelde diagnostiek, zal cruciaal zijn voor het uiteindelijke doel van het laboratorium om scheurvrije wolfraamonderdelen te 3D-printen die bestand zijn tegen extreme omgevingen, aldus onderzoekers.

Kunstmatige chemicus combineert AI, robotica om autonome R&D uit te voeren

Kunstmatige chemicus combineert AI, robotica om autonome R&D uit te voeren Nieuwe methode voor asymmetrische N, N-acetaalsynthese belooft vooruitgang in de ontwikkeling van geneesmiddelen

Nieuwe methode voor asymmetrische N, N-acetaalsynthese belooft vooruitgang in de ontwikkeling van geneesmiddelen Hoe werken vloeibare propaantanks?

Hoe werken vloeibare propaantanks?  Radicale stappen naar schone inkapseling

Radicale stappen naar schone inkapseling Onderzoekers ontdekken nieuwe moleculen voor het volgen van de ziekte van Parkinson

Onderzoekers ontdekken nieuwe moleculen voor het volgen van de ziekte van Parkinson

Lijst van natuurlijke rijkdommen van de staat New Jersey

Lijst van natuurlijke rijkdommen van de staat New Jersey  Tyfoon Souliks groot oog wijd open op NASA-satellietbeelden

Tyfoon Souliks groot oog wijd open op NASA-satellietbeelden Kunstmatige intelligentie kan helpen bij het bereiken van de duurzame ontwikkelingsdoelen van de VN

Kunstmatige intelligentie kan helpen bij het bereiken van de duurzame ontwikkelingsdoelen van de VN Waarom plastic tasverboden zo'n enorme reactie teweegbrachten?

Waarom plastic tasverboden zo'n enorme reactie teweegbrachten? Het zoutgehalte van het poriënwater is de sleutel tot de reconstructie van 250, 000 jaar geschiedenis van Lake Vans

Het zoutgehalte van het poriënwater is de sleutel tot de reconstructie van 250, 000 jaar geschiedenis van Lake Vans

Hoofdlijnen

- Wat zijn de structurele delen van de lange botten in het lichaam?

- De voordelen van het bestuderen van cellen onder een lichtmicroscoop

- Kan een hersenscan je vertellen of je een crimineel gaat worden?

- Instrumenten die worden gebruikt in de biologie

- Waarom insecten zich kunnen ontwikkelen uit onbevruchte eicellen

- Verkoudheidsvirussen onthullen een van hun sterke punten

- Is er eerder enige vorm van exploratie op Mercurius gedaan

- Studie vindt hoe de overlevingstijd van stamcellen kan worden verlengd

- Hoe kleine robots uw gezondheid van binnenuit kunnen verbeteren

- Mutaties in het belangrijkste eiwit dat toezicht houdt op cellulaire functies die cruciaal zijn voor gezondheid en overleving

- Terahertz-golven onthullen verborgen processen in ultrasnelle kunstmatige fotosynthese

- Vloeibare kernvezels:er loopt een datarivier doorheen

- Minuscule moleculaire bewegingen kunnen leiden tot efficiëntere biobrandstofcellen

- Ontdekking van domino-chemie opent nieuwe grenzen in reactiedynamiek

Eastern Caribbean geeft zeldzame waarschuwingen voor rommelende vulkanen

Eastern Caribbean geeft zeldzame waarschuwingen voor rommelende vulkanen Onderzoekers kraken een blijvend natuurkundig raadsel

Onderzoekers kraken een blijvend natuurkundig raadsel Typen fotocellen

Typen fotocellen  Pioniers op het gebied van kunstmatige intelligentie winnen Nobelprijs voor technologie

Pioniers op het gebied van kunstmatige intelligentie winnen Nobelprijs voor technologie Grafeenballon levert ongekende beelden op van gehydrateerde eiwitmoleculen

Grafeenballon levert ongekende beelden op van gehydrateerde eiwitmoleculen Productie van hernieuwbaar gas uit afvalhout

Productie van hernieuwbaar gas uit afvalhout Glijden op het water

Glijden op het water SpaceXs volgende lancering om het begin van een nieuw tijdperk te markeren

SpaceXs volgende lancering om het begin van een nieuw tijdperk te markeren

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com