Wetenschap

Glas uit een 3D-printer

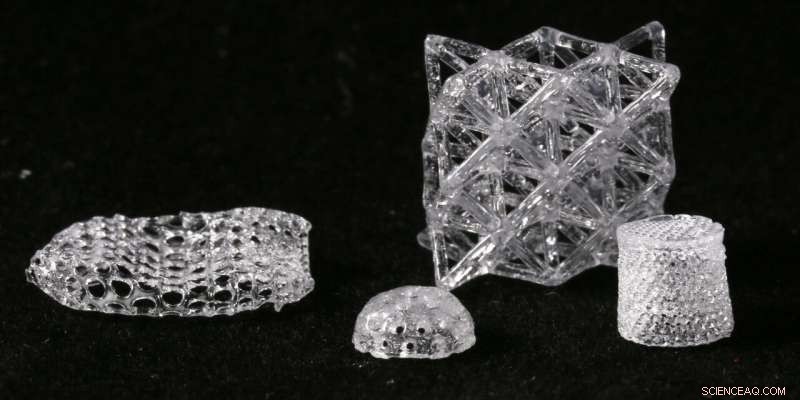

Diverse glasobjecten gemaakt met een 3D-printer. Krediet:Groep voor complexe materialen / ETH Zürich

ETH-onderzoekers gebruikten een 3D-printproces om complexe en zeer poreuze glazen objecten te produceren. De basis hiervoor is een speciale hars die kan worden uitgehard met UV-licht.

Het maken van glazen objecten met behulp van 3D-printen is niet eenvoudig. Slechts een paar groepen onderzoekers over de hele wereld hebben geprobeerd glas te produceren met behulp van additieve methoden. Sommigen hebben objecten gemaakt door gesmolten glas te bedrukken, maar het nadeel is dat dit extreem hoge temperaturen en hittebestendige apparatuur vereist. Anderen hebben keramische deeltjes in poedervorm gebruikt die bij kamertemperatuur kunnen worden bedrukt en later kunnen worden gesinterd om glas te maken; echter, objecten die op deze manier worden geproduceerd, zijn niet erg complex.

Onderzoekers van ETH Zürich hebben nu een nieuwe techniek gebruikt om complexe glasobjecten te produceren met 3D-printen. De methode is gebaseerd op stereolithografie, een van de eerste 3D-printtechnieken die in de jaren tachtig werd ontwikkeld. David Moore, Lorenzo Barbera, en Kunal Masania in de groep Complex Materials onder leiding van ETH-verwerker André Studart hebben een speciale hars ontwikkeld die een plastic, en organische moleculen waaraan glasprecursoren zijn gebonden. De onderzoekers rapporteerden hun resultaten in het laatste nummer van het tijdschrift Natural Materials.

Licht dat wordt gebruikt om objecten te "groeien"

De hars kan worden verwerkt met behulp van in de handel verkrijgbare Digital Light Processing-technologie. Hierbij wordt de hars bestraald met UV-lichtpatronen. Waar het licht de hars raakt, het hardt uit omdat de lichtgevoelige componenten van de polymeerhars verknopen op de blootgestelde punten. De plastic monomeren vormen samen een labyrintachtige structuur, het maken van het polymeer. De keramiek-dragende moleculen vullen de tussenruimten van dit labyrint.

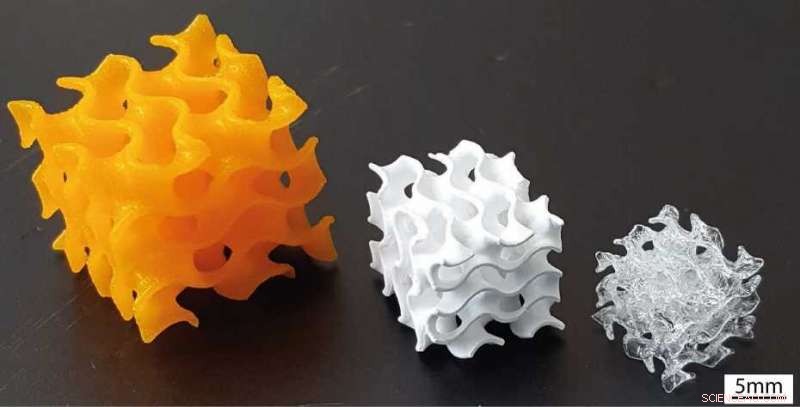

Zo kan een object laag voor laag worden opgebouwd. De onderzoekers kunnen in elke laag verschillende parameters wijzigen, inclusief poriegrootte:Zwakke lichtintensiteit resulteert in grote poriën; intense verlichting produceert kleine poriën. "We ontdekten dat per ongeluk, maar we kunnen dit gebruiken om de poriegrootte van het geprinte object direct te beïnvloeden, ' zegt Masanja.

De onderzoekers zijn ook in staat om de microstructuur aan te passen, laag voor laag, door silica te mengen met boraat of fosfaat en toe te voegen aan de hars. Complexe objecten kunnen gemaakt worden van verschillende soorten glas, of zelfs gecombineerd in hetzelfde object met behulp van de techniek.

De onderzoekers branden de op deze manier geproduceerde blanco vervolgens op twee verschillende temperaturen:bij 600˚C om het polymeerraamwerk af te branden en vervolgens bij ongeveer 1000˚C om de keramische structuur te verdichten tot glas. Tijdens het bakproces, de objecten krimpen aanzienlijk, maar transparant en hard worden als vensterglas.

De blank (links) wordt op 600 graden gebakken om het plastic frame te verwijderen. In een tweede bakstap, het object wordt glas (rechts). Krediet:Groep voor complexe materialen / ETH Zürich

Octrooiaanvraag ingediend

Deze 3D-geprinte glazen objecten zijn nog steeds niet groter dan een dobbelsteen. Grote glazen voorwerpen, zoals flessen, drinkglazen of ruiten, kan niet op deze manier worden geproduceerd - wat eigenlijk niet het doel van het project was, zegt Masanië.

Het doel was eerder om de haalbaarheid te bewijzen van het produceren van glazen objecten met een complexe geometrie met behulp van een 3D-printproces. Echter, de nieuwe technologie is niet zomaar een gimmick. De onderzoekers hebben patent aangevraagd en zijn momenteel in onderhandeling met een grote Zwitserse glaswerkdealer die de technologie in zijn bedrijf wil toepassen.

Een lasergestuurde programmeerbare contactloze transferdruktechniek

Een lasergestuurde programmeerbare contactloze transferdruktechniek Spectrale metingen van ROSINA brengen de chemie van kometen tot leven

Spectrale metingen van ROSINA brengen de chemie van kometen tot leven Chemicus creëert efficiënte katalysator voor synthese van organische sulfiden

Chemicus creëert efficiënte katalysator voor synthese van organische sulfiden Wat gebeurt er in het licht Reactie van fotosynthese?

Wat gebeurt er in het licht Reactie van fotosynthese?

Fotosynthese is een biologisch proces waarbij energie vervat in licht wordt omgezet in chemische energie van verbindingen tussen atomen die processen in cellen voeden. Het is de reden dat de atm

Biochemici ontdekken mechanisme dat griepvirussen helpt evolueren

Biochemici ontdekken mechanisme dat griepvirussen helpt evolueren

Hoofdlijnen

- Heeft Kelp veel verschillende cellen?

- Geofysicus vindt leermogelijkheden in filmfouten

- Cambodja neemt lading ivoor in beslag, verborgen in holle boomstammen

- Wat hebben alle levende organismen gemeen?

- Race om Indonesische krokodil te redden die is getroffen door een bandenketting

- Wat is het verschil tussen gametogenese bij vrouwelijke zoogdieren en mannelijke zoogdieren?

- De verschillen tussen Mendelian & Polygenic Traits

- Plasmamembraan: definitie, structuur en functie (met diagram)

- Bereken de percentages van adenine in een DNA-streng

- Ontdekking kan game-changer zijn voor farmaceutische producten

- Overgangsmetaalvrije koolstof-koolstofbindingsvormende reactie:vinylering van azaallyls

- Enzym uit zilte diep herrezen in het lab

- Vervaardiging van door licht geactiveerde eiwitten

- Nieuw onderzoeksgebied:Hoe eiwitstructuren veranderen door normaalkrachten

Commerciële voorouderstests kunnen onthullen hoeveel Neanderthaler-DNA u heeft

Commerciële voorouderstests kunnen onthullen hoeveel Neanderthaler-DNA u heeft  Kameroen Silicon Mountain tech startups worstelen met opstand

Kameroen Silicon Mountain tech startups worstelen met opstand Stofstormen gekoppeld aan gasontsnapping uit de atmosfeer van Mars

Stofstormen gekoppeld aan gasontsnapping uit de atmosfeer van Mars Apple Pay komt naar Costco, maar Walmart blijft een holdout

Apple Pay komt naar Costco, maar Walmart blijft een holdout Onderzoekers onderzoeken concurrerende staten in supergeleiders bij hoge temperaturen

Onderzoekers onderzoeken concurrerende staten in supergeleiders bij hoge temperaturen Leven na steenkool:het verval en de opkomst van het steenkoolland van West Virginia

Leven na steenkool:het verval en de opkomst van het steenkoolland van West Virginia Onderzoekers presenteren een routekaart voor de ontwikkeling van kwantuminternet

Onderzoekers presenteren een routekaart voor de ontwikkeling van kwantuminternet Metaalvrij MRI-contrastmiddel kan voor sommige patiënten veiliger zijn

Metaalvrij MRI-contrastmiddel kan voor sommige patiënten veiliger zijn

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com