Wetenschap

Magnesium neemt SHAPE

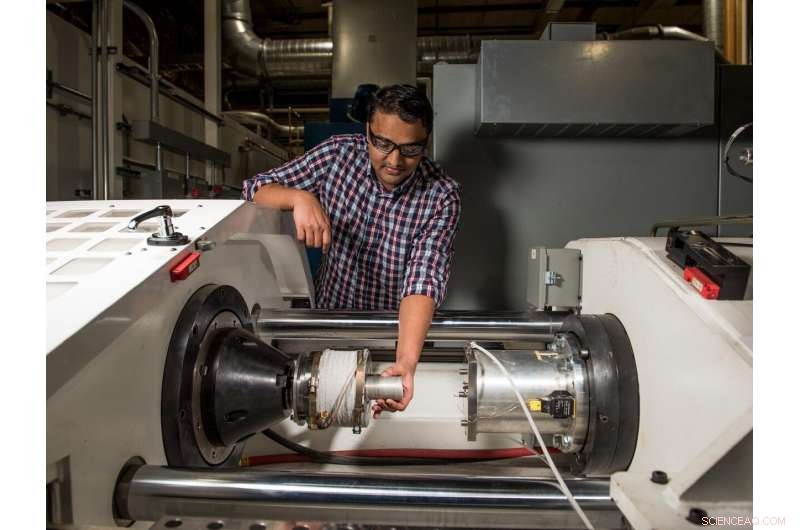

PNNL's Shear Assisted Processing and Extrusion™, of SHAPE, technologie. Krediet:Andrea Starr / Pacific Northwest National Laboratory

Twee vormen van magnesiummateriaal die tot buizen werden verwerkt met behulp van een nieuwe productietechnologie genaamd Shear Assisted Process and Extrusion - of ShAPE - bleken vrij vergelijkbare en verbeterde microstructuren te hebben, ook al begonnen ze heel anders.

Deze bevinding bevestigt dat de ShAPE-technologie van PNNL componenten rechtstreeks uit goedkope gietstukken kan extruderen en verbeterde microstructuren kan leveren in vergelijking met conventionele extrusieprocessen. De resultaten kunnen leiden tot goedkopere en mogelijk beter presterende producten voor de automobielindustrie, ruimtevaart, en andere industrieën.

Dit onderzoek, uitgevoerd door materiaalwetenschappers en ingenieurs van het Pacific Northwest National Laboratory, werd gepubliceerd in Materiaalwetenschap en -techniek:A .

Het draait allemaal om de verwerking

Autofabrikanten onderzoeken lichtere materialen om zwaardere aluminium en stalen auto-onderdelen te vervangen. Eén alternatief - magnesium - heeft het potentieel voor 80 procent gewichtsbesparing in vergelijking met staal, en 30 procent besparing in tegenstelling tot het toch al lichtgewicht aluminium.

Echter, magnesiumlegeringen maakten de afgelopen twee decennia slechts 0,5 procent uit van het gewicht van een typisch personenvoertuig.

Dat komt omdat magnesium doorgaans moet worden versterkt met zeldzame aardelementen om de energieabsorptie-eigenschappen te versterken. Helaas, zeldzame aardelementen zijn duur - meer dan 10 keer de kosten van magnesiumlegeringen zonder zeldzame aardelementen.

Om te onderzoeken hoe de verwerking van niet-zeldzame aarde-elementen bevattende - en goedkope - magnesiumgrondstoffen de prestaties van geëxtrudeerde producten beïnvloeden, het PNNL-team veranderde twee grondstoffen in buizen met behulp van de ShAPE-technologie en voerde vervolgens analyses uit op de buizen.

Knuppels en staven

De twee grondstoffen die het team verwerkte en analyseerde, waren ZK60-magnesium in de gegoten vorm en in de "koud bewerkte" T5-conditie.

As-cast knuppels bestaan uit een mengsel van metalen die zijn gesmolten en vervolgens zijn gestold in een gietstuk - voornamelijk magnesium maar ook zink, zirkonium, en zeer kleine hoeveelheden andere metalen. Het gietstuk bevat magnesiumkorrels en andere fasen, met een scala aan maten.

T5-geconditioneerde staven worden koud bewerkt vanaf het gietstuk, wordt verwerkt door een extruder om een staafvorm te vormen, en vervolgens met warmte behandeld. De resulterende korrelgrootte, textuur, en tweedefasedeeltjes verschillen significant van die in de gegoten vorm.

Het team gebruikte ShAPE om de as-cast knuppels en T5-geconditioneerde staven onder vergelijkbare procesomstandigheden tot buizen te verwerken. ShAPE gebruikt een roterende matrijs die tegen een container wordt "geramd" die het magnesiummateriaal bevat, veroorzaakt wrijvingsverhitting op het grensvlak van het matrijsmateriaal. Naarmate de temperatuur stijgt, het materiaal wordt zachter - maar smelt niet - en stroomt naar de extrusieopening door spiraalvormige groeven die in het matrijsvlak zijn bewerkt om buizen te vormen.

De buizen die voor dit onderzoek werden geproduceerd, hadden een buitendiameter van 50,8 mm (2 inch) en een wanddikte van 1,9 mm (0,07 inch). Ze werden geproduceerd met meer dan 20 keer minder ramkracht in vergelijking met conventionele extrusiemethoden.

Analyses van beide materialen na ShAPE-verwerking toonden aan dat de microstructuren vrijwel identiek waren, wat suggereert dat het eindproduct onafhankelijk is van de uitgangsvorm van de magnesiumlegering. Deze microstructuren waren niet te onderscheiden van eerder gerapporteerde ZK60-buizen geëxtrudeerd met ShAPE, waar tweemaal de ductiliteit werd bereikt in vergelijking met conventioneel geëxtrudeerd materiaal. Dit opwindende resultaat geeft aan dat ShAPE kan worden gebruikt om producten rechtstreeks uit goedkope gietstukken te extruderen, in een enkele stap, terwijl nog steeds eigenschappen worden bereikt die die van conventioneel geëxtrudeerde buizen overtreffen.

"De resultaten geven aan dat extrusies van magnesiumlegeringen rechtstreeks uit gietstukken kunnen worden vervaardigd, met microstructuren die beter presteren dan kan worden bereikt met conventionele extrusiemethoden - en zonder de hoge kosten van zeldzame aardelementen, " zei PNNL-materiaalwetenschapper Scott Whalen, die de studie leidde. "Direct van gietstukken gaan kan verminderen, of zelfs elimineren, de behoefte aan energie-intensieve warmtebehandelingsprocessen die vereist zijn voorafgaand aan het uitvoeren van conventionele extrusie."

ShAPE maakt deel uit van PNNL's groeiende reeks mogelijkheden in Solid Phase Processing—of SPP, een disruptieve benadering van metaalproductie die beter kan, goedkoper, en groener dan op smelt gebaseerde methoden die doorgaans worden geassocieerd met de productie van metalen.

Hoofdlijnen

- Wat is interfase, metafase en anafase?

- Geurende reinigingsproducten: The New Smoking?

- Wat zijn de voordelen van protisten?

- Heb jij een innerlijke stem? Niet iedereen doet

- Unieke manieren om een DNA-model te bouwen

- Het geheime leven van eilanddieren

- Wanneer gebeurt er wanneer mitose verkeerd gaat en in welke fase zal het verkeerd gaan?

- Waar voedsel beperkt is, guppy-moeders dragen hun jongen langer

- Burgerwetenschap kan trends in de vlinderpopulatie voorspellen

Eerste Golf-brede onderzoek naar olievervuiling voltooid 10 jaar na Deepwater Horizon

Eerste Golf-brede onderzoek naar olievervuiling voltooid 10 jaar na Deepwater Horizon Vietnam zou technologiebedrijven een jaar kunnen geven om zich aan de cyberwet te houden

Vietnam zou technologiebedrijven een jaar kunnen geven om zich aan de cyberwet te houden De temperatuur van het heelal tijdens de Big Bang

De temperatuur van het heelal tijdens de Big Bang Diep-UV-sonderingsmethode detecteert elektronenoverdracht in fotovoltaïsche energie

Diep-UV-sonderingsmethode detecteert elektronenoverdracht in fotovoltaïsche energie Enzymen geschikt maken voor industriële toepassingen

Enzymen geschikt maken voor industriële toepassingen Nissan-Renault op gladdere weg, maar verkeersdrempels dreigen:analisten

Nissan-Renault op gladdere weg, maar verkeersdrempels dreigen:analisten De schandalen die Facebook bederven

De schandalen die Facebook bederven Lichamelijke activiteit bij kinderen kan worden verbeterd door exergames

Lichamelijke activiteit bij kinderen kan worden verbeterd door exergames

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com