Wetenschap

NASA's Perseverance-rover brengt 3D-geprinte metalen onderdelen naar Mars

Deze videoclip toont een 3D-printtechniek waarbij een printerkop over elke laag van een onderdeel scant, metaalpoeder blazen dat door een laser wordt gesmolten. Het is een van de vele manieren waarop onderdelen 3D worden geprint in het Jet Propulsion Laboratory van NASA, maar werd niet gebruikt om de onderdelen aan boord van de Perseverance rover te maken. Krediet:NASA/JPL-Caltech

Als je sciencefiction aan het werk wilt zien, bezoek een moderne machinewerkplaats, waar 3D-printers materialen maken in zowat elke vorm die je maar kunt bedenken. NASA onderzoekt de techniek - die door gespecialiseerde ingenieurs bekend staat als additieve fabricage - om raketmotoren te bouwen, evenals potentiële buitenposten op de maan en Mars. Dichterbij in de toekomst is een andere mijlpaal:NASA's Perseverance rover, die op 18 februari op de Rode Planeet landt, 2021, draagt 11 metalen onderdelen gemaakt met 3D-printen.

In plaats van te smeden, vormen, of snijmaterialen, 3D-printen is afhankelijk van lasers om poeder in opeenvolgende lagen te smelten om iets vorm te geven. Hierdoor kunnen ingenieurs spelen met unieke ontwerpen en eigenschappen, zoals het lichter maken van hardware, sterker, of reagerend op warmte of kou.

"Het is alsof je met papier-maché werkt, " zei André Paté, de groepsleider voor additive manufacturing bij NASA's Jet Propulsion Laboratory in Zuid-Californië. "Je bouwt elk object laag voor laag op, en al snel heb je een gedetailleerd deel."

Nieuwsgierigheid, De voorganger van Perseverance, was de eerste missie die 3D-printen naar de Rode Planeet bracht. Het landde in 2012 met een 3D-geprint keramisch onderdeel in het ovenachtige Sample Analysis at Mars (SAM) -instrument van de rover. NASA is sindsdien doorgegaan met het testen van 3D-printen voor gebruik in ruimtevaartuigen om ervoor te zorgen dat de betrouwbaarheid van de onderdelen goed wordt begrepen.

Als "secundaire structuren, "De geprinte delen van Perseverance zouden de missie niet in gevaar brengen als ze niet zouden werken zoals gepland, maar zoals Pate zei, "Het vliegen van deze onderdelen naar Mars is een enorme mijlpaal die de deur een beetje meer opent voor additive manufacturing in de ruimtevaartindustrie."

De buitenste schil van Pixl, een van de instrumenten aan boord van NASA's Perseverance Mars-rover, bevat verschillende onderdelen die zijn gemaakt van 3D-geprint titanium. De inzet toont de voorste helft van het tweedelige schaaldeel waar het klaar was. Krediet:NASA/JPL-Caltech

Een schelp voor Pixl

Van de 11 gedrukte delen die naar Mars gaan, vijf zijn in Perseverance's PIXL-instrument. Afkorting van het planetaire instrument voor röntgenlithochemie, het apparaat ter grootte van een lunchbox zal de rover helpen bij het zoeken naar tekenen van gefossiliseerd microbieel leven door röntgenstralen op rotsoppervlakken te schieten om ze te analyseren.

PIXL deelt de ruimte met andere gereedschappen in de 88 pond (40 kilogram) roterende toren aan het einde van de 7 voet lange (2 meter lange) robotarm van de rover. Om het instrument zo licht mogelijk te maken, het JPL-team ontwierp de tweedelige titanium schaal van Pixl, een montageframe, en twee steunpoten die de schaal aan het uiteinde van de arm bevestigen om hol en extreem dun te zijn. In feite, de onderdelen, die in 3D zijn geprint door een leverancier genaamd Carpenter Additive, hebben drie of vier keer minder massa dan wanneer ze conventioneel waren geproduceerd.

"In zeer reële zin, 3D-printen maakte dit instrument mogelijk, " zei Michael Schein, PIXL's hoofd werktuigbouwkundig ingenieur bij JPL. "Deze technieken stelden ons in staat om een lage massa en hoge precisie te bereiken die niet mogelijk was met conventionele fabricage."

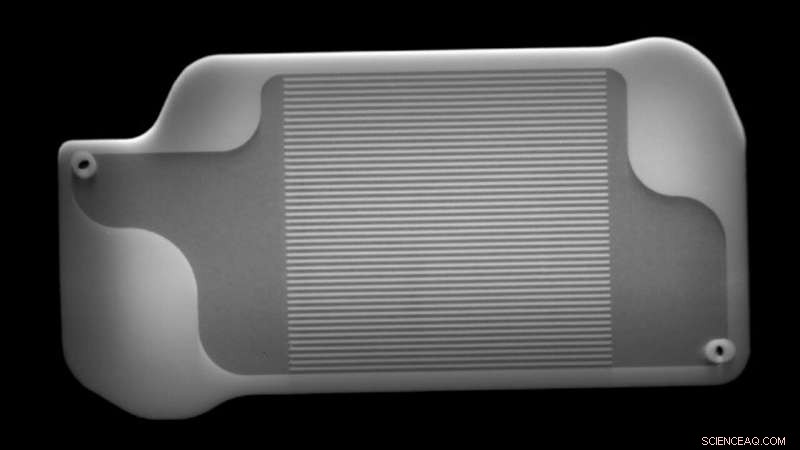

Deze röntgenfoto toont de binnenkant van een 3D-geprint onderdeel in het MOXIE-instrument van Perseverance. De lucht van Mars zal in de kleine kanalen in het midden van dit deel worden gevoerd, waar ze worden voorverwarmd. Dergelijke röntgenfoto's worden gebruikt om te controleren op defecten aan de binnenkant van onderdelen; in dit geval, ingenieurs controleerden of de kanalen vrij waren van 3D-printpoeder. Krediet:NASA/JPL-Caltech

MOXIE zet het vuur hoger

De zes andere 3D-geprinte onderdelen van Perseverance zijn te vinden in een instrument genaamd het Mars Oxygen In-Situ Resource Utilization Experiment, of MOXIE. Dit apparaat zal technologie testen die, in de toekomst, industriële hoeveelheden zuurstof kan produceren om raketstuwstof op Mars te creëren, astronauten helpen terug naar de aarde te lanceren.

Om zuurstof te maken, MOXIE verwarmt Marslucht tot bijna 1, 500 graden Fahrenheit (800 graden Celsius). In het apparaat bevinden zich zes warmtewisselaars:platen van nikkellegering ter grootte van een handpalm die belangrijke onderdelen van het instrument beschermen tegen de effecten van hoge temperaturen.

Terwijl een conventioneel machinaal bewerkte warmtewisselaar uit twee delen zou moeten worden gemaakt en aan elkaar gelast, MOXIE's werden elk als één stuk in 3D geprint in het nabijgelegen Caltech, die JPL beheert voor NASA.

"Dit soort nikkelonderdelen worden superlegeringen genoemd omdat ze zelfs bij zeer hoge temperaturen hun sterkte behouden, " zei Samad Firdosy, een materiaalingenieur bij JPL die de warmtewisselaars heeft helpen ontwikkelen. "Superlegeringen worden meestal aangetroffen in straalmotoren of energieopwekkende turbines. Ze zijn erg goed in het weerstaan van corrosie, zelfs als het erg heet is."

Hoewel het nieuwe productieproces gemak biedt, elke laag legering die de printer neerlegt, kan poriën of scheuren vormen die het materiaal kunnen verzwakken. Om dit te voorkomen, de platen werden behandeld in een hete isostatische pers - een gasbreker - die materiaal verwarmt tot meer dan 1, 832 graden Fahrenheit (1, 000 graden Celsius) en zorgt voor een gelijkmatige intense druk rond het onderdeel. Vervolgens, ingenieurs gebruikten microscopen en veel mechanische tests om de microstructuur van de warmtewisselaars te controleren en ervoor te zorgen dat ze geschikt waren voor ruimtevluchten.

"Ik hou echt van microstructuren, "zei Firdosy. "Voor mij om dat soort details te zien als materiaal wordt afgedrukt, en hoe het evolueert om dit functionele deel te maken dat naar Mars vliegt - dat is erg cool."

Klimaatverandering kan El Nino in de Indische Oceaan doen ontwaken

Klimaatverandering kan El Nino in de Indische Oceaan doen ontwaken Rapport:regeringen moeten dringend actie ondernemen tegen wereldwijde catastrofale risico's

Rapport:regeringen moeten dringend actie ondernemen tegen wereldwijde catastrofale risico's Wetenschappers ontdekken ongewone onderwaterrivieren langs de Australische kustlijn

Wetenschappers ontdekken ongewone onderwaterrivieren langs de Australische kustlijn Studie:de CO2-uitstoot stijgt naarmate het toerisme nieuwe hoogten bereikt

Studie:de CO2-uitstoot stijgt naarmate het toerisme nieuwe hoogten bereikt De vulkaan Stromboli in Italië barst uit, vonken enorme aswolk

De vulkaan Stromboli in Italië barst uit, vonken enorme aswolk

Hoofdlijnen

- Nieuwe richtlijnen voor bestuivers zijn bedoeld om Ierlands landbouwgrond weer levendig te maken

- Roofzuchtige bacteriën gevonden in studie van longmicrobioom van patiënten met cystische fibrose

- Dit is waarom je duurzame tonijn ook onhoudbaar is

- 3 soorten mutaties die kunnen optreden in het DNA Molecuul

- Kan genetische verbetering de mensheid uiteindelijk dommer maken?

- Het verschil tussen hoe interne en externe regulatoren werken

- Hoe virtuele geneeskunde werkt

- Dolfijnen slaan mensen, chimpansees bij vroege tekenen van zelfbewustzijn

- Meer waarnemingen van een bedreigde diersoort betekent niet altijd dat deze zich herstelt

- Raket verlicht de hemel terwijl hij satellieten uit Californië vervoert

- Hubble brengt een sterrenstelsel in oogverblindend detail in beeld

- ALMA vindt mogelijk teken van neutronenster in supernova 1987A

- Nieuwe CubeSat zal de overblijfselen van enorme supernova's observeren

- Hubble-momentopname van gesmolten ringstelsel leidt tot nieuw onderzoek

Nieuw onderzoek bevraagt de Glass Cliff en bevestigt het hardnekkige Glass Ceiling

Nieuw onderzoek bevraagt de Glass Cliff en bevestigt het hardnekkige Glass Ceiling Noord-Korea ziet ergste droogte in eeuw:staatsmedia

Noord-Korea ziet ergste droogte in eeuw:staatsmedia De luchtverontreinigingsniveaus van Pittsburgh daalden tijdens de thuisbestelling, maar de algehele impact blijft klein

De luchtverontreinigingsniveaus van Pittsburgh daalden tijdens de thuisbestelling, maar de algehele impact blijft klein Onderzoekers gebruiken nanodeeltjes gestimuleerd door microgolven om kanker te bestrijden

Onderzoekers gebruiken nanodeeltjes gestimuleerd door microgolven om kanker te bestrijden Activiteit met de Fibonacci-reeks

Activiteit met de Fibonacci-reeks Door de uitstoot te verminderen, richt de Noord-Atlantische Oceaan zich op de opname van oceaanwarmte onder de opwarming van de aarde

Door de uitstoot te verminderen, richt de Noord-Atlantische Oceaan zich op de opname van oceaanwarmte onder de opwarming van de aarde Londen, Parijs, Seoul lanceert naam en schande vervuilende auto-index

Londen, Parijs, Seoul lanceert naam en schande vervuilende auto-index Cellen puilen uit om door barrières te persen

Cellen puilen uit om door barrières te persen

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com