Wetenschap

Chemici maken 3D-geprint grafeenschuim

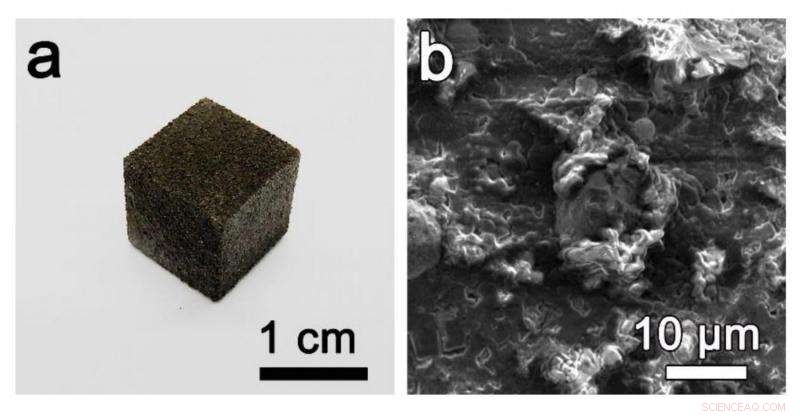

Lasersinteren werd gebruikt om objecten van grafeenschuim in 3D te printen, een 3D-versie van atomair dun grafeen. Links is een foto van een vingertopgrote kubus van grafeenschuim; rechts is een close-up van het materiaal zoals gezien met een scanning elektronenmicroscoop. Krediet:Tour Group/Rice University

Nanotechnologen van de Rice University en de Chinese Tianjin University hebben 3D-laserprinten gebruikt om centimetergrote objecten van atomair dun grafeen te fabriceren.

Het onderzoek zou industrieel bruikbare hoeveelheden grafeen in bulk kunnen opleveren en wordt online beschreven in een nieuwe studie in het tijdschrift American Chemical Society ACS Nano .

"Deze studie is een eerste in zijn soort, " zei Rice scheikundige James Tour, co-corresponderende auteur van het artikel. "We hebben laten zien hoe we 3D-grafeenschuim kunnen maken van niet-grafeen uitgangsmaterialen, en de methode leent zich om te worden geschaald naar grafeenschuim voor additieve fabricagetoepassingen met controle van de poriegrootte."

grafeen, een van de meest intensief bestudeerde nanomaterialen van het decennium, is een tweedimensionale plaat van pure koolstof die zowel ultrasterk als geleidend is. Wetenschappers hopen grafeen voor alles te kunnen gebruiken, van nano-elektronica en vliegtuigontdooiers tot batterijen en botimplantaten. Maar voor de meeste industriële toepassingen zijn grote hoeveelheden grafeen nodig in een driedimensionale vorm, en wetenschappers hebben geworsteld om eenvoudige manieren te vinden om bulk 3D-grafeen te maken.

Bijvoorbeeld, onderzoekers in het lab van Tour begonnen lasers te gebruiken, poedersuiker en nikkel om eind 2016 3D-grafeenschuim te maken. Eerder dit jaar toonden ze aan dat ze het schuim konden versterken met koolstofnanobuisjes, die een materiaal produceerden dat ze "wapening grafeen" noemden dat zijn vorm kon behouden terwijl het 3 ondersteunde, 000 keer zijn eigen gewicht. Maar het maken van wapening grafeen was geen eenvoudige taak. Het vereiste een geprefabriceerde 3D-mal, een 1, Chemische dampafzetting (CVD) van 000 graden Celsius en bijna drie uur verwarmen en koelen.

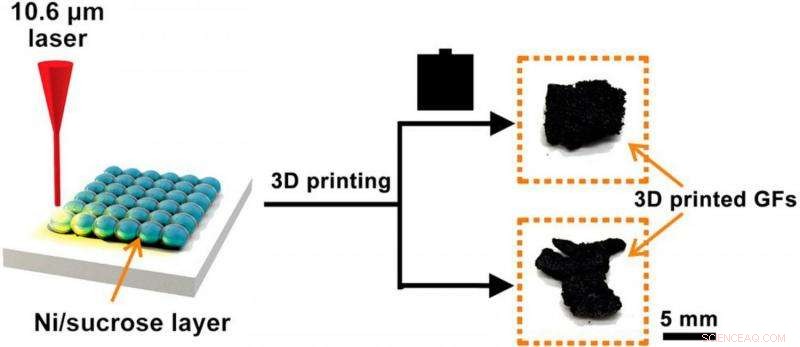

3D-objecten van grafeenschuim worden geproduceerd door met een laser op een mengsel van poedersuiker en nikkelpoeder te schijnen. De laser wordt heen en weer bewogen om suiker in een 2D-patroon te smelten, en nikkel werkt als een katalysator om de groei van grafeenschuim te stimuleren. Het proces wordt herhaald met opeenvolgende lagen poeder om 3D-objecten op te bouwen. Krediet:Tour Group/Rice University

In de laatste studie, een team van Tour's lab en de laboratoria van Rice's Jun Luo en Tianjin's Naiqin Zhao pasten een gemeenschappelijke 3D-printtechniek aan om blokken grafeenschuim ter grootte van een vingertop te maken. Het proces wordt uitgevoerd bij kamertemperatuur. Er zijn geen mallen nodig en de uitgangsmaterialen zijn poedersuiker en nikkelpoeder.

"Deze eenvoudige en efficiënte methode elimineert de noodzaak van zowel koude persvormen als CVD-behandeling op hoge temperatuur, " zei mede-hoofdauteur Junwei Sha, een voormalig student in het lab van Tour die nu een postdoctoraal onderzoeker is in Tianjin. "We zouden dit proces ook moeten kunnen gebruiken om specifieke soorten grafeenschuim te produceren, zoals 3D-geprint wapeningsgrafeen en zowel met stikstof als zwavel gedoteerd grafeenschuim door de voorloperpoeders te veranderen."

Drie-D-laserprinters werken anders dan de meer bekende op extrusie gebaseerde 3D-printers, die objecten creëren door gesmolten plastic door een naald te persen terwijl ze tweedimensionale patronen uittekenen. Bij 3D laser sinteren, een laser schijnt op een vlak bed van poeder. Waar de laser poeder aanraakt, het smelt of sintert het poeder tot een vaste vorm. De laser is gerasterd, of heen en weer bewogen, regel voor regel om een enkele tweedimensionale plak van een groter object te maken. Vervolgens wordt een nieuwe laag poeder over die laag gelegd en wordt het proces herhaald om driedimensionale objecten op te bouwen uit opeenvolgende tweedimensionale lagen.

Het nieuwe Rice-proces maakte gebruik van een in de handel verkrijgbare CO2-laser. Toen deze laser op de suiker en het nikkelpoeder scheen, de suiker werd gesmolten en het nikkel werkte als katalysator. Grafeen werd gevormd toen het mengsel afkoelde nadat de laser verder was gegaan om suiker te smelten op de volgende plek, en Sha en collega's voerden een uitgebreide studie uit om de optimale hoeveelheid tijd en laservermogen te vinden om de grafeenproductie te maximaliseren.

Het schuim dat door het proces ontstaat, is een lage dichtheid, 3D-vorm van grafeen met grote poriën die meer dan 99 procent van het volume uitmaken.

"De 3D-grafeenschuimen die door onze methode zijn bereid, zijn veelbelovend voor toepassingen die snelle prototyping en productie van 3D-koolstofmaterialen vereisen, inclusief energieopslag, demping en geluidsabsorptie, " zei co-hoofdauteur Yilun Li, een afgestudeerde student aan Rice.

Minder energie nodig om CO2-afval om te zetten in waardevolle hulpbronnen

Minder energie nodig om CO2-afval om te zetten in waardevolle hulpbronnen Onderzoekers stemmen de kleur en thermische eigenschappen van materialen afzonderlijk af

Onderzoekers stemmen de kleur en thermische eigenschappen van materialen afzonderlijk af Exhaust Dyeing Process

Exhaust Dyeing Process Peperplant zuigt antibioticum voor persoonlijke verzorging op

Peperplant zuigt antibioticum voor persoonlijke verzorging op Wetenschappers ontwikkelen snelle chemie die een nieuwe klasse polymeren ontsluit

Wetenschappers ontwikkelen snelle chemie die een nieuwe klasse polymeren ontsluit

Onderzoek toont aan dat water honderden meters onder het oppervlak van Lake Michigan aan het opwarmen is

Onderzoek toont aan dat water honderden meters onder het oppervlak van Lake Michigan aan het opwarmen is VN-milieuchef:VS zullen akkoord van Parijs waarschijnlijk nakomen

VN-milieuchef:VS zullen akkoord van Parijs waarschijnlijk nakomen Video:Op weg naar nul koolstof met David Attenborough en Jane Goodall

Video:Op weg naar nul koolstof met David Attenborough en Jane Goodall Oud drijfhout volgt 500 jaar Arctische opwarming en zee-ijs

Oud drijfhout volgt 500 jaar Arctische opwarming en zee-ijs Als we zien dat voedsel wordt verspild, worden we gek - maar zou dat ook moeten?

Als we zien dat voedsel wordt verspild, worden we gek - maar zou dat ook moeten?

Hoofdlijnen

- Vissers in Istanbul houden traditie in stand ondanks voorraadalarm

- Aanpassen aan fluctuerende temperaturen

- Muggen dragen bij warm weer vaker het denguevirus over

- Crunchtijd voor voedselzekerheid

- Music Science Fair Project Ideas

- Verschil tussen differentiatie en morfogenese

- EU stelt stemming over verlenging omstreden vergunning voor onkruidverdelger uit

- Onverwachte vondst lost 40 jaar oud cytoskeletmysterie op

- Hoe de verschillende soorten alveolaire cellen te identificeren

- Ingenieurs werken samen aan goedkope DNA-sequencing-methode

- Toekomst ziet er rooskleurig uit voor koolstof nanobuis zonnecellen

- Supercomputing helpt bij het bestuderen van tweedimensionale materialen

- Onderzoekers vinden microkanaalgrootte van zeepfilm afstembaar met elektrische lading

- Quantum dots volgen wie in de celkern komt

Onderweg lithiumionen achtervolgen in een snelladende batterij

Onderweg lithiumionen achtervolgen in een snelladende batterij Directe oplossing helpt bij het bestrijden van bosbranden

Directe oplossing helpt bij het bestrijden van bosbranden LunaH-Map-ruimtevaartuig veilig afgeleverd bij NASA's Kennedy Space Center

LunaH-Map-ruimtevaartuig veilig afgeleverd bij NASA's Kennedy Space Center Doomsday Clock blijft op twee minuten voor middernacht

Doomsday Clock blijft op twee minuten voor middernacht Verborgen diepten - waarom grondwater onze belangrijkste waterbron is

Verborgen diepten - waarom grondwater onze belangrijkste waterbron is Met extra suiker, bladeren worden ook dik

Met extra suiker, bladeren worden ook dik NASA vindt dat Maysak extra-tropisch wordt

NASA vindt dat Maysak extra-tropisch wordt Infrageluid en paranormale activiteit:zijn ze verbonden?

Infrageluid en paranormale activiteit:zijn ze verbonden?

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com