Wetenschap

Wetenschappers suggereren nieuwe methoden om de commercialisering van metalenstechnologie te versnellen

Metalenses, nano-kunstmatige structuren die licht kunnen manipuleren, bieden een technologie die de omvang en dikte van traditionele optische componenten aanzienlijk kan verminderen. Deze technologie is bijzonder effectief in het nabij-infraroodgebied en is veelbelovend voor verschillende toepassingen, zoals LiDAR, dat de 'ogen van de zelfrijdende auto' wordt genoemd, miniatuurdrones en bloedvatdetectoren.

Ondanks het potentieel ervan vereist de huidige technologie tientallen miljoenen Koreaanse won voor het vervaardigen van metalen ter grootte van een vingernagel, wat een uitdaging vormt voor de commercialisering. Gelukkig laat een recente doorbraak de belofte zien om de productiekosten met een duizendste van de prijs te verlagen.

Een samenwerkend onderzoeksteam (POSCO-POSTECH-RIST Convergence Research Team), bestaande uit professor Junsuk Rho van de afdeling Werktuigbouwkunde en de afdeling Chemische Technologie en anderen van de Pohang University of Science and Technology (POSTECH), heeft twee innovatieve methoden voorgesteld voor massaproductie van metalenses en deze op grote oppervlakken vervaardigen. Hun onderzoek is gepubliceerd in Laser &Photonics Reviews .

Fotolithografie, een proces dat wordt gebruikt bij het vervaardigen van metalenses door met behulp van licht patronen op siliciumwafels te printen, vormt een stap in de fabricage ervan. Normaal gesproken is de resolutie van licht omgekeerd evenredig met de golflengte ervan, wat betekent dat kortere golflengten resulteren in een hogere resolutie, waardoor fijnere en gedetailleerdere structuren kunnen worden gecreëerd. In dit onderzoek koos het team voor diep-UV-fotolithografie, een proces waarbij gebruik wordt gemaakt van kortere golflengten van ultraviolet licht.

Het onderzoeksteam heeft onlangs de massaproductie van metalenses voor het zichtbare lichtgebied gerealiseerd met behulp van diep-ultraviolette fotolithografie, zoals gepubliceerd in de Nature Materials . Er ontstonden echter problemen toen de bestaande methode een lage efficiëntie in het infraroodgebied aantoonde.

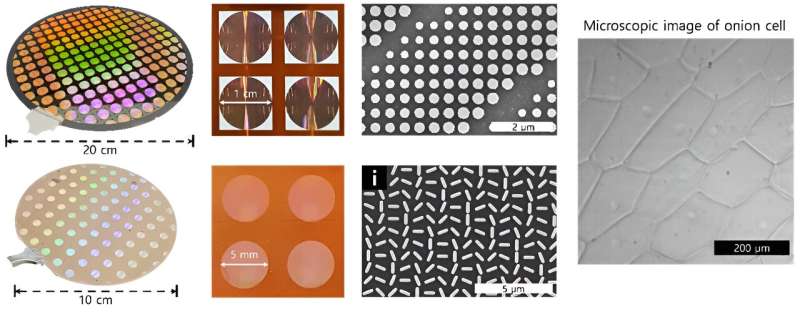

Om deze beperking aan te pakken, ontwikkelde het team een materiaal met een hoge brekingsindex en weinig verlies voor het infraroodgebied. Dit materiaal werd geïntegreerd in het gevestigde massaproductieproces, wat resulteerde in de succesvolle creatie van een aanzienlijke infraroodmetalen met een diameter van 1 cm op een wafer van 8 inch.

Opvallend is dat de lens beschikt over een opmerkelijk numeriek diafragma (NA) van 0,53, wat het uitzonderlijke vermogen om licht te verzamelen benadrukt, samen met de hoge resolutie die de diffractielimiet benadert. De cilindrische structuur maakt hem verder polarisatie-onafhankelijk, waardoor uitstekende prestaties worden gegarandeerd, ongeacht de richting van de lichttrilling.

Bij de tweede benadering maakte het team gebruik van nano-imprinting, een proces dat het printen van nanostructuren met behulp van een mal mogelijk maakt. Bij dit proces werd gebruik gemaakt van de kennis van de nano-imprinttechniek, verzameld door gezamenlijk onderzoek met RIST.

Deze onderneming bleek succesvol toen het team erin slaagde een metalens met een diameter van 5 millimeter in massa te produceren, bestaande uit ongeveer honderd miljoen rechthoekige nanostructuren op een wafer van 10 cm. Opvallend is dat deze metalens indrukwekkende prestaties vertoonden, met een diafragma van 0,53. De rechthoekige structuur vertoonde polarisatie-afhankelijke eigenschappen en reageerde effectief op de richting van de lichttrilling.

Voortbouwend op deze prestatie integreerde het team een beeldvormingssysteem met hoge resolutie om echte monsters zoals de epidermis van uien te observeren, waarmee de mogelijkheid van het commercialiseren van metalenses werd gevalideerd.

Dit onderzoek is van betekenis omdat het de beperkingen van het traditionele één-op-één-productieproces van metalen overwint. Het vergemakkelijkt niet alleen de creatie van optische apparaten met zowel polarisatie-afhankelijke als -onafhankelijke kenmerken, afgestemd op specifieke toepassingen, maar verlaagt ook de productiekosten van metalenses tot wel 1000 keer.

Professor Junsuk Rho zei:"We hebben de precieze en snelle productie van hoogwaardige metalenses op wafelschaal bereikt, met afmetingen van centimeters. Ons doel is dat dit onderzoek de industrialisatie van metalenses bespoedigt, de vooruitgang van efficiënte optische apparaten bevordert en optische technologieën."