Wetenschap

Onderzoekers ontwikkelen 3D-printbaar materiaal dat biologische weefsels nabootst

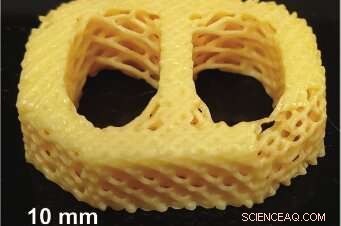

Een DLP-geprint LCE-conceptapparaat van een ruggengraatkooi met een poreuze roosterarchitectuur. Krediet:Nvt

Biologische weefsels zijn in de loop van millennia geëvolueerd om perfect te worden geoptimaliseerd voor hun specifieke functies. Neem als voorbeeld kraakbeen. Het is een conforme, elastisch weefsel dat zacht genoeg is om gewrichten te dempen, maar sterk genoeg om compressie te weerstaan en bestand te zijn tegen de aanzienlijke belasting van ons lichaam:essentieel voor hardlopen, springen, en onze dagelijkse slijtage.

Het was niet eenvoudig om synthetische vervangingen te maken die echt overeenkomen met de eigenschappen en het gedrag van biologische weefsels. Maar wetenschappers van de Universiteit van Colorado in Denver, onder leiding van werktuigbouwkundig ingenieur professor Chris Yakacki, doctoraat, zijn de eersten die een complex in 3D printen, poreuze roosterstructuur met behulp van vloeibare kristalelastomeren (LCE's) die apparaten creëren die eindelijk kraakbeen en andere biologische weefsels kunnen nabootsen.

Het CU Denver-team, waaronder professor Kai Yu, doctoraat, postdoctoraal fellow Devesh Mistry, doctoraat, en doctoraalstudent Nicholas Traugutt, evenals wetenschappers van de Southern University of Science and Technology in China, rapporteerde zijn bevindingen deze week in het tijdschrift Geavanceerde materialen .

Revolutie in de productie van LCE's

Yakacki, die werkt vanuit het Smart Materials and Biomechanics (SMAB) Lab van CU Denver, begon te werken met LCE's in 2012. De zachte, multifunctionele materialen staan bekend om hun elasticiteit en buitengewone vermogen om hoge energie af te voeren. in 2018, Yakacki ontving een NSF CAREER-prijs om een revolutie teweeg te brengen in de maakbaarheid van LCE's en verschillende financieringsrondes om ze te ontwikkelen als schokdemper voor voetbalhelmen. Zelfs dan, hij wist dat de toepassingen ervan verder konden gaan.

"Iedereen heeft wel eens van vloeibare kristallen gehoord omdat je ernaar staart op je telefoonscherm, " zegt Yakacki. "En je hebt waarschijnlijk wel eens gehoord van vloeibare kristalpolymeren, want dat is precies wat Kevlar is. Onze uitdaging was om ze in zachte polymeren te krijgen, zoals elastomeren, om ze als schokdempers te gebruiken. Dan ga je door de lagen van complexiteit heen."

LCE's zijn lastig te manipuleren. Tot nu, de meeste onderzoekers konden grote objecten maken met minimaal detail of veel details in praktisch microscopisch kleine structuren. Maar net als bij telefoonschermen, grote apparaten met hoge resoluties zijn waar de toekomst ligt. De chemicaliën en het drukproces van Yakacki en zijn team brachten de moeilijkheidsgraad terug tot bijna nul.

Hun motivatie:dissipatie gecontroleerd over lengteschalen van de harschemie (mesoschaal), naar de roosterarchitectuur op microschaal, en de algemene macrostructuur van gedrukte structuren. Krediet:Nvt

Een licht schijnen op honingachtige hars

Voor hun studie Yakacki en zijn team verkenden een 3D-printproces dat digital light processing (DLP) wordt genoemd. Het team ontwikkelde een honingachtige LC-hars die, wanneer geraakt met ultraviolet licht, hardt uit en vormt nieuwe bindingen in een opeenvolging van dunne fotopolymeerlagen. De uiteindelijk uitgeharde hars vormt een zachte, sterk, en meegaand elastomeer. Toen het werd afgedrukt in roosterstructuren - patroonniveaus vergelijkbaar met een honingraat - begon het kraakbeen na te bootsen.

De groep printte verschillende structuren, waaronder een klein, gedetailleerde lotusbloem en een prototype van een spinale fusiekooi, het grootste LCE-apparaat met de meeste details creëren. De combinatie van de hars en het printproces leidde ook tot een 12 keer grotere snelheidsafhankelijkheid en tot 27 keer grotere spannings-energiedissipatie in vergelijking met die gedrukt met een in de handel verkrijgbare foto-uithardbare elastomeerhars.

Van voetbalhelmen tot de wervelkolom

Vooruit gaan, de structuren hebben verschillende toepassingen, zoals schokabsorberend schuim voor voetbalhelmen of zelfs kleine biomedische implantaten voor tenen. Yakacki is het meest enthousiast over de mogelijkheden in de wervelkolom.

LCE-prototype van de wervelkolomkooi

"De wervelkolom zit vol uitdagingen en het is een moeilijk op te lossen probleem, " zei Yakacki. "Mensen hebben geprobeerd om synthetische schijven van het ruggenmergweefsel te maken en ze hebben het niet goed gedaan. Met 3D-printen, en de hoge resolutie die we ervan hebben gekregen, je kunt de anatomie van een persoon precies matchen. Op een dag, misschien kunnen we cellen laten groeien om de ruggengraat te repareren, maar voor nu, kunnen we een stap vooruit zetten met de volgende generatie materialen. Daar willen we heen."

Hoofdlijnen

- Feiten over de menselijke schedel voor kinderen

- Vacuoles: definitie, functie, structuur

- Het verschil tussen orthologe en paralogische genen

- Virtual reality voor bacteriën

- Individuele genomen van patiënten kunnen de werkzaamheid beïnvloeden, veiligheid van het bewerken van genen

- Wat is late telofase?

- Wat zijn enkele materialen die ik zou kunnen gebruiken om plantencellen te maken?

- Gaan roodharigen uitsterven?

- Wat is het doel van de promotor en terminatorregio van de DNA-molecule?

- Een uitzonderlijk stabiele katalysator met één atoom

- Onderzoekers ontwikkelen een manier om corrosie door ruwe olie beter te voorspellen

- Terahertz-golven onthullen verborgen processen in ultrasnelle kunstmatige fotosynthese

- Palladium, ontmoet koper:onderzoekers gebruiken machine learning om katalysatoren te verbeteren

- Displays maken met rijkere kleuren

Amazon doelwit in Duits concurrentieonderzoek

Amazon doelwit in Duits concurrentieonderzoek Beheer toerisme en natuur om beide te stimuleren, rapport zegt

Beheer toerisme en natuur om beide te stimuleren, rapport zegt Opstaan, herfst en spanning:bitcoins wild eerste decennium

Opstaan, herfst en spanning:bitcoins wild eerste decennium Studie:klimaatverandering schaadt Amerikaanse economie, vergroot ongelijkheid

Studie:klimaatverandering schaadt Amerikaanse economie, vergroot ongelijkheid Onderzoek suggereert dat het risico op ALS toeneemt met meer blootstelling aan dieseluitlaatgassen

Onderzoek suggereert dat het risico op ALS toeneemt met meer blootstelling aan dieseluitlaatgassen Stephen Hawking:Meester van het multiversum

Stephen Hawking:Meester van het multiversum Poging om zwart gat in beeld te brengen, een kans om over Einstein te heersen

Poging om zwart gat in beeld te brengen, een kans om over Einstein te heersen Nationale laboratoria kijken naar de toekomst van lichtbronnen met nieuw magneetprototype

Nationale laboratoria kijken naar de toekomst van lichtbronnen met nieuw magneetprototype

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway | Italian |

-

Wetenschap © https://nl.scienceaq.com