Wetenschap

Infraroodstralingstechnologie op afstand meet de ijsdikte op garnalen

Krediet:Bax Lindhardt

DTU en Royal Greenland hebben samengewerkt aan een nieuwe technologie die de dikte van het ijsglazuur op bevroren garnalen kan meten. Dit is belangrijk om te weten zodat de garnalen vers blijven en de consument de juiste hoeveelheid garnalen krijgt. De oplossing is gebaseerd op terahertz-golven, en de technologie kan worden gebruikt om de dikte van ontelbare materialen te meten.

Hoe meet je de dikte van een eierschaal, een straatstreep of het ijsglazuur op een garnaal? Simon Lehnskov Lange - postdoc bij DTU Fotonik - weet hoe. Hij leidt een onderzoeksteam dat een compact en goedkoop apparaat ontwikkelt om snel en efficiënt de dikte van allerlei materialen te meten.

Het idee is om een specifiek type elektromagnetische golven te gebruiken, terahertz-straling genaamd. Deze straling kan veel verschillende stoffen binnendringen, en - bij de overgang tussen twee verschillende materialen - wordt een deel van de straling gereflecteerd en vormt een kleine echo. Door de echo te meten, de onderzoekers kunnen met grote precisie de dikte van het materiaal bepalen.

in 2017, Simon Lehnskov Lange praatte met mensen van DTU Food, en ze wisten dat Royal Greenland een snelle en slimme methode nodig had om de dikte van de ijslaag op met ijs geglazuurde garnalen te meten.

Bij Koninklijk Groenland, procesontwikkelaar Niels Bøknæs legt uit waarom het belangrijk is om te zorgen voor een gelijkmatige ijslaag op de bevroren garnalen:

"De glazuur beschermt de garnalen tegen ranzigheid, d.w.z. door uitdroging en ongewenste chemische veranderingen. Zolang de garnalen bevroren zijn, het gaat niet zozeer om voedselveiligheid, maar meer over kwaliteit. De ijsglazuur verlengt de houdbaarheid, want zonder dat zouden de garnalen uitdrogen en niet zo lekker smaken."

"We glazuren door water uit sproeiers op de diepgevroren garnalen te spuiten. We hebben ontdekt dat 10 tot 12 procent water de garnalen goed bedekt. Maar in het industriële glazuurproces, de beglazing gebeurt met verschillen in procesparameters. Misschien is het water uit de watersproeiers iets te warm of te koud, en de grootte van de garnalen kan een beetje variëren. Dit betekent dat de beglazingsdikte niet volledig constant is, en het is echt een uitdaging om de beglazingsinhoud in de praktische productie te beheersen, ", zegt Niels Bøknæs.

IJsgewicht mag niet worden meegerekend

Met ijs geglazuurde voedingsproducten worden meestal per gewicht verkocht, en hier mag het ijsgewicht niet worden meegerekend. Wanneer een consument een zak met 200 gram diepgevroren garnalen koopt, er moet minimaal 200 gram ontdooide gamba's zijn als het ijsglazuur is gesmolten. Omdat de garnalen om technische redenen pas na het glazuren worden gewogen, het is, echter, belangrijk voor de fabrikant om precies te weten hoeveel ijs er is gebruikt. Anders, consumenten krijgen te veel of te weinig garnalen.

Vandaag, Royal Greenland controleert handmatig het beglazingspercentage op een tijdrovende en onpraktische manier. Het bedrijf zou liever een systeem hebben waarbij de beglazingsdikte continu wordt gemeten, waardoor de beglazing in realtime automatisch kan worden aangepast. Als er te veel ijs wordt gebruikt, de watersproeiers kunnen iets naar beneden worden gedraaid - en omgekeerd. Royal Greenland heeft vijf grote garnalenfabrieken in Groenland en Canada, en elk van hen kan 80 ton rauwe garnalen per dag ontvangen en ze omzetten in 27 ton diepgevroren, gepelde garnalen. Er valt dus veel geld te besparen door nauwkeurig te kunnen meten.

Hier, de onderzoekers van DTU Fotonik kunnen Royal Greenland misschien helpen.

"We hebben een klein proefproject gedraaid waarin we wat garnalen hebben geglazuurd, en we ontdekten dat we de ijsdikte konden meten, die typisch tussen een halve millimeter en één millimeter is, " zegt Simon Lehnskov Lange en vervolgt:

"Dus kwamen we overeen om het op een iets grotere schaal uit te proberen. We brachten een systeem naar de fabriek van Royal Greenland in Aalborg, waar we de technologie hebben gevalideerd en hebben aangetoond dat we garnalen in alle soorten en maten kunnen meten - ook onder de heersende omstandigheden in zo'n fabriek, waar, bijvoorbeeld, het is behoorlijk koud. We patenteren nu de methode voor het meten van de dikte van ijsglazuur op voedsel, " zegt Simon Lehnskov Lange over de resultaten van het onderzoeksproject, die GLAZE heet.

Primaire focus op voedsel

Het meten van de ijsdikte op garnalen is slechts één mogelijke toepassing van de technologie. Terahertzstraling wordt tegengehouden door metalen, vloeibaar water, en waterdamp, maar het kan anders doordringen en de dikte van een grote verscheidenheid aan materialen meten. Daarom, de technologie is ook bruikbaar in veel verschillende industrieën, bijvoorbeeld voor continue controle van de kwaliteit van oppervlaktebehandelingen. Maar eerst, de technologie moet zo worden ontwikkeld dat het betaalbaar is voor bedrijven.

Als ze erin slagen een prijsvriendelijk systeem te ontwikkelen dat -meerdere keren per seconde- de ijsdikte van langskomende garnalen op een lopende band kan meten, Royal Greenland is een vaste klant. En andere producenten zullen dan volgen, Simon Lehnskov Lange hoopt:

"We kijken in eerste instantie naar voedselinspectie, waar we nu andere toepassingen zijn gaan bestuderen, bijvoorbeeld het meten van de dikte van eierschalen."

Een dikke eierschaal betekent een stevig ei dat de reis tot aan de consument kan doorstaan of dat de foetus kan beschermen totdat de kip is uitgebroed. Veel eieren gaan verloren omdat de schaal te dun is.

traditioneel, eierproducenten hebben de dikte van eierschalen gemeten door het ei te kraken en een micrometerschroef te gebruiken. Er zijn ook methoden waarbij je het ei niet hoeft te verspillen, maar waar de schaaldikte wordt gemeten met akoestische methoden. Je kunt de schaaldikte meten door op het ei te slaan en de resonantiefrequentie te meten, of u kunt echografie gebruiken voor een meer directe meting.

Echter, deze meetmethoden vereisen direct contact met het ei, en ze hebben tijd nodig en zijn omslachtig. Met terahertz-straling, je krijgt een snellere hightech oplossing die werkt zonder direct contact tussen het meetinstrument en het ei.

Prijs moet omlaag

Maar het duurt nog wel even voordat de technologie van DTU marktrijp is, zegt Simon Lehnskov Lange.

"We zijn begonnen met een systeem dat 1,5 miljoen Deense kronen kostte. Als we de technologie in de voedingsindustrie willen gebruiken, de prijs van ons terahertz-systeem moet flink omlaag. Dus hebben we gekeken of we een goedkopere versie konden maken door de duurste componenten te vervangen door goedkopere versies op basis van bekende halfgeleidertechnologie, " zegt Simon Lehnskov Lange, wie legt uit:

"We werken nu aan een demonstratiemodel dat veel kleiner is en ontworpen is om het winstgevend te maken voor bedrijven als we de technologie in massaproductie kunnen krijgen. We hopen zo'n model eind 2021 testklaar te hebben."

In het streven naar een goedkopere en compactere versie, de onderzoekers krijgen hulp van FORCE Technology, waar de rol van het Centrum voor Toegepaste Fotonica het zorgen voor commercialisering van Deens, op fotonica gebaseerde technologie.

Simon Lehnskov Lange herinnert zich nog de eerste ontmoeting bij FORCE Technology, die hem - na te hebben gehoord over het idee voor de terahertz-metingen - hem een uitdaging gaf, namelijk om de dikte van een wegstreep te meten:

"Ik ging naar huis met een stuk weg, compleet met asfalt en wegstreep! In het laboratorium, Ik liet het onder onze laser lopen en ontdekte dat we de dikte van de wegstreep konden meten - de terahertz-straling kon het materiaal binnendringen. In feite, we konden zowel de dikte van de streep als het asfalt eronder meten."

Systeem op een chip

Dit overtuigde FORCE Technology ervan dat de DTU-onderzoekers iets op het spoor waren.

"We zagen een technologie met een enorm potentieel die kan worden gebruikt in het voordeel van de industrie, niet alleen in Denemarken, maar wereldwijd, " zegt Henrik Mertz, die het centrum van FORCE Technology leidt.

"We hebben de ervaring en kennis die nodig is om prototypes te ontwikkelen. We zijn geen optische specialisten zoals de uiterst competente universitaire onderzoekers, maar we begrijpen de wereld en de problemen die moeten worden aangepakt. En we kunnen de kennis en ideeën van de onderzoekers omzetten in iets dat operationeel en toepassingsgericht is, " hij gaat door.

De ingenieurs van FORCE Technology ontleden het DTU-systeem en identificeren de componenten die kunnen worden geoptimaliseerd om het compacter en, vooral, minder duur. De DTU-onderzoekers krijgen hulp bij bedrijfsontwikkeling en goed advies over hoe een eindproduct moet worden samengesteld en gedocumenteerd om te worden goedgekeurd voor verkoop, inclusief CE-markering. In aanvulling, FORCE Technology heeft een breed netwerk van bedrijven die de technologie mogelijk kunnen gebruiken om nieuwe toepassingen te creëren.

Hoewel een volledig functioneel demonstratiemodel al dit jaar klaar kan zijn, er is nog een lange weg te gaan voordat het hightech meetinstrument klaar is voor massaproductie. Maar Simon Lehnskov Lange is optimistisch, en zijn ambitie is dat de oplossing uiteindelijk een 'system on a chip' wordt:

"We hopen dat we op de lange termijn de prijs onder de 1 kunnen krijgen. 000 euro. En we zullen het systeem blijven ontwikkelen om het zo compact te maken dat het niet groter is dan een vingernagel, met alle technologie geïntegreerd in een enkele chip."

Hoe een eenvoudig calorimeter-experiment te doen

Hoe een eenvoudig calorimeter-experiment te doen  Beheersing van openingen in de organische halfgeleiderband door fluorering van elektronenacceptor

Beheersing van openingen in de organische halfgeleiderband door fluorering van elektronenacceptor Innovatie verandert spinnenwebarchitectuur in 3D-beeldvormingstechnologie

Innovatie verandert spinnenwebarchitectuur in 3D-beeldvormingstechnologie Labo-experimenten om te testen op de aanwezigheid van zetmeel bij gebruik van kaliumjodium

Labo-experimenten om te testen op de aanwezigheid van zetmeel bij gebruik van kaliumjodium De oorzaak van capaciteitsverlies vinden in een metaaloxide batterijmateriaal

De oorzaak van capaciteitsverlies vinden in een metaaloxide batterijmateriaal

Voordelen en nadelen van Phytomining

Voordelen en nadelen van Phytomining  Welke invloed hebben lokale droge meren op de luchtkwaliteit en de menselijke gezondheid?

Welke invloed hebben lokale droge meren op de luchtkwaliteit en de menselijke gezondheid? Nanodeeltjes van zinkoxide gebruiken als mest

Nanodeeltjes van zinkoxide gebruiken als mest Onderzoekers verbinden de gegevens om een versnellende trend voor mariene hittegolven in onze oceanen te laten zien

Onderzoekers verbinden de gegevens om een versnellende trend voor mariene hittegolven in onze oceanen te laten zien Irrigatieprogramma's in Afrika bezuiden de Sahara komen consequent niet overeen met hun beloften

Irrigatieprogramma's in Afrika bezuiden de Sahara komen consequent niet overeen met hun beloften

Hoofdlijnen

- Officiële vishandel onderschat wereldwijde vangsten enorm

- Hoe hoogte te bepalen via het skelet

- Lijst met genotypes

- Onkruidverdelger veroorzaakt boze verdeeldheid onder Amerikaanse boeren

- Wat is een homologe eigenschap?

- Wat zijn specifieke biotechnologietoepassingen voor DNA-vingerafdrukken?

- Onderzoekers bestuderen de pathobiologie van antibiotische nevenreacties

- Wat gebruiken chloroplasten om glucose te maken?

- Vermont ziet hedendaags record voor reproductie van Amerikaanse zeearenden

- Waarom een druppel olie stuitert in een water/ethanol gradiënt en uiteindelijk op de bodem van een pot valt?

- Wetenschappers filmen roterende carbonylsulfidemoleculen

- Voor het eerst is er een Bose-Einstein-condensaat in de ruimte geproduceerd

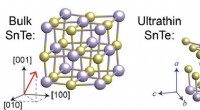

- Onderzoek onthult de spontane polarisatie van nieuwe ultradunne materialen

- Compacte luidsprekersystemen sturen geluid efficiënt

Berekening van Transformator wordt berekend Ratio

Berekening van Transformator wordt berekend Ratio Warmte omzetten in elektriciteit met potlood en papier

Warmte omzetten in elektriciteit met potlood en papier Nieuwe synthetische route voor amanitine, een therapeutisch interessant paddenstoelentoxine

Nieuwe synthetische route voor amanitine, een therapeutisch interessant paddenstoelentoxine zonsondergang krater, Vulkanisch veld San Francisco

zonsondergang krater, Vulkanisch veld San Francisco Afbeelding:mediterrane slick

Afbeelding:mediterrane slick Lab ontdekt kleine Kaïn-en-Abel-molecuul

Lab ontdekt kleine Kaïn-en-Abel-molecuul Hoe maak je een Homemade Pack Organizer voor een schooldesk

Hoe maak je een Homemade Pack Organizer voor een schooldesk  VS verlaagt geplande limiet voor toxine dat babyhersenen beschadigt (update)

VS verlaagt geplande limiet voor toxine dat babyhersenen beschadigt (update)

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Swedish | German | Dutch | Danish | Norway | Portuguese |

-

Wetenschap © https://nl.scienceaq.com