Wetenschap

Vooruitgangen in pyroprocessing bieden oplossing voor het voeden van de volgende generatie reactoren

Het conceptuele ontwerp van Argonne National Laboratory van een pyroprocessingfaciliteit op pilootschaal. Krediet:Argonne National Laboratory

Moderne pyroprocessing-technieken beloven in eigen land geproduceerde splijtstof te leveren tegen een betaalbare prijs voor reactoren van de volgende generatie, terwijl het volume en de toxiciteit van het resterende afval drastisch worden verminderd.

Ongeveer 5% van het uranium in een splijtstofstaaf van een lichtwaterreactor wordt gebruikt om energie te produceren voordat de staven uit de reactor worden verwijderd en permanent worden opgeslagen, waardoor het verbruikte kernafval (SNF) blijft vervallen met een relatief hoge toxiciteit voor honderdduizenden jaren.

Het werk aan het recyclen van SNF - iets minder dan een derde van de bijna 400.000 ton die wereldwijd wordt geproduceerd, is opgewerkt - heeft gemengde resultaten opgeleverd, waarbij potentieel gevaarlijke materialen voor wapens zijn geproduceerd en tegen een kostprijs die aanzienlijk hoger is dan de winning van meer uranium.

De huidige wereldwijde opwerkingscapaciteit bedraagt ongeveer 2.000 ton per jaar via fabrieken in Frankrijk, Groot-Brittannië, India en Rusland.

Na de Russische invasie van Oekraïne is het veiligstellen van een binnenlandse brandstofvoorziening voor Amerikaanse kernreactoren een prioriteit geworden en één onderzoekslijn lijkt bijzonder veelbelovend voor de volgende generatie kernreactoren die momenteel in ontwikkeling zijn.

Wetenschappers van het Amerikaanse Argonne National Laboratory begonnen begin jaren zestig te werken aan het recyclen van snelle reactorbrandstof tijdens de ontwikkeling van de Experimental Breeder Reactor-II (EBR-II) en later tijdens het Integral Fast Reactor (IFR)-programma.

Argonne heeft het werk uitgebreid dat begon met de EBR-II, een snelle neutronenreactor, om pyrochemische processen te ontwikkelen voor de recycling van oxide, carbide en andere geavanceerde brandstoffen.

De IFR, een met vloeibaar metaal gekoelde snelle reactor, werd later ontworpen om energie te produceren en afval te verbruiken en terwijl ze eraan werkten, pasten de onderzoekers een pyroproces toe waarbij een elektrochemische reactie wordt gebruikt om de gewenste actiniden te scheiden van de ongewenste splijtingsproducten voor recycling in nieuwe brandstof .

"Op dit moment ligt onze focus op het verplaatsen van pyroprocessing naar een kant-en-klare staat", zegt Krista Hawthorne, sectiemanager Pyroprocess Engineering van Argonne.

Pyroprocessing en elektroraffinage

Pyroprocessing neemt de harde keramische oxidepellets gewonnen uit lichtwaterreactoren - waarvan ongeveer 95% nog steeds uranium is en nog eens 1% langlevende radioactieve elementen actiniden, terwijl de rest onbruikbare splijtingsproducten zijn - en zet de oxidebestanddelen om in metaal.

Dat metaal wordt vervolgens ondergedompeld in een vat met gesmolten zout waar, door middel van elektroraffinage, een elektrische stroom selectief uranium en andere herbruikbare elementen oplost en opnieuw afzet, die vervolgens worden gebruikt om brandstof te fabriceren die kan worden gebruikt door snelle reactoren.

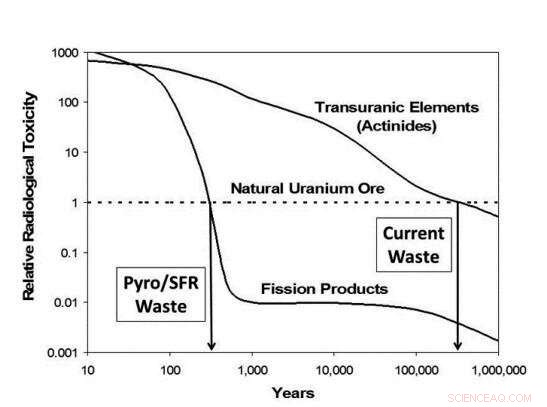

De 4% van de brandstof die onbruikbare splijtingsproducten zijn, moet nog steeds via permanente opslag worden verwijderd, hoewel de radioactieve toxiciteit ervan binnen een paar honderd jaar terugkeert naar het niveau van natuurlijk voorkomend uranium, aanzienlijk minder dan de vele duizenden jaren die onbehandeld SNF nodig heeft om terug te keren omdat de meeste langlevende isotopen zijn gerecycled.

Relatieve radiologische toxiciteit van gebruikte brandstofbestanddelen

Tegenwoordig blijven LWR's het standaardontwerp voor kernreactoren in de Verenigde Staten, waarvoor ruw uranium een goedkope en gemakkelijk verkrijgbare brandstof is, maar naarmate snelle reactoren dichter bij demonstraties komen en tegen het einde van het decennium commerciële acceptatie, zou gerecyclede brandstof wees de norm.

Door uitgebreid werk aan de economie van brandstofrecycling, wijst Argonne's studie uit 2018, "Conceptual Design of a Pilot-Scale Pyroprocessing Facility", op de levensvatbaarheid van elektroraffinage als een praktische oplossing voor gebruikt brandstofbeheer en recycling voor snelle reactoren.

Argonne National Laboratory onderzoeksfaciliteiten. Krediet:Argonne National Laboratory

In het onderzoek had een systeem dat is ontworpen om 100 ton brandstof per jaar te recyclen een totale kapitaalkost van $ 398 miljoen, inclusief procesapparatuur en ondersteunende systemen, die naar schatting $ 93 miljoen kosten, en de faciliteitskosten van $ 305 miljoen.

Schaalvergroting tot 400 ton per jaar werd geschat op een totale kapitaalkost van $911 miljoen en een jaarlijkse bedrijfskost van $90 miljoen.

Sinds de publicatie van het onderzoek heeft Argonne dat ontwerp verbeterd om het met de nieuwste technologie naar een commercieel haalbaar niveau te brengen.

"We doen dingen zoals het integreren van enkele van de volgende generatie sensoren die we hebben ontwikkeld met procescontrole om de efficiëntie te verbeteren. We kijken naar het verbeteren van de methode voor het verzamelen van producten, het verlagen van de kosten van de processen, en we zijn ook gebruikmakend van technieken zoals machine learning", zegt Hawthorne.

Argonne ontwikkelt een digitale tweeling van de elektroraffinaderij die feedback ontvangt van intern ontwikkelde bewakingssensoren, zodat het team in realtime veranderende omstandigheden voor elektroraffinage kan identificeren en erop kan reageren.

"We werken langs deze lijnen om de efficiëntie te verbeteren en toe te werken naar de industrialisatie van pyroprocessing", zegt ze.

Oklo aan boord

Het werk van Argonne, samen met microreactorontwikkelaar Oklo, heeft de aandacht getrokken van het Amerikaanse ministerie van Energie (DOE).

In augustus kreeg de Amerikaanse minister van Energie Jennifer Granholm een rondleiding door de experimentele programma's van het bedrijf in Argonne door de oprichters van Oklo, CEO Jacob DeWitte en COO Caroline Cochran, samen met Paul Kearns, directeur van Argonne Lab.

De in Californië gevestigde ontwikkelaar heeft $ 11,5 miljoen ontvangen voor drie DOE-competitieve prijzen, gekanaliseerd via het Technology Commercialization Fund (TFC), ARPA-E OPEN en ARPA-E ONWARDS, om in samenwerking met Argonne geavanceerde recyclingtechnologieën te ontwikkelen.

Oklo ontving ook een subsidie via de Gateway for Accelerated Innovation in Nuclear (GAIN) voor experimenteel thermisch hydraulisch werk met vloeibaar metaal in de nieuwe Mechanisms Engineering Test Loop (METL)-faciliteit van Argonne.

Het bedrijf, dat een vergunning heeft voor het gebruik van de locatie van de DOE om zijn eerste fabriek te bouwen in het Idaho National Laboratory (INL) en de eerste geavanceerde gecombineerde licentieaanvraag voor splijting heeft ontwikkeld, zegt dat het op schema ligt om zijn eerste commerciële geavanceerde reactor in de Verenigde Staten in te zetten. tegen 2025.

Snelle reactoren van de volgende generatie, zoals Oklo's Aurora, worden ondersteund door gebruikte brandstof te recyclen en bieden zo een hoognodige oplossing om de splijtstofcyclus te sluiten.

"Op dit moment is afval een enorme last en er zijn enorme uitgaven om het op te slaan, dus als iemand ons zou betalen om het uit handen te nemen, dan verandert dat de economie. Zelfs als het gratis is, is het nog steeds voordelig en economisch." zegt COO Cochran.

De huidige bezorgdheid over de kosten van recycling is ongegrond, zegt Cochran, vooral bij het voeden van de volgende generatie snelle reactoren zoals Oklo's Aurora, TerraPower's Natrium of gesmolten zoutreactoren van Moltex en Elysium.

"Er is geen echte fundamentele reden waarom het zo duur zou moeten zijn. Het is hoe je het bedient en reguleert. Brandstof is onze grootste afzonderlijke kostenpost. Als we het kunnen recyclen, kunnen we echt lagere kosten realiseren dan wat dan ook op het netwerk van vandaag. " ze zegt. + Verder verkennen

Hoe toekomstige eisen aan kernenergie te voorspellen

Wetenschappers laten zien hoe ze een katalysator kunnen beheersen die een broeikasgas in een brandstof of grondstof verandert

Wetenschappers laten zien hoe ze een katalysator kunnen beheersen die een broeikasgas in een brandstof of grondstof verandert Hoe beïnvloedt Sugar het bevriezingsproces?

Hoe beïnvloedt Sugar het bevriezingsproces?  Door bleekmiddel geïnduceerde transformatie voor vochtbestendige luchtfilters

Door bleekmiddel geïnduceerde transformatie voor vochtbestendige luchtfilters Onderzoekers ontdekken nieuwe strategie voor ontwikkeling van mensgeïntegreerde elektronica

Onderzoekers ontdekken nieuwe strategie voor ontwikkeling van mensgeïntegreerde elektronica Lithium en laag kaliumgehalte

Lithium en laag kaliumgehalte

Met klimaatverandering minder duidelijk in Midwest, parkbezoekers willen weten hoe lokale hulpbronnen worden beïnvloed

Met klimaatverandering minder duidelijk in Midwest, parkbezoekers willen weten hoe lokale hulpbronnen worden beïnvloed Voordelen en nadelen van bebossing

Voordelen en nadelen van bebossing Droogte — een oorzaak van rellen

Droogte — een oorzaak van rellen Nieuwe lessen uit de ergste olieramp ooit

Nieuwe lessen uit de ergste olieramp ooit Duitsers zijn voorstander van een snelle stopzetting van het gebruik van steenkool naarmate het besluit nadert

Duitsers zijn voorstander van een snelle stopzetting van het gebruik van steenkool naarmate het besluit nadert

Hoofdlijnen

- The Differences in Fraternal & Paternal Twins

- Hoe maak je een Paper Mache Cell

- Glycosylering - onbekend terrein in kaart brengen

- Links of rechts? Net als mensen, bijen hebben een voorkeur

- EU-lidstaten stemmen volgende maand over vijfjarige verlenging van onkruidverdelger

- Een vogel in de bush is $223 waard, 851 in de hand

- Wetenschappers onthullen de prachtige eenvoud die ten grondslag ligt aan vertakkingspatronen in weefsel

- Hoe zijn planten en dieren afhankelijk van elkaar?

- Welke invloed heeft CO2 op het openen van huidmondjes?

- Japanse bedrijven worden aangeklaagd wegens vermeende manipulatie van maglev-biedingen

- Kan geluid als wapen worden gebruikt?

- Nieuwe SUV's en elektrische voertuigen markeren L.A. Auto Show

- Pilotstudie opent nieuwe mogelijkheden voor AI om cognitieve prestaties te verbeteren

- China verbiedt nepnieuws gemaakt met AI, bots

Wat is de algehele volgorde van reactie?

Wat is de algehele volgorde van reactie?  Wat weefsel zacht en toch zo taai maakt?

Wat weefsel zacht en toch zo taai maakt? Grafeen en kleine druppeltjes gebruiken om maagkanker veroorzakende bacteriën te detecteren

Grafeen en kleine druppeltjes gebruiken om maagkanker veroorzakende bacteriën te detecteren Wat is de gemiddelde regenval voor een toendra-klimaat?

Wat is de gemiddelde regenval voor een toendra-klimaat?  Heb het gekraakt! Experts vinden antwoord op de puzzel die de knokkels knalt (update)

Heb het gekraakt! Experts vinden antwoord op de puzzel die de knokkels knalt (update) Wat zijn de verschillende kwaliteiten van kerosine?

Wat zijn de verschillende kwaliteiten van kerosine?  Vloeibare kristallen die kleurveranderende inkt kunnen vervangen en valsemunterij kunnen voorkomen

Vloeibare kristallen die kleurveranderende inkt kunnen vervangen en valsemunterij kunnen voorkomen De voordelen van over jezelf praten in de derde persoon

De voordelen van over jezelf praten in de derde persoon

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com